膏体浓缩充填工艺在中钢山东矿业公司的应用

刘 涛

(中钢集团山东矿业有限公司)

引 言

目前,国家对环保及安全工作的全力整治,给矿山生产经营工作提出了更高的要求。尤其是在井下采空区治理及尾砂排放工作中,原有粗放型的生产模式明显不适用于新型矿山建设及生产过程[1-2]。近年来,随着部分矿山采空区塌陷事故的发生,井下采空区治理成为矿山安全管理的重要内容。另一方面,尾矿库占用大量土地资源,对周边生态环境造成一定程度的破坏。一到雨季,尾矿库也存在巨大安全隐患。因此,尾砂处理工作也随之提到了重要的位置[3-5]。

为了切实解决上述问题,中钢集团山东矿业有限公司(下称“中钢山东矿业公司”)将采空区治理及尾砂综合利用结合起来进行综合研究,形成了一套系统的充填及尾砂处理方案——膏体浓缩充填工艺,即选矿后产生的尾砂,经旋流器分级,溢流细粒级尾砂经“砂仓+膏体浓密机”浓缩后,加入胶结材料,自流充填至井下采空区。底流大颗粒尾砂一部分充填井下采空区,稳定井下岩体结构,剩余部分尾砂脱水后作为建筑材料,回收再利用,整个矿山不再向外排放尾砂,实现了矿山绿色开采。

1 工程背景

中钢山东矿业公司成立于2006年,铁矿石储量7 916万t,平均地质品位30.52 %,开采方式为地下开采,生产规模200×104t/a,服务年限40 a。矿区地表有公路、村庄、光缆等设施,所以必须控制岩移不会波及到地表或其最大变形量不会超过地表被保护对象的允许值,从而达到保护地表的目的。根据该矿区内被保护对象的性质,针对不同的保护要求,分别采用空场充填采矿法和上向分层尾砂胶结充填采矿法进行回采,以防止地表塌陷[3]。

2 膏体浓缩充填工艺及其应用

2.1 充填材料及尾矿量计算

充填材料主要是选矿厂生产的尾砂,经分级浓缩后(浓度约为64 %),与胶结材料共同进入搅拌桶,充分搅拌后,经钻孔自流至井下采空区。胶结材料与尾砂配比分为2种:一种是充填体(主要起填充作用),其配比为1 ∶20;另一种是上部胶结面(主要起骨架支撑作用,强度要求不低于2 MPa,厚度不低于0.5 m),其配比为1 ∶8。这样既保证充填体总体强度,又节约了成本。

1)尾矿量。选矿厂细粒尾矿经再选后剩余尾矿(进旋流器)量为131.68万t/a,折合195.96 t/h(按年工作日280 d,每天24 h计)。

3)剩余尾矿量。经过充填后,剩余的尾矿量为36.57万t/a,折合54.43 t/h(按年工作日280 d,每天24 h计),占进旋流器尾矿量的27.77 %。

4)膏体浓缩底流浓度。根据旋流器溢流流变性试验研究结果,膏体浓缩底流浓度不应超过65 %,设计膏体浓缩底流浓度为64 %。

5)膏体浓密机处理尾矿量。进入膏体浓密机尾矿量占再选后尾矿量的40 %,干矿量为52.67万t/a,折合78.38 t/h(按年工作日280 d,每天24 h计)。

2.2 充填工艺流程

选矿厂尾矿经过渣浆泵输送至旋流器进行分级,旋流器溢流自流进入膏体浓密机进行膏体浓缩,浓缩后底流自流给入现有充填系统的搅拌机用于井下充填;膏体浓密机的溢流作为循环水返回选矿厂使用[6-7]。旋流器底流根据充填量的需要,一部分直接用于充填,一部分自流进入脱水筛,脱水后得到的粗砂进行干堆。用于充填的膏体浓密机底流和部分旋流器底流均自流给入现有充填系统搅拌机,加入胶结材料混匀后,经钻孔自流到达井下上水平中段,经水平管道输送至井下采空区。

膏体浓密机的底流用于采空区充填,膏体浓密机的溢流可返回选矿厂作为循环水使用,脱水筛的筛上物料用皮带机输送至干堆场地进行干堆,摆脱了选矿厂对尾矿库的依赖。

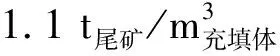

目前,采用的“砂仓+膏体浓密机”浓缩方案矿浆流程如图1所示。

图1 “砂仓+膏体浓密机”浓缩方案矿浆流程

2.3 系统布置

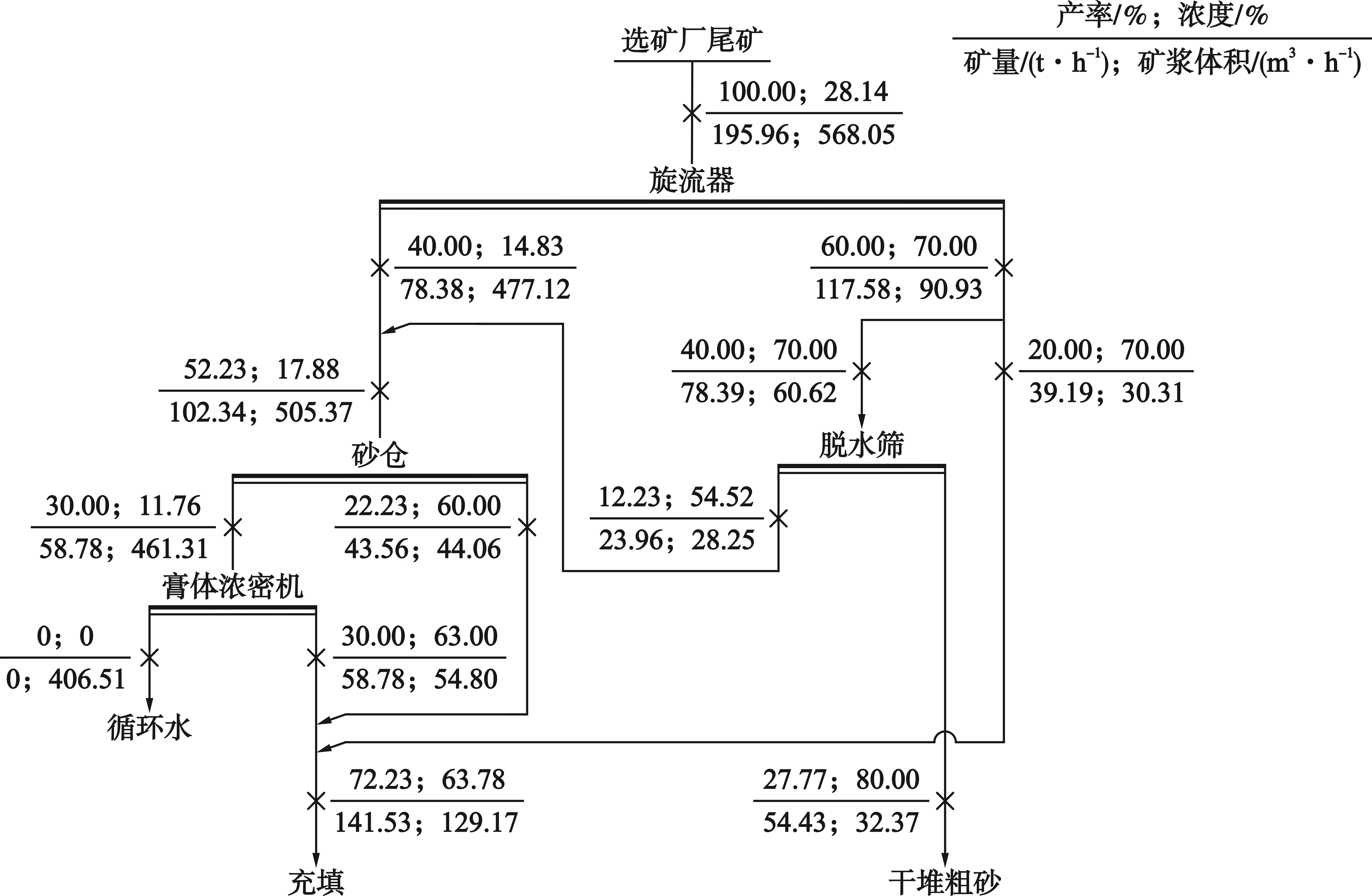

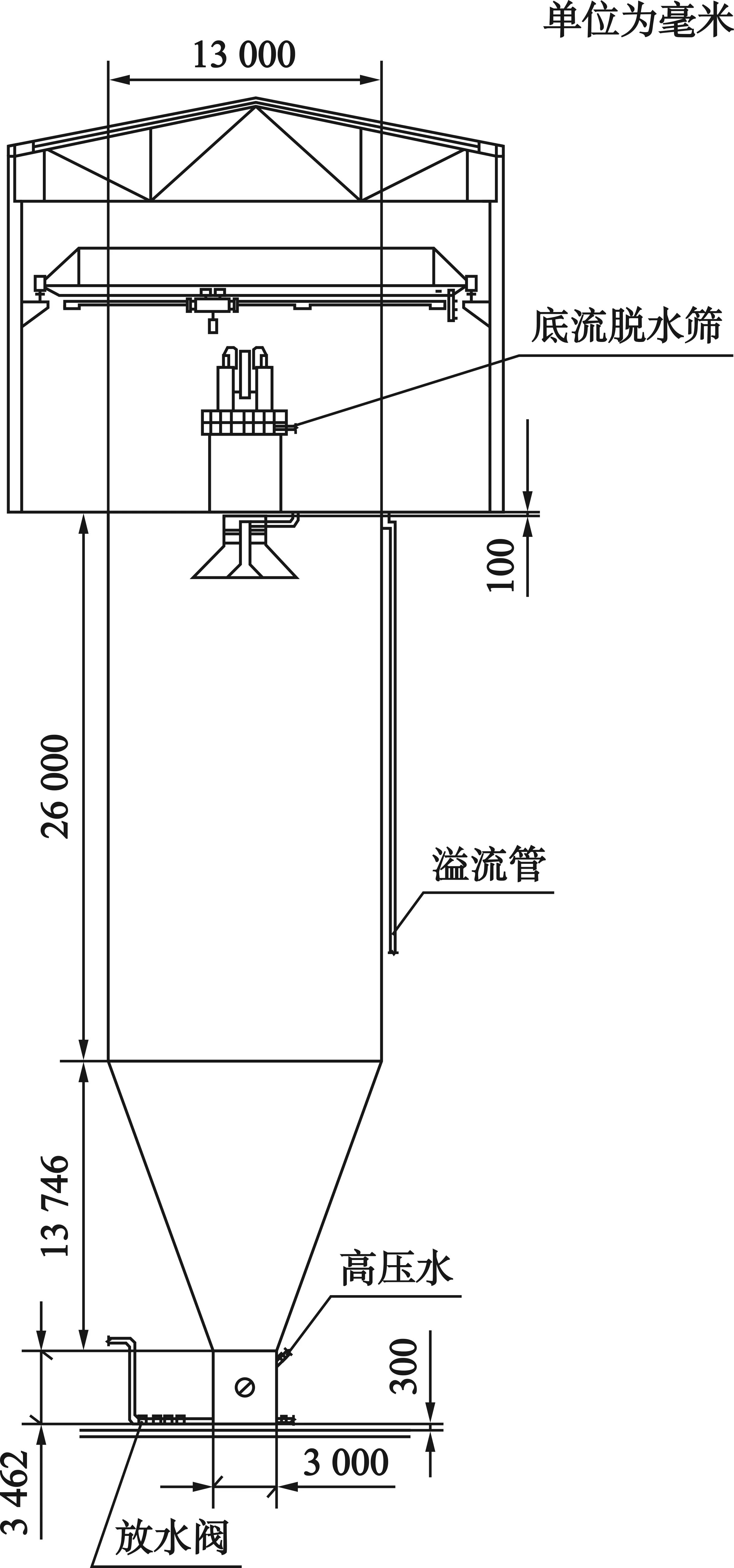

目前,采用的“砂仓+膏体浓密机”浓缩方案系统布置平面图和立面图如图2、图3所示。膏体浓缩充填系统占地面积约200 m2,采用平地式布置,主要由旋流器、膏体浓密机、絮凝剂制备及添加装置构成。旋流器和絮凝剂制备装置均布置于膏体浓密机顶部,便于旋流器溢流和制备好的絮凝剂自流进入膏体浓密机脱气槽。

图2 “砂仓+膏体浓密机”浓缩方案系统平面图

图3 “砂仓+膏体浓密机”浓缩方案系统平面剖面图

地表至井下共有4个钻孔,钻孔内敷设高强度耐磨管(石油套管),规格φ200 mm×20 mm。主输送管采用拖泵管,规格φ130 mm×5 mm,敷设在上中段运输巷内。支管为塑料软管,规格φ110 mm×5 mm,沿上中段的回采进路敷设到采空区最高处,每个矿房使用2根。充填倍线为6~9,个别地点可达到10。

2.4 存在的问题及改进措施

2.4.1 存在问题

尾砂进入膏体浓密机,经过沉降后,自流进入立式搅拌机,加入胶结材料,搅拌均匀后,经钻孔自流进入井下采空区,充填采空区。但在膏体浓密机内部,尾砂沉降时,如果沉淀时间过长,或仓内料位过高,导致砂浆流动性大大降低,容易造成压仓、堵管现象,严重时可能在仓内形成穹顶,使仓内上下物料循环受阻,上部物料无法顺利沉降到底部,造成严重压仓。

经过一段时间的运行,发现影响砂浆流动性的因素主要有以下几个方面:

1)仓内料位过高,对仓底的压力加大,底部物料板结,浓度加大,流动性大大降低,造成放仓困难(即压仓现象)。

2)因检修、停产等原因长时间停机也会出现上述情况。

3)大颗粒进入仓内,沉降到底部后,影响砂浆流动性。

4)旋流器溢流进入膏体浓密机的细粒级尾砂,加入絮凝剂沉降后,因其粒度较小,加之絮凝剂作用,其流动性大大降低。

2.4.2 改进措施

1)砂仓底部安装反冲水阀门,放仓困难时,利用反冲水压力破坏砂浆板结形成的块状结构,降低砂浆浓度,从而使砂浆顺畅自流进入搅拌桶。

2)加装分级设备,提前清理物料中的大颗粒、杂质等,提高砂浆质量,确保砂浆流动性良好。

3)控制仓内料位,避免料位过高、底部压力过大造成的下部砂浆板结。根据现场使用情况,仓内料位控制在16~28 m较为合适。

4)定时动仓,超过6 h即放仓约1 h,可有效避免物料板结。

2.5 应用效果

1)节约尾矿外排费用。采用之前的充填方式,粗粒尾矿充入井下,细粒尾矿需要外排或在临时堆场堆存,尾矿外排费用按照15元/t计算,细粒尾矿在尾矿库堆存的费用为548.55万元/a。

2)出售建筑砂效益。干堆的粗粒尾砂可作为建筑砂出售。建筑砂或水泥原料按20元/t计算,剩余的粗粒尾砂量为36.57万t/a。粗粒尾砂出售所产生的效益为731.40万元/a。

3)回水抵消成本。膏体浓密机的溢流清水量为406.51 m3/h,水成本按照1.5元/m3计算,每年回收清水抵消成本为409.76万元(按年工作日280 d,每天24 h计)。

综上,尾矿膏体浓缩充填工艺实施后,尾矿处理费用每年可产生效益1 689.71万元,扣除该项目年新增成本557万元后,可产生经济效益1 132.71万元/a。

2.6 适用性分析

在实际生产运行中,细粒级尾砂充填占充填总量的40 %~60 %,这部分充填体因为尾砂颗粒过细,胶结效果和粗粒级相比,凝固时间明显延长,充填体强度大大降低,给现场管理及生产衔接带来很大困难。因此,该方案适用于周边围岩条件较好,充填体上部及下部不再安排工程施工,充填体强度要求不高,且井下采空区较多,工作面充足的情况。

1)如果充填采空区有限,生产衔接比较紧张,可以适当加大胶结材料使用比例,缩短初凝时间,提高充填体强度。但是,这一方法的不足之处在于,充填材料比例加大,相对的充填成本会大大增加。

2)如果采空区周边围岩比较破碎,充填体上部或下部还要布置工作面,建议尽量减少细粒级尾砂充填占比,以提高充填效率及充填体强度。这种情况下,可以调整现有工序,加装1套脱水设备,将细粒级尾砂进行脱水处理,脱水后的尾砂回收,用作建筑原材料。同时,加大旋流器底流(粗砂)的充填比例,可有效提高充填体强度。

3 结 语

尾砂充填工作是采、选之间重要的联系纽带,是资源回收利用的重要一环,是衡量绿色矿山建设水平的一个标尺。一旦充填工作出现问题,将直接影响整个矿山的生产运行,造成资源的损失浪费,也会影响矿山安全生产及环保工作的正常进行。中钢山东矿业公司采用的膏体浓缩充填工艺,既解决了井下采空区治理难题,又实现了资源回收再利用,创造了可观的经济价值,同时也避免了对环境造成的污染和损害。