某黄金生产企业选矿工艺总氰化合物平衡研究

李都峰,兰馨辉,李 鹏,迟崇哲,翟菊彬

(1.中国黄金集团有限公司; 2.长春黄金研究院有限公司; 3.山东黄金集团有限公司)

引 言

虽然氰化物是一种剧毒物质,但由于氰化提金工艺具有金回收率高、运行成本低等优势,目前黄金生产企业仍普遍使用该方法[1]。加强氰化物物料平衡管理,对企业生产、安全和环保管理均具有十分重要的意义。本文以一家典型的全泥氰化黄金生产企业为研究对象,通过研究一段时间内选矿工艺中总氰化合物平衡情况,为该企业乃至同类型黄金生产企业环保管理提供技术依据。

根据HJ 484—2009 《水质 氰化物的测定 容量法和分光光度法》,总氰化合物是指在 pH<2 介质中,磷酸和 EDTA 存在条件下,加热蒸馏,形成氰化氢气体的氰化物,包括全部简单氰化物(多为碱金属和碱土金属的氰化物,铵的氰化物)和绝大部分络合氰化物(锌氰络合物、铁氰络合物、镍氰络合物、铜氰络合物等),不包括钴氰络合物。本研究在实际检测和分析中,总氰化合物以CN-表示。总氰化合物平衡是一种动态平衡,即氰化钠投入量与生产过程中破坏、分解、氧化等损失的氰化物量,转化为液相及固相中硫氰酸盐、氰酸盐、氨氮等其他物质的氰化物量,以及进入固体、液体和气体中的氰化物量的平衡。

1 总氰化合物平衡分析

1.1 浸吸流程总氰化合物损失

浸吸流程中总氰化合物主要以水解、氧化、炭催化氧化、生成硫氰酸盐等形式损耗,微量以HCN从浸金液中逸出的形式损耗。

1.1.1 伴生贱金属对氰化物的消耗

矿石中铁的硫化矿物与氰化物反应十分复杂[2],主要化学反应式为:

矿石中铜的硫化矿物与氰化物反应生成硫氰酸盐,化学反应式为:

矿石中的闪锌矿、菱锌矿也会与氰化物反应生成锌氰络合物,主要化学反应式为:

此外,矿石中的毒砂、汞、硒、碲等矿物,均会与氰化物发生反应。

1.1.2 氰化物水解

在溶液中,氰化物随pH不同有不同程度的水解,生成的氢氰酸与溶液碱度大小有关。当pH较低时,反应向有利于氢化氰气体生成的方向进行。为了防止氰化物的水解损失,一般在矿浆中加入一定量的石灰或氢氧化钠调节溶液pH。其化学反应式为:

1.1.3 溶解氧对氰化物的氧化

提高金的溶解速度,必有CN-与O2同时参与反应。但是,溶解氧与总氰化合物的比例不能失调,否则浸出速度下降。溶解氧与CN-反应生成氰酸盐,它在碱性溶液中很稳定,但在pH<7时,水解产生氨和碳酸氢盐[3],化学反应式如下:

1.1.4 溶液中其他成分对氰化物的消耗

在搅拌充入空气时,CO2也会与氰化物发生反应,化学反应式为:

1.1.5 矿泥吸附

矿石中铁的硫化矿物在氰化过程中会生成氢氧化铁,硅酸盐在碱性介质中生成胶体氧化硅,它们对氰化物均有一定的吸附能力,致使总氰化合物随浸渣排出而损失。

1.2 解吸电解流程总氰化合物损失

在解吸电解作业时,解吸液中的CN-在阳极发生电化学反应,生成NH3和CO2而损耗。化学反应式为:

1.3 活性炭再生流程总氰化合物损失

解吸后的贫炭经电热活性炭再生设备活化处理后重新返回浸吸工段,活性炭再生设备滚筒内工作温度为600 ℃~750 ℃,贫炭中残留的少量氰化物在此温度条件下克服反应活化能,进而被完全氧化。主要化学反应式为:

1.4 尾矿中总氰化合物损失

氰化物在尾矿库堆存的行为非常复杂,目前还没有模型来预测。尾矿中氰化物会发生自然降解,包括HCN气体挥发、形成金属络合物、生物降解等[4]。

1.5 其他总氰化合物损失

其他总氰化合物损失包括未被检测到的金属氰络合物,如钴氰络合物等;载金粉炭中吸附的氰化物;氰化物水解生成氢氰酸,以氰化氢气体形式逸出;氰化物氧化生成的氰酸根离子在较高温度、氧气充足的条件下会被进一步氧化为N2、CO2;金泥冶炼过程中氰化物高温分解生成N2、CO2和H2O;氰化物在Pd、Cu等过渡金属催化剂的作用下生成有机氮类化合物等。

2 工程概况

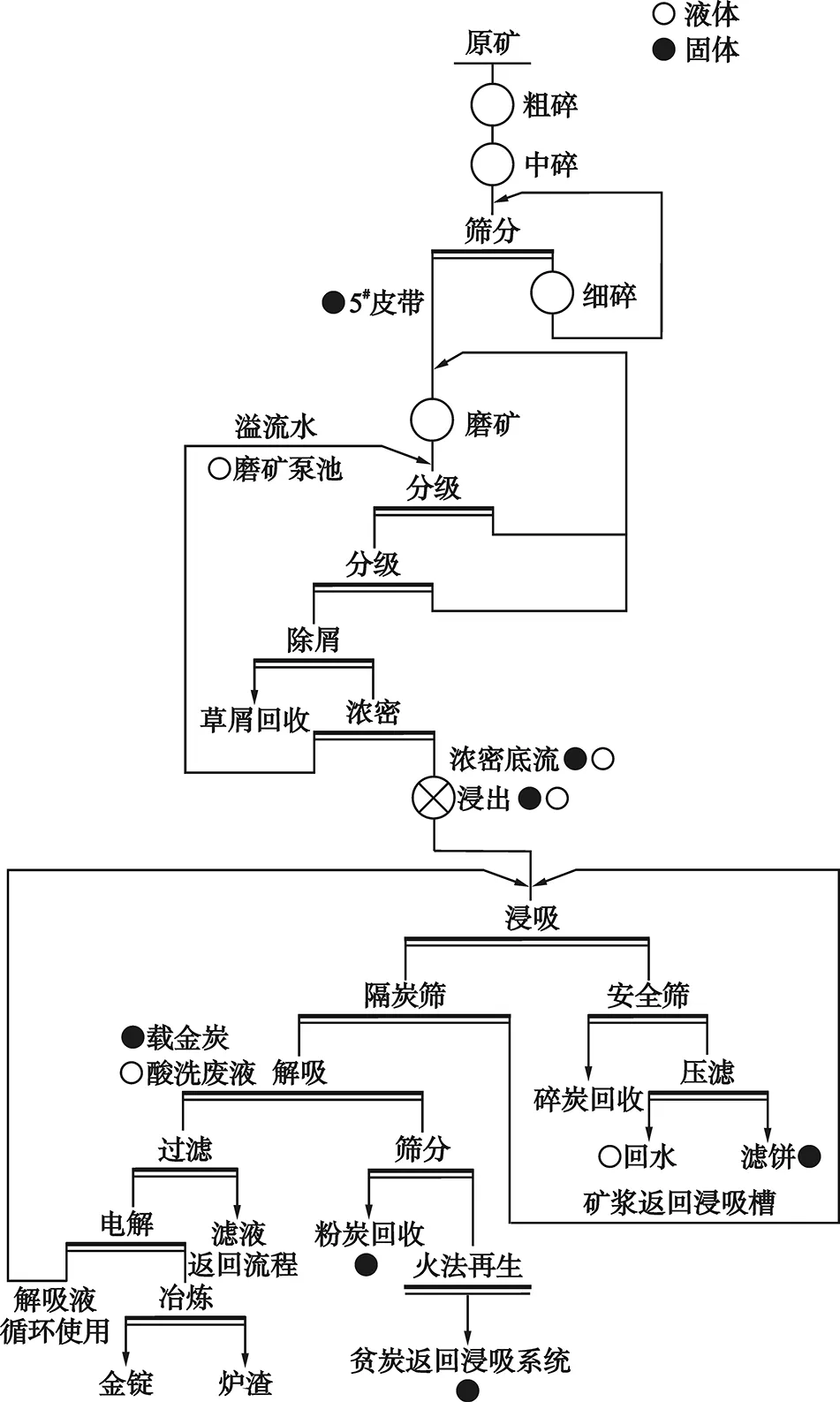

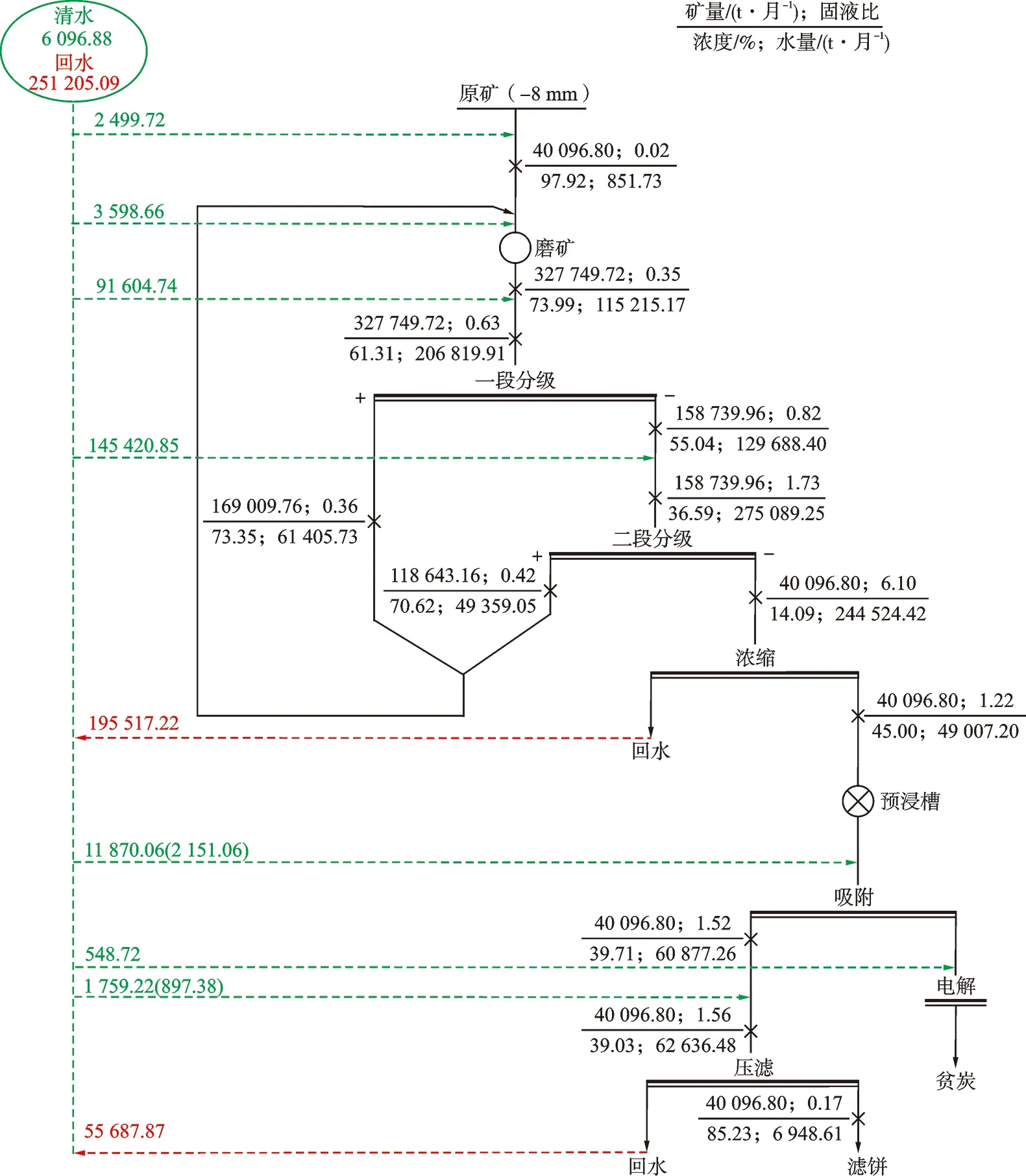

某黄金生产企业目前日处理矿石1 350 t,工艺流程为氰化浸出—炭浆吸附—解吸电解—金泥冶炼,分为破碎车间、磨浸车间、电解车间、压滤车间。破碎车间工艺流程为三段一闭路,磨浸车间工艺流程为一段两闭路,解吸电解车间配置高压解吸工艺、常压解吸工艺2个系列,压滤车间采用尾矿压滤干式排放工艺。原矿全元素分析结果见表1。选矿厂原料及主要辅料消耗见表2,工艺流程见图1,水平衡流程见图2。

表1 原矿全元素分析结果

表2 选矿厂原料及主要辅料消耗

图1 选矿厂工艺流程

样品采集与测定:综合考虑该黄金生产企业生产工艺各环节具体情况,确定各环节采样点位(见图1)。液相和固相中总氰化合物分别采用HJ 484—2009 《水质 氰化物的测定 容量法和分光光度法》、T/CGA 013—2019 《黄金行业氰渣化学分析方法 氰化物的测定 容量法和分光光度法》进行测定。

3 结果与讨论

该黄金生产企业选矿生产流程使用的是30 % 液体氰化钠,单耗1.77 kg/t矿石,折合成CN-为 0.281 7 kg/t矿石。氰化浸出系统加入NaCN 2 389.50 kg/d,折合成CN-为380.36 kg/d。

3.1 各工艺节点总氰化合物消耗

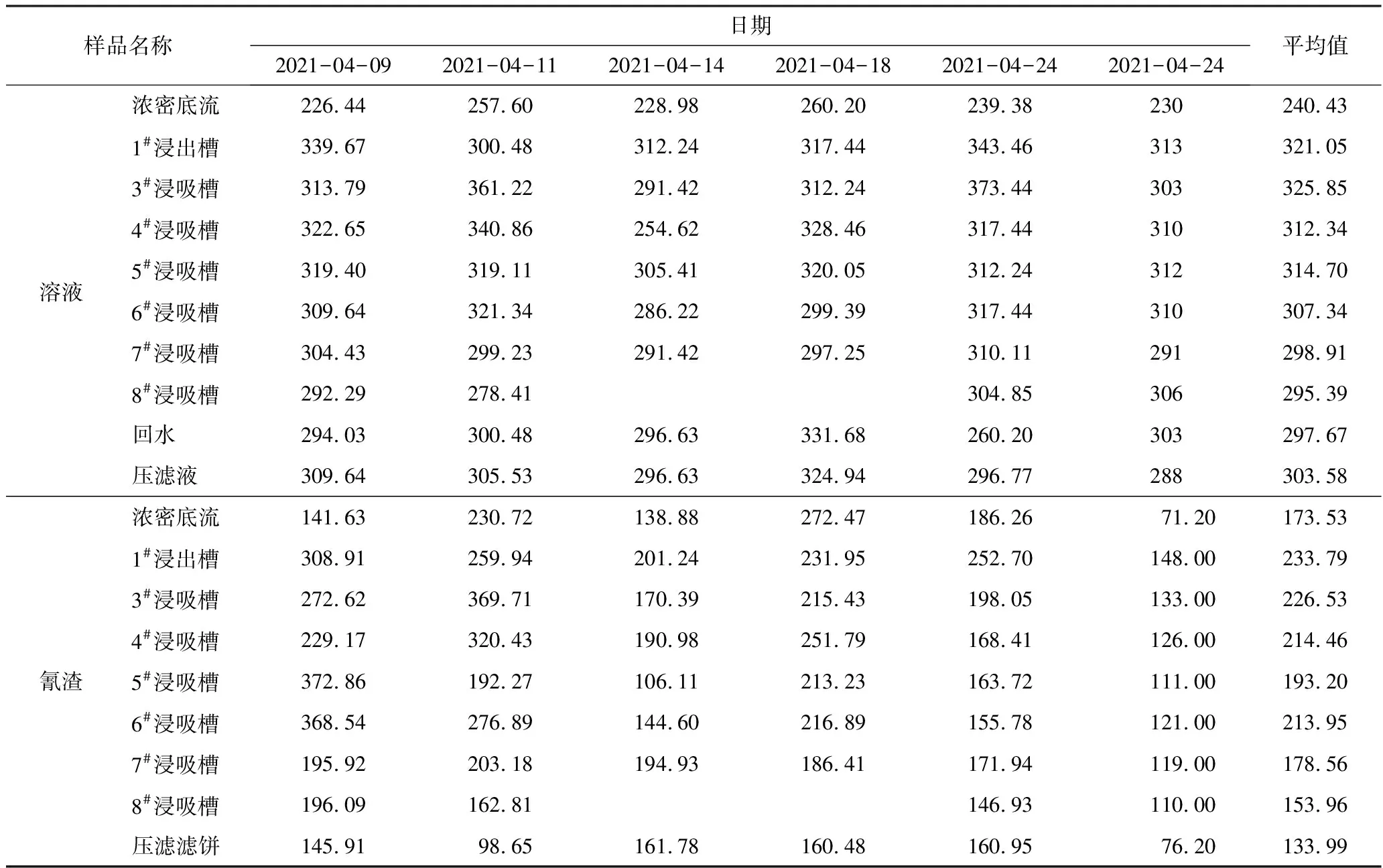

现场总氰化合物检测结果见表3。

结合该黄金生产企业选矿工艺实际生产情况,总氰化合物平衡计算公式为:

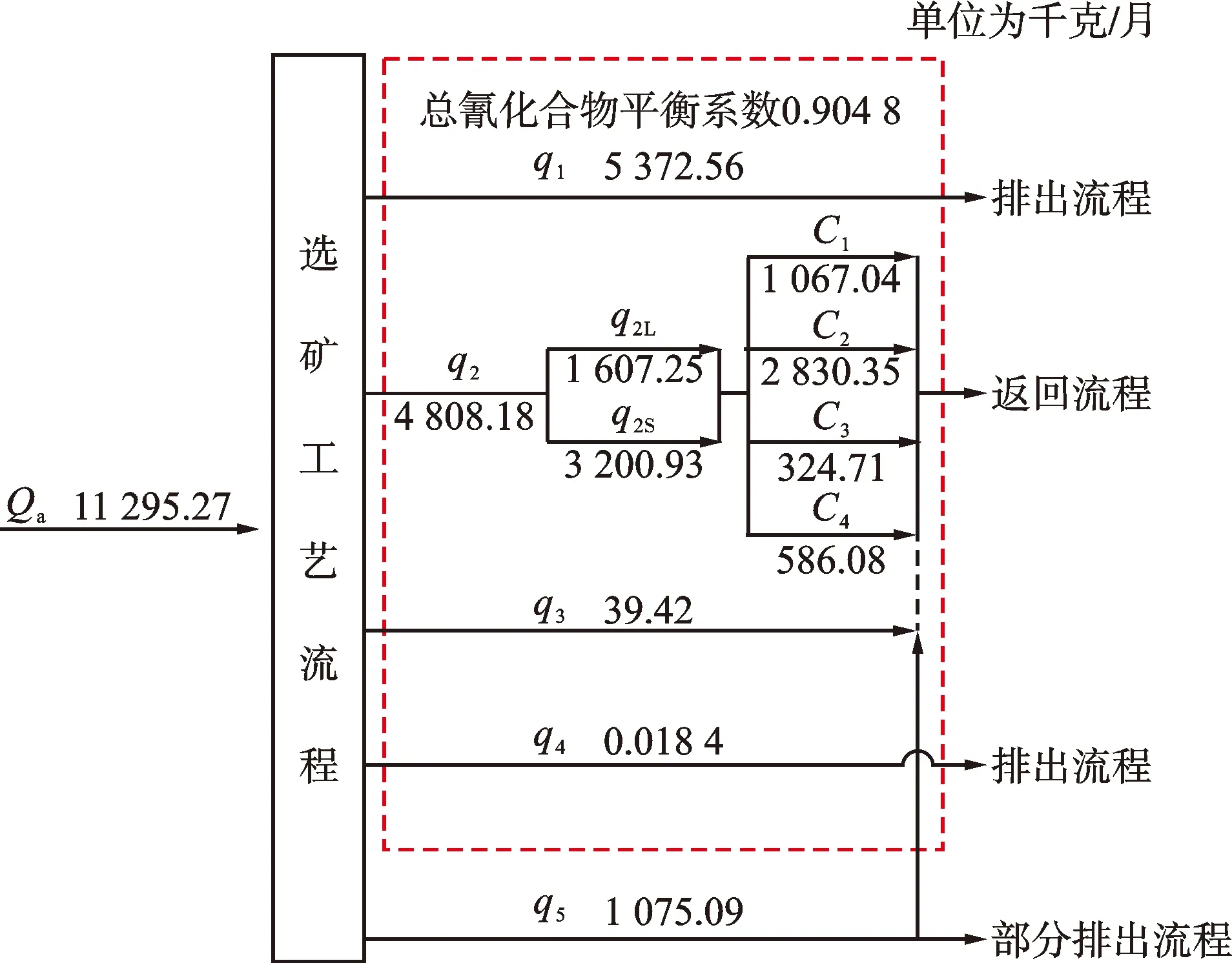

Qa=q1+q2+q3+q4+q5

(1)

式中:Qa为氰化物投加量(kg/月);q1为氰化物外排量(kg/月);q2为浸吸段氰化物消耗量(kg/月);q3为解吸电解段氰化物消耗量(kg/月);q4为活性炭再生氰化物消耗量(kg/月);q5为其他氰化物损耗(kg/月);均以CN-计。

现场总氰化合物投加量:Qa=11 295.27 kg/月。

该黄金生产企业选矿作业产生的废水无外排,全部作为工艺补加水返回流程使用;部分氰化物随尾矿干排至尾矿库。经计算,q1=5 372.56 kg/月。

浸吸段氰化物消耗量计算公式为:

q2=q2L+q2S

(2)

式中:q2L为浸吸段液体中氰化物消耗量(kg/月);q2S为浸吸段固体中氰化物消耗量(kg/月);均以CN-计。

由工艺流程和现场总氰化合物检测结果计算可得:q2L=1 607.25 kg/月,q2S=3 200.93 kg/月,则q2=4 808.18 kg/月。

由浸吸流程中总氰化合物损耗分析可知:q2包括伴生贱金属对氰化物的消耗、氰化物水解、溶解氧对氰化物的氧化、溶液中其他成分对氰化物的消耗、炭对氰化物的催化氧化和矿泥吸附。其中,氰化物的转化量可以通过计算得到,公式为:

q2=C1+C2+C3+C4

(3)

式中:C1为氰化物转化为硫氰酸盐消耗量(kg/月);C2为氰化物转化为氰酸盐消耗量(kg/月);C3为氰化物转化为氨氮消耗量(kg/月);C4为其他氰化物消耗量(kg/月);均以CN-计。

选矿厂解吸炭量为120 t/月,则q3=39.42 kg/月;选矿厂活性炭再生炭量240 t/a,即20 t/月,则q4=0.018 4 kg/月。

图2 选矿厂2021年4月水平衡流程

由以上结果可知,总氰化合物平衡系数η=(q1+q2+q3+q4)/Qa=0.904 8。

该黄金生产企业选矿工艺流程总氰化合物平衡图见图3。该黄金生产企业选矿工艺流程总氰化合物平衡系数为0.904 8,即浸吸工艺流程、解吸电解流程、活性炭再生流程中总氰化合物的损耗和尾矿带走的总氰化合物占总氰化合物生产投加量的90.48 %,其中尾矿带入尾矿库的总氰化合物为47.56 %,浸吸流程总氰化合物消耗量为42.57 %,解吸电解和活性炭再生流程总氰化合物消耗量为0.35 %,剩余9.52 %总氰化合物为生产过程中挥发、转化为有机氮类化合物、金泥冶炼过程中的破坏、载金粉炭吸附等。

3.2 各工艺节点总氰化合物质量

浓密机内总氰化合物质量为矿石吸附的总氰化合物质量与液体中总氰化合物质量之和,浸出槽内总氰化合物质量为载金炭吸附的总氰化合物质量与液体中总氰化合物质量之和,浸吸槽内总氰化合物质量为矿石吸附的总氰化合物质量、液体中总氰化合物质量、载金炭中总氰化合物质量之和[5]。

矿石吸附的总氰化合物质量(mS)计算公式为:

mS=VρKw

(4)

式中:V为设备内矿浆体积(m3);ρ为矿浆密度(t/m3);K为矿浆浓度(%);w为矿石中总氰化合物质量分数(kg/t)。

液体中总氰化合物质量(mL)计算公式为:

mL=Vρ(1-K)ρL

(5)

式中:ρL为液体中总氰化合物质量浓度(kg/m3)。

载金炭中总氰化合物质量(mC)计算公式为:

mC=Vρ0wC

(6)

式中:ρ0为底炭密度(t/m3);wC为载金炭中总氰化合物质量分数(kg/t)。

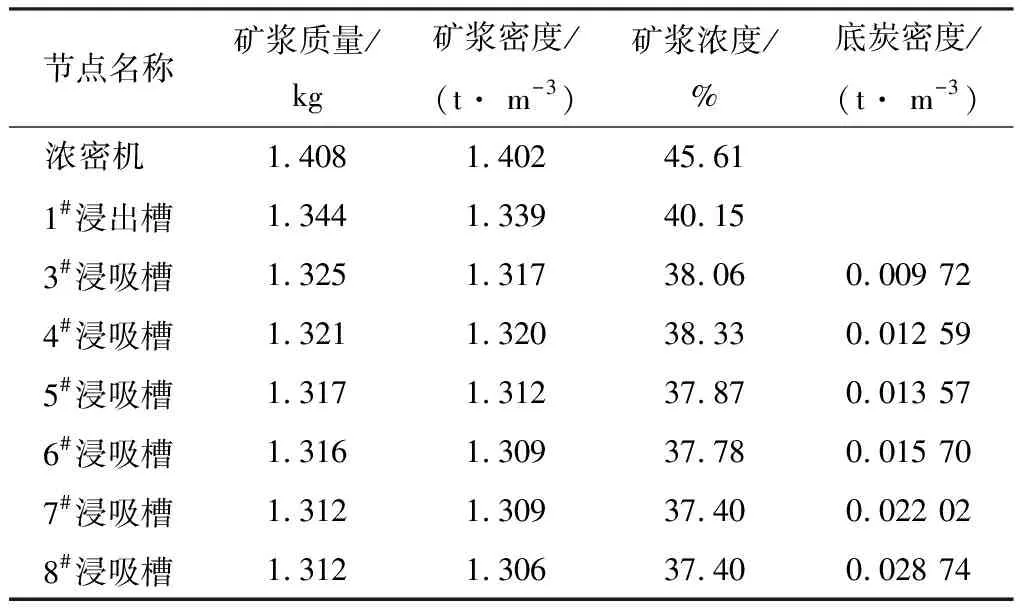

浓密机和浸吸(出)槽矿浆密度及浓度、底炭密度见表4。

表3 选矿生产流程中总氰化合物检测结果 mg/L

图3 某黄金生产企业选矿工艺流程总氰化合物平衡图

表4 浓密机和浸吸(出)槽矿浆密度及浓度、底炭密度

浓密机容积为1 770.00 m3,浸吸(出)槽容积均为 1 379 m3,则由式(4)~(6)计算可得浓密机和浸吸(出)槽内总氰化合物质量,结果见表5。各工艺节点总氰化合物存量见图4。

表5 浓密机和浸吸(出)槽内总氰化合物质量

图4 各工艺节点总氰化合物存量

4 结 论

通过现场资料收集、生产工艺流程考查、取样分析化验,以及对检测结果和企业提供的生产工艺资料进行计算分析整合,得出如下结论:

1)在不考虑取样、分析误差的前提下,在选矿生产工艺稳定,原辅材料、产污环节未发生变化,尾渣产生方式未发生变化,产量稳定时,选矿工艺流程总氰化合物平衡率为90.48 %,其中尾矿带入尾矿库的总氰化合物占比为47.56 %,浸吸流程总氰化合物消耗量占比为42.57 %,解吸电解和活性炭再生流程总氰化合物消耗量占比为0.35 %,剩余9.52 %总氰化合物为生产过程中挥发、转化为有机氮类化合物、金泥冶炼过程中的破坏、载金粉炭吸附等。

2)总氰化合物在浸吸流程的消耗以转化为硫氰酸盐、氢氰酸和氨氮为主,三者占总消耗量的87.81 %,剩余12.19 %总氰化合物消耗为氰化物逸出、溶液中其他成分消耗、炭催化氧化作用等。

3)基于以上研究,建议该黄金生产企业乃至同类型黄金生产企业在日常生产中合理控制工艺参数,减少浸吸流程和尾矿损失的氰化物,同时加强对尾矿的处置利用管理,降低潜在环保风险。