基于流量差异的电主轴冷却流道并串联冷却效果对比*

何圳涛,耿继青,汪正学,陈永龙

(1.珠海格力电器股份有限公司 广东省高性能伺服系统企业重点实验室,广东 珠海 519000;2.珠海格力电器股份有限公司 装备动力技术研究院,广东 珠海 519000)

0 引 言

电主轴发热引起的热变形误差被认为是加工误差的重要来源[1,2]。WU T等人[3]研究了主轴的发热、传导等热特性,发现主轴转速与流量对主轴热特性有显著的影响。

主轴的转速体现在热源上,流量则体现在流道结构的设计上。在电主轴热源部位中,轴承部位与电机部位的发热量差异较为明显,导致在不同冷却流道结构设计中,产生不同的冷却效果。

主轴的冷却流道进出口一般分别只设1个,因此各热源部位的冷却流道之间要么以串联方式连接,要么以并联方式连接,而考虑了后轴承冷却的主轴连接方式则更为复杂。不同连接方式下,流道总进口与总出口的压力差存在一定差异,从而使流量及主轴冷却效果产生差异。

目前,关于电主轴冷却流道的研究大部分集中在流道形式或流道截面形状上[4-9]。其中,对螺旋流道形式与轴向往复流道的对比研究较多[4-6],大部分研究认为螺旋流道优于轴向往复流道。然而,王丽锋[4]通过仿真与实验结果分析后认为,螺旋流道因温度与热变形均高于轴向往复流道而劣于轴向往复流道。

另一方面,王可等人[5]将这两种流道的适用场合进行了区分,螺旋流道适用于铁芯长度较小、直径较大的主轴,而轴向往复流道适用于铁芯长度较大、直径较小的主轴。

采用双螺旋结构代替单螺旋结构也见诸文献[6,7],表明双螺旋流道提高了换热面积,有更好的冷却效果。

WANG Yun-fei等人[8]研究了涡轮机的涡壳流道截面结构,研究结果表明,当出梯形截面结构角为70°时,流量达到最大。田尚沛[9]分析了不同冷却槽形状的冷却效果,分析发现,矩形冷却槽依次优于梯形及圆形冷却槽;并对矩形截面的长度与宽度做了相应分析,得到了较为理想的冷却槽尺寸范围。田尚沛与陈楠[10]35-47一致认为,水道的最佳宽度是3 mm~4 mm。另一方面,陈楠[10]55-72分析了进出水口位置的影响,发现端部的进出口位置要优于侧面位置。

在流量与压力方面,FUKUE T等人[11]研究了鼓风机流量与压差的关系,并在实验的基础上对其冷却性能进行了分析。

以上学者的研究均只集中在流道形式、流道截面形状、尺寸及流量的分析上,并未考虑主轴轴承、电机部位冷却流道之间连接方式的差异。

笔者针对轴承、电机部位发热量差异较大的2类电主轴(车床电主轴与高速电主轴),设计冷却机流量-压差实验,在获取冷却机流量-压力输出特性曲线的基础上,对不同流道连接方式下实际的流量数值进行量化,以该流量差异为基础,进行整机温度场的流固耦合仿真,探索不同流道之间连接方式的差异,为不同主轴类型的冷却流道设计提供参考。

1 发热量的计算

此处涉及流量分析的发热量计算条件采用常用的切削工况。电主轴电机各部件的发热量计算主要依据Maxwell软件中,RMxprt模块的磁路法[12,13],包含机械损耗、电损耗与磁损耗;轴承发热量计算主要参考使用最广泛的Palmgren法计算公式[14]。

针对某型电主轴常用工况及相应发热量的计算,如表1所示。

表1 某型电主轴常用切削工况及发热量

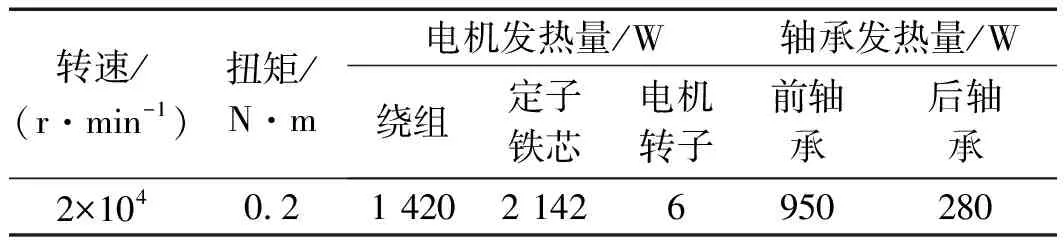

针对某型高速电主轴常用工况及相应发热量的计算,如表2所示。

表2 某型高速电主轴常用切削工况及发热量

2 不同冷却流道方式下流量与冷却效果分析

2.1 流量分析

根据主轴发热量,此处笔者选用3.5 kW变频水冷机;并基于经典流体力学中的伯努利方程[15,16],设计该水冷机流量-压差实验(注:PVC软管内径由8 mm变为12 mm,共2组实验),获得流量-压力输出特性曲线。

长3 m的PVC软管连接3.5 kW水冷机的流量-压差实验,如图1所示。

图1 3.5 kW水冷机的流量-压差实验

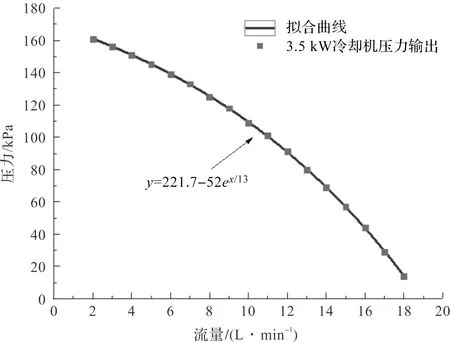

3.5 kW水冷机的流量-压力输出特性曲线及拟合,如图2所示。

图2 3.5 kW水冷机流量-压力输出特性曲线及拟合

由于主轴后轴承发热量小,笔者仅考虑前轴承与电机部位冷却流道之间的连接,不考虑对后轴承的冷却。不同冷却流道连接方式为以下2种情况:前轴承与电机冷却流道之间并联、前轴承与电机冷却流道之间串联(以下论述中简称并串联)。

笔者基于电主轴三维模型,建立整机流固耦合仿真模型,将发热量计算结果纳入模型中;同时保证冷却条件一致(冷却方式为水冷,环境温度25 ℃,入水口温度24 ℃),进行不同流量下压力场仿真(流量范围2 L/min~20 L/min,间隔1 L/min),从仿真结果中获得并串联的主轴进出口压力差。其中,并联方式涉及前轴承冷却流道流量与电机冷却流道之间流量的分配问题。

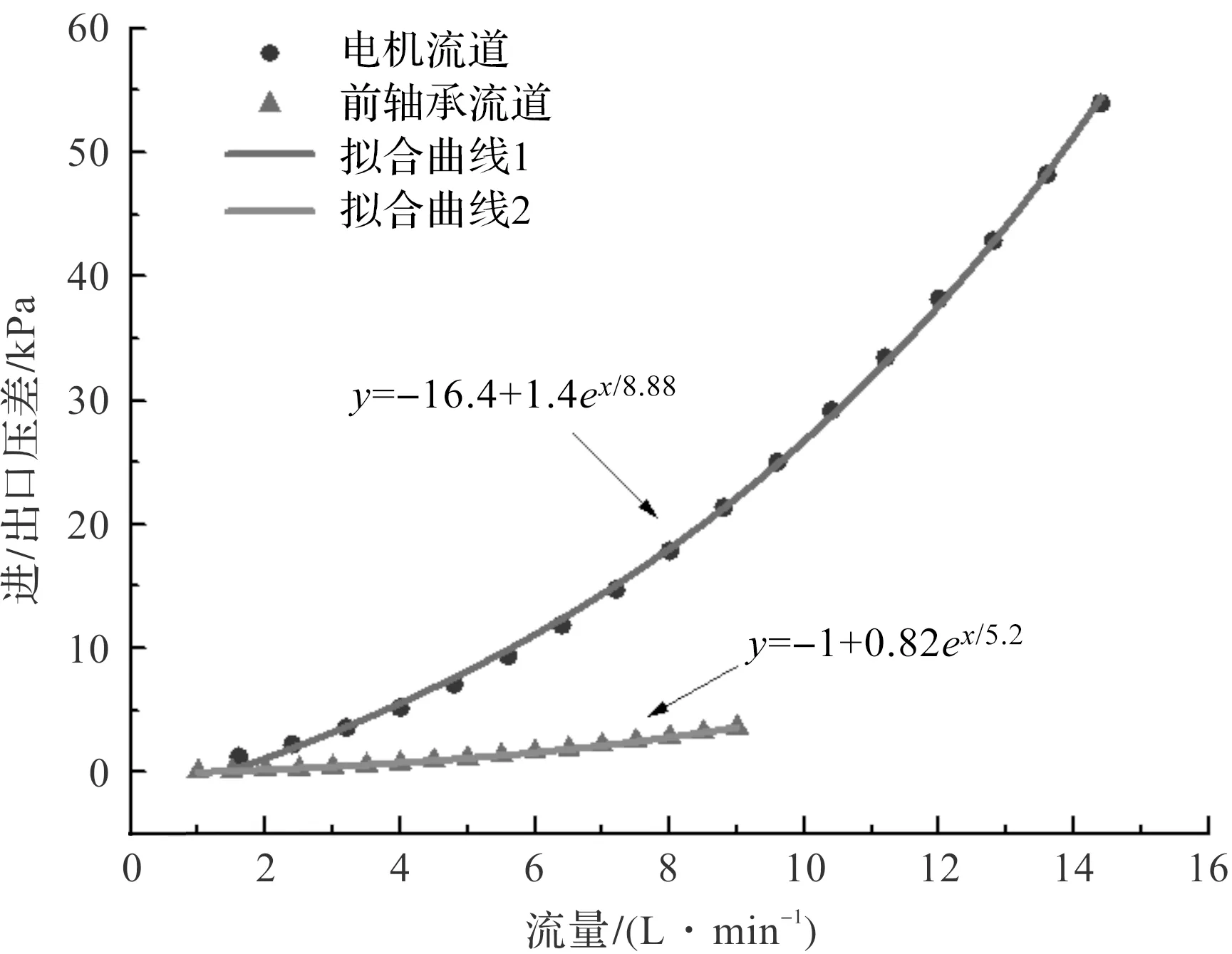

首先,单独对各流道进行流量-压差仿真。

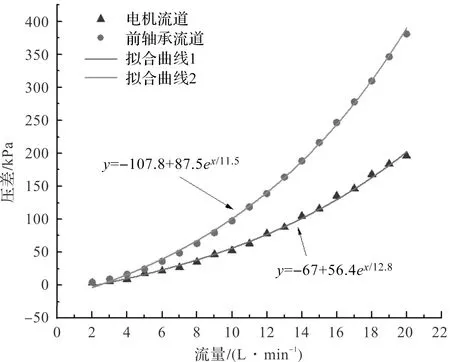

由于各流道本身结构不发生变化,因此,该结果与不同流量分配比例下的流量-压差关系保持一致,如图3所示。

图3 并联连接各流道流量-压差仿真结果及曲线拟合

其次,设定电机流道流量与前轴承流道流量比值为λ,分别取λ=0.5、1、2、3、4、5、6。

最终,将该比值与各流道流量-压差关系结合,即可计算得到并联连接方式下,不同流道流量分配比例方式的主轴进出口压力差值。

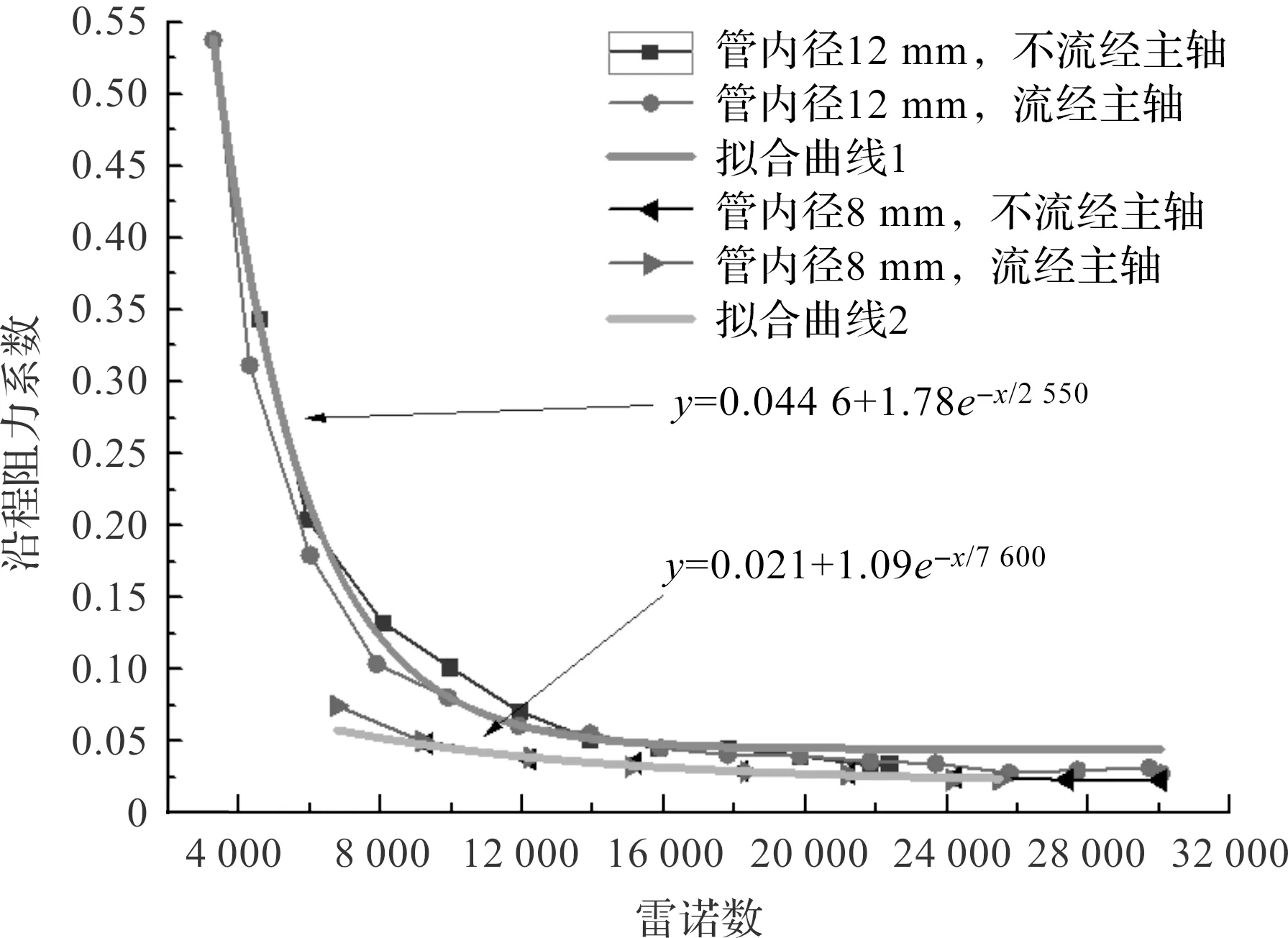

基于流量-压差实验,可获得不同PVC软管内径的沿程阻力系数,其中,管路连接主轴与冷却机需要2根PVC软管,每根软管长度均取3 m。

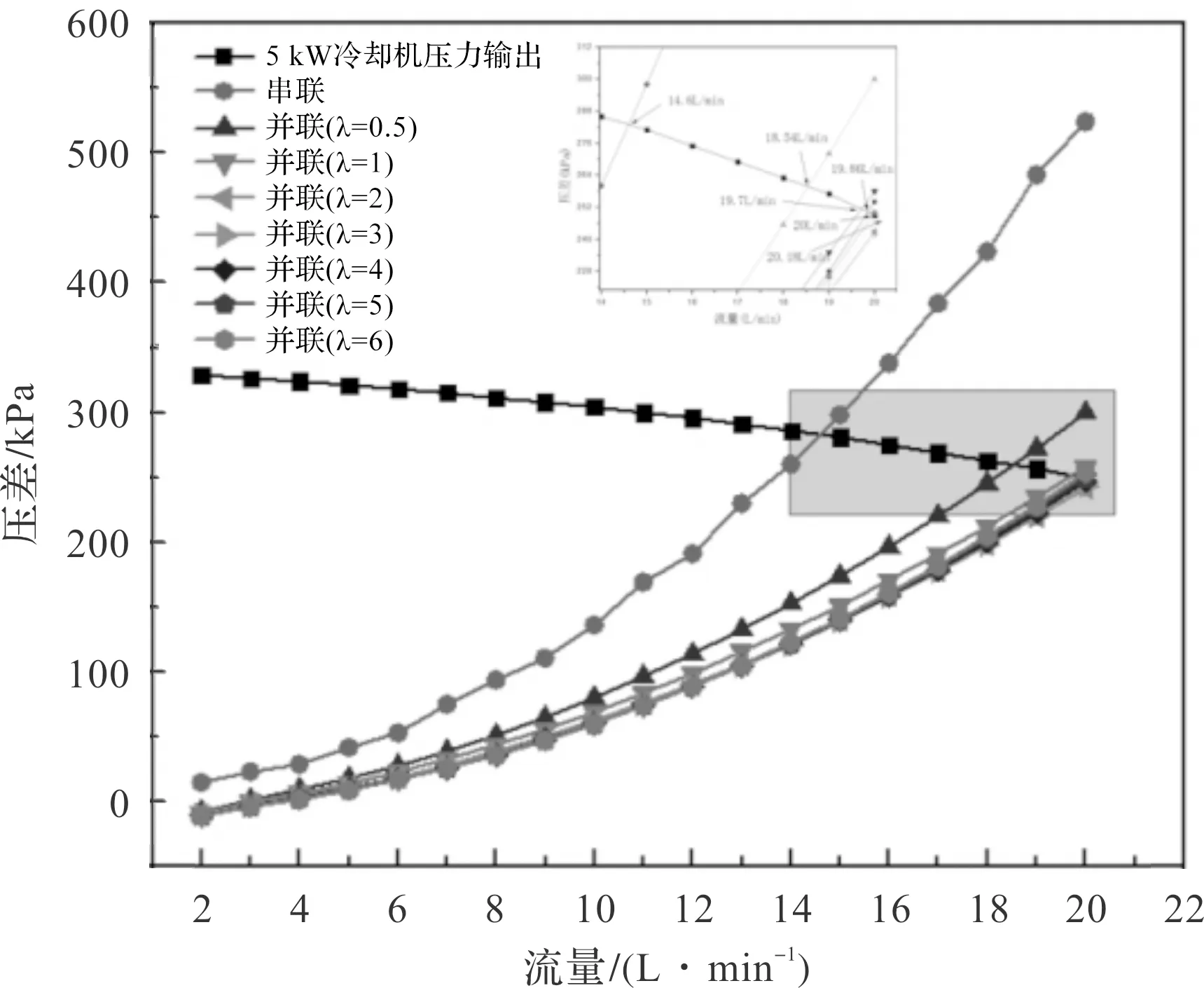

考虑管路内径对流量的影响,该案例仍取两种管路内径(8 mm与12 mm)进行对比,如图4所示。

参考流体力学相关知识,以及沿程与局部压力损失计算公式[15,16],可得到不同管路内径下的流体流速、雷诺数;再结合图4拟合曲线,可得到管路沿程阻力系数,并进一步得到管路沿程水头损失、接头直径转换时的局部水头损失,最终得到沿程压力损失与局部压力损失。

图4 不同软管内径下沿程阻力系数随雷诺数变化趋势

综合以上压力损失计算结果,以及不同流道流量分配比例方式的主轴进出口压力差,可得到不同管路内径下,并串联连接的冷却机外接系统压力损失总和,将此外接系统流量-压差曲线与3.5 kW水冷机流量-压力输出特性曲线相交,交点横坐标即为实际的流量值。

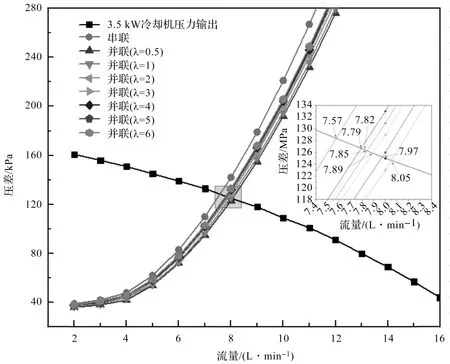

8 mm内径、3 m长PVC软管连接下,串并联实际流量求解如图5所示。

图5 8 mm内径、3 m软管连接下串并联实际流量求解

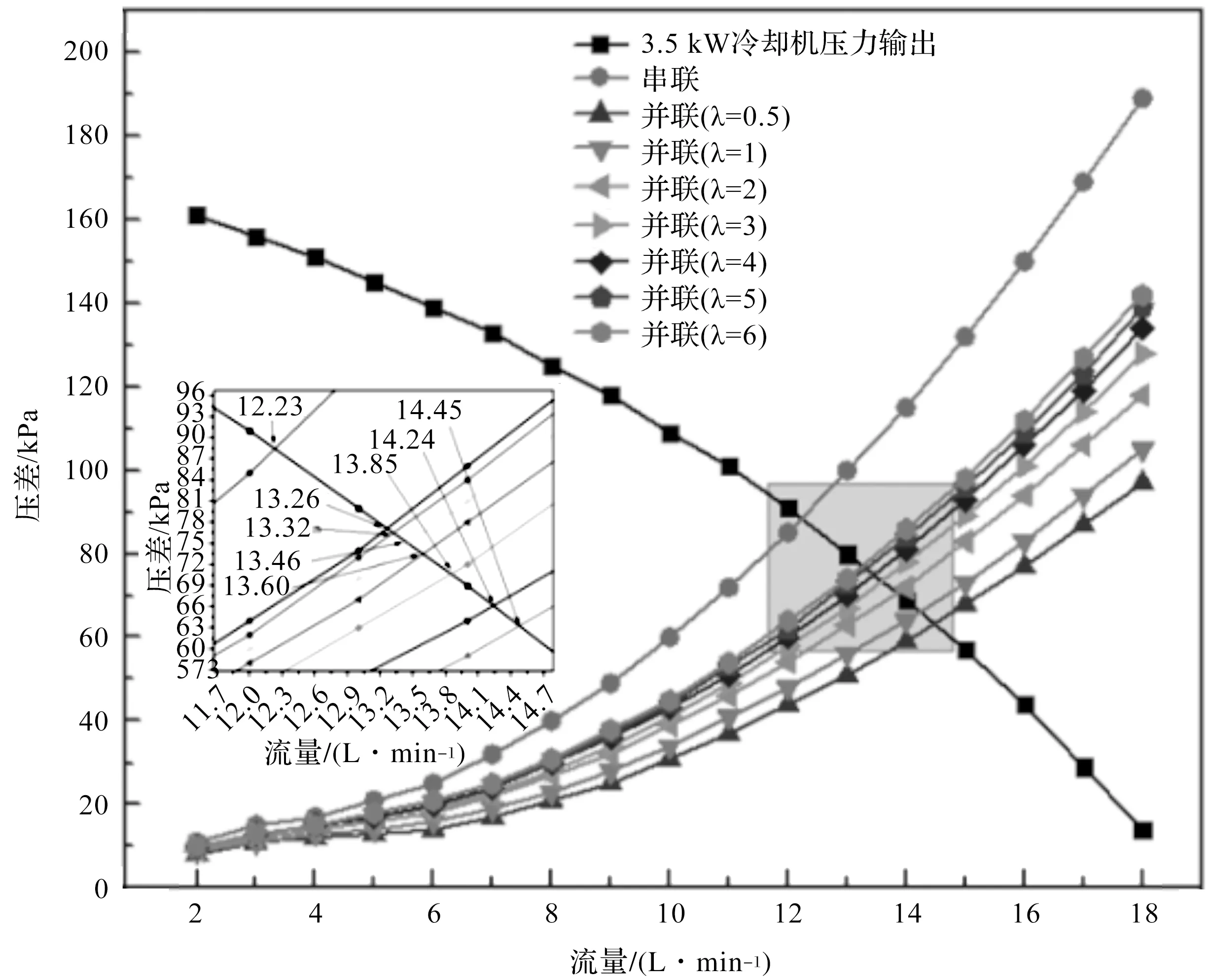

12 mm内径、3 m长PVC软管连接下,串并联实际流量求解如图6所示。

图6 12 mm内径、3 m长软管连接下串并联实际流量求解

2.2 冷却效果分析

从相关论文研究情况来看[4-8],分析主轴的冷却效果,通常以冷却介质单位时间带走的热量为评判准则,主要变量为流道进出口温差与流量,具体计算公式如下:

E=1.67×10-5·Cp·ρ·Q·ΔT

(1)

式中:E—冷却介质带走的热量,w;Cp—冷却介质比热,J/(kg·℃);ρ—冷却介质密度,kg/m3;Q—冷却流道流量,L/min;ΔT—相应流道进出口温差,℃。

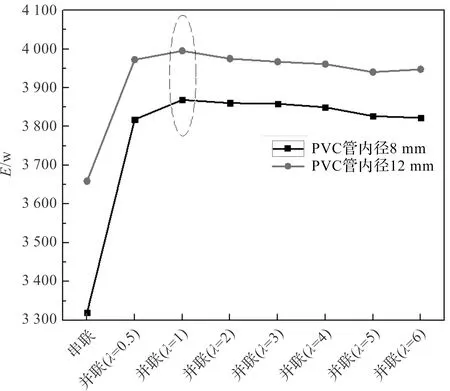

笔者以实际流量值纳入主轴整机流固耦合温度场仿真模型,提取流道进出口温度差值,计算冷却介质带走的热量,结果如图7所示。

图7 不同软管内径连接下流道串并联方式吸收热量

从图7中可以看出:当流道之间并/串联方式发生变化时,串联方式下吸收热量最高、冷却效果最好;吸收热量与冷却效果次之的是前轴承流道与电机流道流量分配比例1∶2的并联方式;同时,当软管内径变小时,并联的冷却效果会相应地下降(图7箭头所示)。

结合表1和图(3,5,6)可知:车床电主轴前轴承流阻明显小于电机流阻,导致串联与最佳流量配比下的并联总流量差异不大;同时,电机部位的发热量明显高于前轴承。

在此基础上,笔者提取前轴承与电机2个部位流道出口的温度,结合相应的实际流量值,得到2个部位吸收热量的能力,如表3所示(冷却设备为3.5 kW变频水冷机,PVC管内径8 mm)。

表3 某电主轴流道不同部位冷却设备吸收的热量

从表3中可以看出:在串联方式下,前轴承部位出口温度差异非常小。由于串联方式下前轴承部位有流量优势,吸收的热量高于并联方式,而电机部位因总流量差异小,吸收的热量基本相当,因而,整体上串联冷却流道冷却效果优于并联。

3 不同流道方式下流量与冷却效果分析

3.1 流量分析

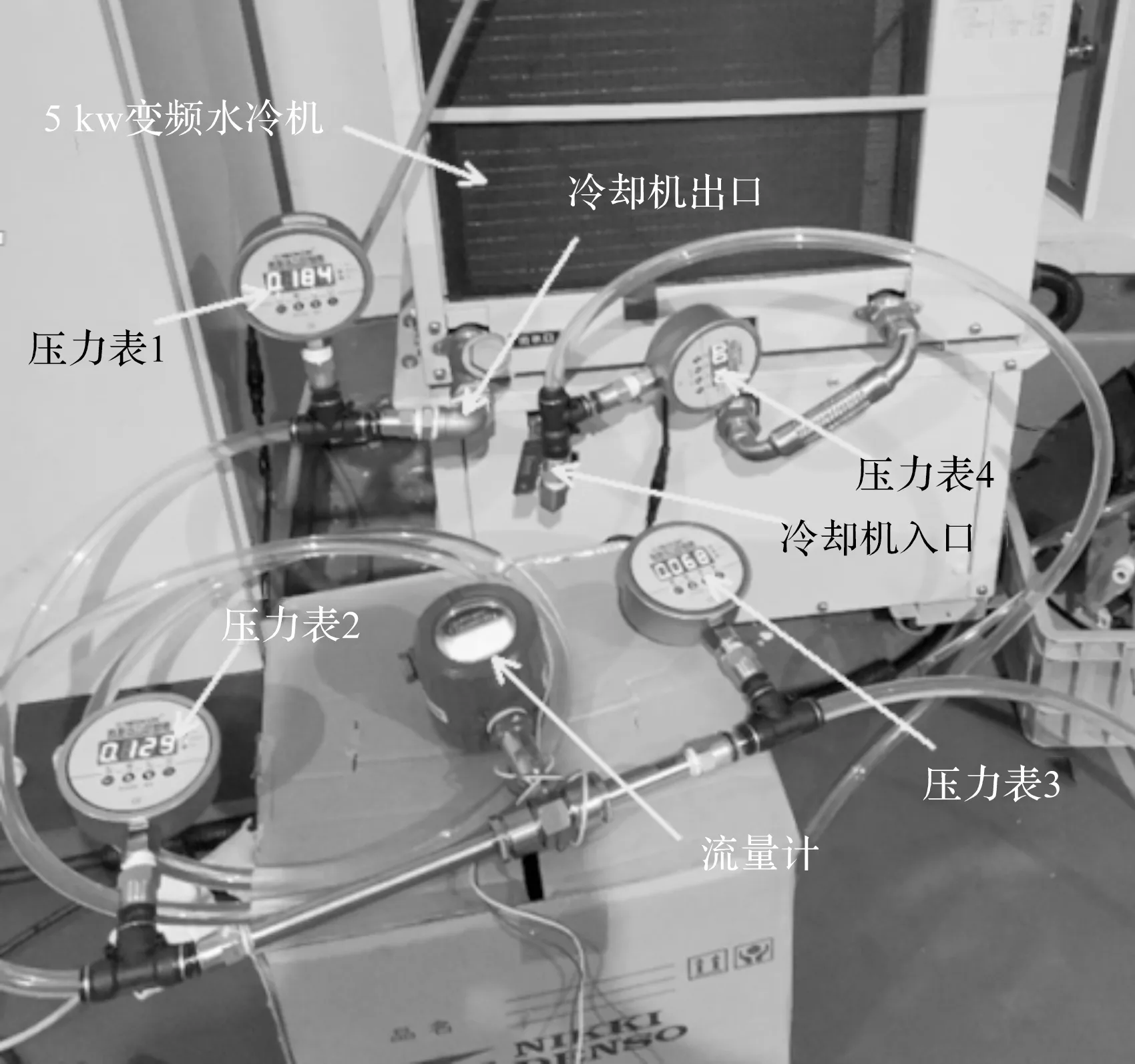

根据发热量与制冷量的关系,某型高速加工中心中,其电主轴水冷机的制冷功率选用5 kW。同样,基于经典流体力学中的伯努利方程[15,16],笔者设计5 kW变频水冷机流量-压差实验,获得某型高速加工中心电主轴的水冷机流量-压力输出曲线。

长3 m的PVC软管,连接5 kW水冷机的流量-压差实验,如图8所示。

图8 3 m软管连接5 kW水冷机的流量-压差实验

5 kW水冷机流量-压力输出特性曲线及拟合,如图9所示。

图9 5 kW水冷机流量-压力输出特性曲线及拟合

笔者建立某型高速电主轴整机流固耦合仿真模型,将发热量计算结果纳入仿真模型,保证冷却条件一致(冷却方式为水冷,环境温度25 ℃,入水口温度24 ℃),进行不同流量下的压力场仿真(流量范围2 L/min~20 L/min,间隔1 L/min)。

同理,笔者通过处理并联流道前轴承冷却流道流量与电机冷却流道流量的分配问题,得到并联时各流道流量-压差仿真结果及拟合曲线[17],如图10所示。

图10 并联连接各流道流量-压差仿真结果及曲线拟合

笔者分别取λ=0.5、1、2、3、4、5、6,通过计算得到并联连接方式下,不同流道流量分配比例方式的主轴进出口压力差值。

参考第2节中的计算方法,可得到不同管路内径下沿程压力损失及局部压力损失,最终得到不同管路内径下,某型高速加工中心电主轴并串联连接冷却机外接系统的压力差总和;将此外接系统流量-压差曲线与冷却机流量-压力输出曲线相交,交点横坐标即为实际的流量值。

8 mm内径、3 m长PVC软管连接下,串并联实际流量求解,如图11所示。

图11 8 mm内径、3 m软管连接下串并联实际流量求解

12 mm内径、3 m长PVC软管连接下,串并联实际流量求解如图12所示。

图12 12 mm内径、3 m软管连接下串并联实际流量求解

3.2 冷却效果分析

笔者将3.1节求取的实际流量值纳入相应的整机温度场仿真模型中,提取主轴流道进出口温度差值,并计算不同流道连接方式下可带走的热量,结果如图13所示。

图13 不同软管内径连接下流道串并联方式吸收热量对比

从图13中可以看出:当流道之间并/串联发生变化时,并联方式下吸收的热量远高于串联方式。其中,并联方式中,前轴承冷却流道与电机冷却流道流量分配比例1∶1时,吸收热量最高,冷却效果最好;同时可以发现,当软管内径变小时,并串联的冷却效果差异不变。

结合表2、图(10~12)可知:高速加工中心电主轴前轴承流阻与电机流阻相当,导致并联方式下总流量占有优势;同时,轴承部位的发热量相比车床电主轴有较大提升。

在此基础上,笔者提取前轴承与电机2个部位的流道出口温度,并结合相应的实际流量值,得到了2个部位吸收热量能力,如表4所示(冷却设备为5 kW变频水冷机,PVC管内径8 mm)。

表4 某高速电主轴流道串并联方式下不同部位冷却设备吸热量

从表4可以看出:在并联方式下,前轴承与电机部位的温度均高于串联方式;在总流量占优势的情况下,2个部位吸收的热量均高于串联方式。

4 结束语

笔者通过流量-压差实验、流道压力损失计算及电主轴整机流体仿真建模计算,对某型车床电主轴及高速电主轴进行了不同冷却流道连接方式的实际流量计算;并考虑了不同连接软管内径对流量的影响,得到了最佳冷却效果的流道连接方式,并深入研究了不同类型主轴选用最佳流道连接方式的原因。

研究结论如下:

(1)冷却效果方面。对车床电主轴冷却流道采用串联方式优于并联方式,并联方式中最佳的前轴承流道流量与电机流道流量分配比例约为1∶2;对高速加工中心电主轴冷却流道采用并联方式远优于串联方式,并联时最佳的前轴承流道流量与电机流道流量分配比例约为1∶1;

(2)冷却流量方面。PVC软管内径对流量的影响非常大(内径由12 mm变为8 mm,其流量降幅最大可由14 L/min降为8 L/min);采用较小内径的8 mm软管时,管路的压力损失占冷却机外接系统的压力损失比重增大,使并串联不同连接方式下的流量差异减小;

(3)由于车床电主轴轴承部位流道结构较为简单,其流阻远小于电机部位流道流阻。在总流量上,串联方式与并联方式差异不大(PVC软管内径8 mm时,流量差异<1 L/min;PVC软管内径12 mm时,流量差异<2 L/min),从而保证串联方式的主轴在电机部位吸收的热量与并联方式的差距较小;另一方面,前轴承部位发热量小,大流量或小流量介质在经过前轴承部位时温度差异较小(<1 ℃),但串联方式下经过前轴承部位的流量明显高于并联(>3 L/min)。因此,前轴承部位可吸收的热量更多,串联方式在整体冷却效果上优于并联方式;

(4)高速电主轴由于轴承发热量大,轴承部位流道结构复杂,其流阻与电机部位流道相当。因此,并联方式在总流量上具有一定的优势(PVC软管内径8 mm时,流量差异>11 L/min;PVC软管内径12 mm时,流量差异>5 L/min);另一方面,前轴承与电机部位流道出口温度在串联或并联时差异较为明显(>2 ℃),因而在总流量占优情况下,并联方式的介质经过轴承与电机部位时吸收的热量更多,使并联方式在整体冷却效果上优于串联方式。

该研究的后续方向为:按最佳流量分配设计并联流道结构,对比串联流道结构,并在主轴(分车床电主轴与立加电主轴)总进出口流道口设置温度传感器,进行装机后常用工况的负载对拖试验,获取温度值,结合仿真数据总结出相关规律。