基于深度迁移学习的刀具剩余寿命预测*

王 妍,胡小锋

(上海交通大学机械与动力工程学院,上海 200240)

0 引言

在工件加工过程中,精加工刀具直接与工件接触,其过度磨损将导致工件表面质量恶化,甚至会导致零件报废,造成严重经济损失。因此,需要监控刀具在加工过程中的状态,判断刀具剩余寿命(remaining useful life,RUL),在保证工件表面加工质量的前提下进行合理换刀,提高加工效率,降低加工成本。通过传感器采集过程监控信号监测刀具状态,运用深度学习方法构建监控信号与刀具剩余寿命间的映射关系,是一种较为广泛的刀具剩余寿命预测方法。然而,工件加工过程中由于刀具属性变化、切削参数调整等因素,刀具的性能衰退规律呈现出不同趋势[1],基于历史数据训练的剩余寿命预测模型对新性能衰退规律的刀具样本预测准确率较差。因此,有必要研究刀具剩余寿命预测模型参数更新方法,改善新性能衰退规律刀具的剩余寿命预测准确度。

迁移学习利用数据或模型间的相似性,将旧领域学习过的模型和知识应用于新的领域[2],深度迁移学习则利用深度网络完成迁移任务。近年来深度迁移学习逐渐应用于故障诊断与磨损、寿命预测领域。GUO等[3]提出一种深度卷积迁移学习网络进行轴承故障诊断方法,首先利用卷积神经网络提取原始振动数据特征,对振动数据进行分类;然后采用分布差异度量进行领域自适应,调整模型参数,从而应用于目标领域轴承的故障诊断。LU等[4]重新定义深度神经网络(deep neural networks,DNN)中的目标函数,采用最大均值差异(maximum mean discrepancy,MMD)减少源域和目标域样本的分布差异,提高了故障诊断的能力。SUN等[5]提出一种基于稀疏编码器的深度迁移学习网络,采用稀疏编码器建立监测数据与刀具剩余寿命之间的关系,并采用KL散度作为衡量标准调整模型参数,以提高刀具剩余寿命预测的准确性。蔡伟立等[6]采用动态对抗域方法,利用新工艺下的少量目标域样本对源域模型进行参数调整,提高了刀具剩余寿命预测的准确性。曾德贵等[7]构建深度学习模型提取机械故障特征,并采用迁移学习方法将实验数据用于机械故障特征大数据的训练与测试,提高了对机械故障点的诊断精度。王心刚等[8]采用域对抗自适应网络降低不同工况下轴承数据的分布差异,以提高不同工况下轴承剩余寿命的预测准确性。

本文提出一种基于深度迁移学习的刀具剩余寿命预测方法,提高刀具剩余寿命预测的准确性。首先采用历史性能衰退模式的刀具过程监控数据构建基于长短时记忆网络(long short-term memory,LSTM)的刀具剩余寿命预测模型;然后,通过深度领域自适应方法,在模型中引入自适应层进行历史刀具过程监控信号特征到目标刀具过程监控信号特征的自适应,以调整刀具剩余寿命预测模型参数。

1 数据分布自适应的深度迁移学习方法

1.1 基于LSTM的刀具剩余寿命预测模型

刀具剩余寿命预测模型以加工过程监控信号作为输入,由LSTM特征提取器和非线性回归器组成,输出刀具的剩余寿命值,如图1所示。

图1 刀具剩余寿命预测模型

(1)

(2)

(3)

(4)

(5)

式中,i为第i个LSTM单元;UF、UI、UO、U为输入权重;WF、WI、WO、W为循环权重矩阵;bF、bI、bO、b为偏置项;σ为Sigmoid函数;tanh为双曲正切函数。

LSTM特征提取器由3层LSTM层组成,每层节点数为256,为防止模型过拟合,每层LSTM层后连接1层Dropout层,通过LSTM特征提取器提取的过程监控信号特征h(t)输入非线性回归器,以预测刀具剩余寿命值。非线性回归器由3层全连接层组成,其中前2层全连接成分别以线性整流函数relu、双曲正切函数tanh作为激活函数,节点数分别为128、64,最后输出层则无激活函数。

1.2 基于CORAL的深度领域自适应

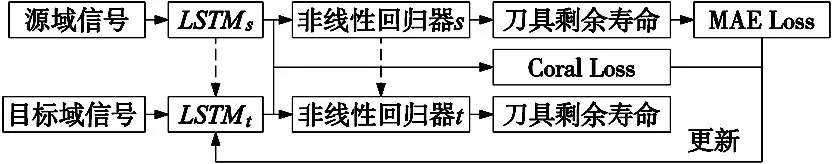

基于CORAL损失的深度领域自适应方法[10-11]通过在基于深度神经网络的刀具剩余寿命预测模型中引入自适应层,以开发适应目标类别刀具数据所要求的剩余寿命预测模型。深度领域自适应框架如图2所示。

图2 深度领域自适应框架

(1)利用源领域数据,即历史性能衰退规律刀具的过程监控信号训练刀具剩余寿命预测模型,模型中LSTM特征提取器记为LSTMs,非线性回归器记为非线性回归器s,采用SGD优化器进行训练,训练的损失函数为平均绝对误差。

(6)

(2)目标领域模型中LSTM特征提取器记为LSTMt,非线性回归器记为非线性回归器t,初始状态下目标域模型共享源域模型的参数。在模型特征提取器后加入自适应层,采用CORAL损失函数度量源域、目标域由特征提取器提取的特征的距离。

CORAL损失是源域、目标域特征的二阶统计量(协方差)之间的距离。源域特征DS={xi},x∈Rd和目标域特征DT={ui},u∈Rd的CORAL损失为:

(7)

(8)

(9)

式中,nS、nT分别为源域数据和目标域数据的数据量;1是所有元素都等于1的列向量。

在模型更新过程中,最小化源域训练损失本身很可能导致源域的过拟合,目标域的性能降低;而仅仅最小化CORAL损失可能导致模型预测能力下降。因此,结合源域训练损失和两领域间的CORAL损失在目标域模型上进行联合训练,更新目标域LSTM特征提取器的参数。

(10)

式中,t表示深度网络中CORAL损失层的数量;λ是在源域上权衡自适应和训练精度的权重。

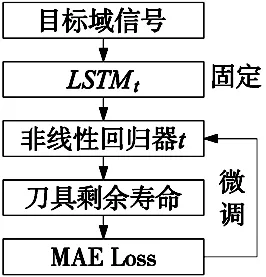

1.3 基于深度网络的预训练-微调方法

若目标类别刀具数据中含有少量有标签数据,则通过预训练-微调方法,通过目标类别内的带标签数据调整刀具剩余寿命预测模型。预训练-微调方法是指从源域和目标域中找到共享的模型参数信息,以实现迁移的方法。

图3 预训练-微调方法

预训练-微调方法对刀具剩余寿命预测模型进行调整的过程如图3所示。在微调过程中,固定目标刀具类别剩余寿命预测模型中自适应调整后的LSTMt的参数,以目标域刀具中带有标签的过程监控信号为输入,微调模型中的非线性回归器t。微调过程采用SGD优化器进行训练,平均绝对误差为损失函数。

2 应用实例

2.1 实验数据

图4 转子轮槽精加工刀具过程监控信号

本文实验采用汽轮机转子轮槽加工过程监控数据进行分析,实验平台由某汽轮机厂提供。实验利用声发射传感器监控转子轮槽铣刀的加工过程,共采集了15把刀具的过程监控信号,并以AEwin软件输出相应的特征。AEwin输出的AE信号具有14个维度特征,分别为幅值(amplitude,A)、能量(energy,E)、均方根值(root mean square value,RMS)、平均信号电平(average signal level,ASL)、上升时间(rise time,RT)、峰值计数(counts to peak,CTP)、平均频率(average frequency,AF)、反算频率(reverberation frequency,RF)、初始频率(initiation frequency,IF)、信号强度(signal strength,SS)、绝对能量(absolute energy,AbE)、计数(count,C)、持续时间(last time,LT)等,为综合考虑多特征对信号波动趋势的影响,将各个维度的特征采用1主成分分析[19](principal components analysis,PCA)方法降维,降维后选择累计方差贡献率最高的第一维数据进行分析,标记为PCA1,如图4所示。

本文采用基于u-shapelets的时间序列聚类方法[12]将15条刀具过程监控信号聚类,将刀具聚为5类,分别为U1={2,3,4,6,7,8,11}、U2={12,13,14,15}、U3={1}、U4={5}、U5={10}。本文采用分段寿命[13]作为刀具剩余寿命,将刀具性能的衰退分为两个阶段,前期性能变化较为平稳,即刀具加工槽数增加,刀具剩余寿命均为最大剩余寿命值,后期刀具性能衰退加剧,即刀具加工槽数加1,刀具剩余寿命值减1,直至刀具剩余寿命为0,设置最大剩余寿命为5[1]。

2.2 实验结果分析

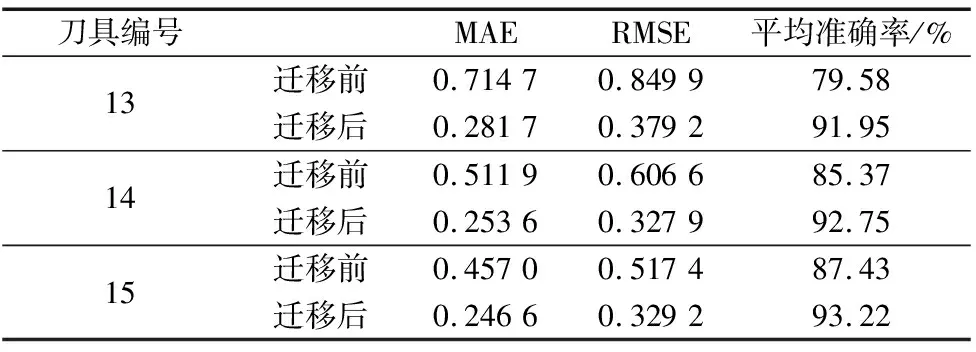

以样本数量较多的类别U1为源域数据,训练刀具剩余寿命预测模型,以U2作为目标域数据进行实验分析,选取12号刀具的过程监控信号作为模型微调时的有标签数据,对13、14、15号刀具进行剩余寿命预测,实验结果如图5所示,其中,图5a为13号刀具预测结果,图5b为14号刀具预测结果,图5c为15号刀具预测结果。图中虚线为刀具剩余寿命理论值,点划线为未迁移的源域模型对目标域测试刀具的预测效果,实线为迁移后的模型对测试刀具剩余寿命预测值。12、13、14号刀具在最后一条槽加工结束时,源域模型的剩余寿命预测结果分别为1.41、1.33、1.05条槽,而此时刀具的实际剩余寿命已为0,若基于源域模型的预测结果再加工一条槽,则会导致换刀不及时,造成刀具过度磨损而影响转子轮槽表面质量。而迁移后的模型对加工最后一条槽时的剩余寿命预测结果分别为0.27、0.23、0.018条槽,此时刀具剩余寿命不足0.5条槽,则可以根据预测结果进行及时换刀,保证转子轮槽表面的加工质量。

(a) 刀具13剩余寿命预测结果 (b) 刀具14剩寿命预测结果 (c) 刀具15剩余寿命预测结果

(11)

(12)

3把测试刀具迁移前、后的剩余寿命预测结果如表1所示。迁移后刀具剩余寿命预测结果中3把刀具的MAE分别降低了0.385 6、0.283 4、0.210 4;RMSE分别降低了0.417 3、0.315 4、0.188 2;平均准确率分别提高了11.2%、8.10%、5.79%。本文方法仅用1把带标签的刀具数据即可对类别U2中刀具的预测平均准确率提高至90%以上。

表1 类别2刀具剩余寿命预测结果

图6 类别5刀具剩余寿命预测结果

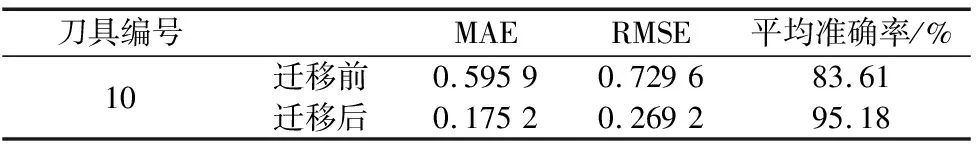

对于仅有1个样本,不包含其他有标签样本的类别,如类别U5,以刀具10作为测试刀具,无法以目标域中其他带标签数据对模型进行微调,则仅以类别U1训练源域刀具剩余寿命预测模型,仅对模型进行深度领域自适应,其预测结果如图6所示。刀具10在最后一条槽加工结束时,源域模型的剩余寿命预测结果为0.06条槽,但在加工最后一条槽前,源域模型对剩余寿命的预测结果均小于实际剩余寿命0.5条槽以上,如加工第10条槽结束后,刀具剩余寿命预测结果为0.42,由于此时刀具剩余寿命不足0.5条槽,若继续加工一条槽则可能会造成刀具过度磨损,因此会在此时提前换刀,从而导致轮槽铣刀利用率降低,影响转子轮槽的加工效率。迁移后模型的剩余寿命预测结果则更加接近于刀具真实剩余寿命,可以充分利用刀具的剩余寿命,提高加工效率。

刀具10经过迁移前、后的剩余寿命预测结果如表2所示。可以看出,迁移后的模型预测效果比未迁移时MAE值下降了0.420 7,RMSE值下降了0.460 4,平均准确率上升了11.57%。在目标类别数据没有带标签数据的情况下,仅通过对源域模型进行领域深度自适应,也可以提高目标类别刀具剩余寿命预测的准确性。

表2 类别5刀具剩余寿命预测结果

3 结论

本文提出一种基于数据分布自适应的迁移学习方法,实现了在新的刀具性能衰退规律下快速构建刀具剩余寿命预测模型,并提高刀具剩余寿命预测的准确率。在刀具剩余寿命预测模型中对源域数据和新衰退模式下的数据进行领域自适应,以调整刀具剩余寿命预测模型的参数。以转子轮槽铣刀加工过程为例进行模型的深度领域自适应迁移,迁移后的刀具剩余寿命预测模型相比历史刀具剩余寿命预测模型的预测准确率有了较大改善,以迁移后模型预测结果指导换刀,可以避免因源域模型预测不准确而造成的提前换刀、换刀不及时的问题,从而提高刀具利用率,提升工件加工效率。