我国典型含PFOS/PFOSF废物处置技术可行性分析与建议

张 磊,郑 哲,陈文静,宁禹航,陈自强,王 坚,杜 涛

1. 沈阳环境科学研究院,国家环境保护危险废物处置工程技术(沈阳)中心,辽宁 沈阳 110167

2. 东北大学冶金学院,辽宁 沈阳 110819

3. 生态环境部对外合作与交流中心,北京 100035

4. 沈阳环科检测技术有限公司,辽宁 沈阳 110167

5. 沈阳化工研究院有限公司,辽宁 沈阳 110021

全氟辛基磺酸及其盐类和全氟辛基磺酰氟(perfluorooctane sulfonic acid, its salts and perfluorooctane sulfonyl fluoride,PFOS/PFOSF)于2009年5月被列入《关于持久性有机污染物的斯德哥尔摩公约》附件B(限制类)中. 事实上,PFOS/PFOSF代表了一类物质,包括PFOS及其盐类、全氟辛基磺酰化合物以及能够降解形成PFOS的物质等. 该类物质化学分子式为C8F17SO2Y,Y为OH、金属盐或其他盐类、卤化物、氨基化合物和包括聚合物在内的其他衍生物[1],其分子结构式见图1. 由于C−F键能很大(可达486 kJ/mol)且具有强极性,键端氟原子屏蔽C−C,使其不易断裂[2],因此这类物质具有超强稳定性、高表面活性和特殊的疏水疏油性,能够经受强的加热、光照和化学作用以及微生物和高等脊椎动物的代谢作用[3],广泛用于表面处理、反应抑制和复配改性等方面[4]. 而PFOSF是合成PFOS及其相关物质的主要中间体[5]. 作为公约成员国,我国自2014年3月26日开始限制PFOS/PFOSF的用途,逐步削减和淘汰这类物质[6]. 为防控环境风险[7-8],大量淘汰、废弃的含PFOS/PFOSF产品、副产物以及生产和使用过程产生的含PFOS/PFOSF废物都需要进行安全无害化处理处置.

图1 PFOS/PFOSF分子结构式Fig.1 Structural formula of PFOS/PFOSF

目前针对含PFOS/PFOSF废物的处理处置技术主要分为物理吸附/分离技术、化学破坏技术和生物降解技术三类. 其中,物理吸附/分离技术是采用活性炭[9]、树脂[10]、沸石[11]等吸附材料以及过滤[12-13]、沉降[14]、淋洗[15]、热脱附[16]等手段将PFOS/PFOSF分子从废物基质中分离,目前以颗粒活性炭、树脂(包括阴离子交换树脂和非离子交换树脂)、纳滤(NF)、反渗透(RO)和混凝沉降技术应用最为成熟,其他尚处于实验室研究或小规模试验阶段[17];化学破坏技术主要是采用超声[18]、紫外光[19]、电化学[20]、高温[21]以及化学催化、氧化[22]等手段破坏PFOS/PFOSF分子,目前仅高温焚烧/水泥窑协同处置技术有工程化应用的案例[23-24];而由于PFOS分子高度的生物惰性,开发高效、彻底的生物降解技术依然是尚待突破的难点[25].此外,其他通用性处置方式如稳定化[26]、填埋[27]和深井注入[28]等也应用于含PFOS/PFOSF废物的处置.整体上,相关处理处置技术以试验性研究居多,针对实际废物的成熟高效、经济适用的处理处置技术还比较缺乏,对我国来说针对性的工程化处置技术体系尚未建立.

基于此,该文调研分析了我国典型含PFOS/PFOSF废物的来源与特点,系统分析了相关处理处置技术工程化应用的可行性,给出了处置方案建议,以期为我国含PFOS/PFOSF废物工程化处理处置和相关技术研究提供参考.

1 我国典型含PFOS/PFOSF废物来源与特点

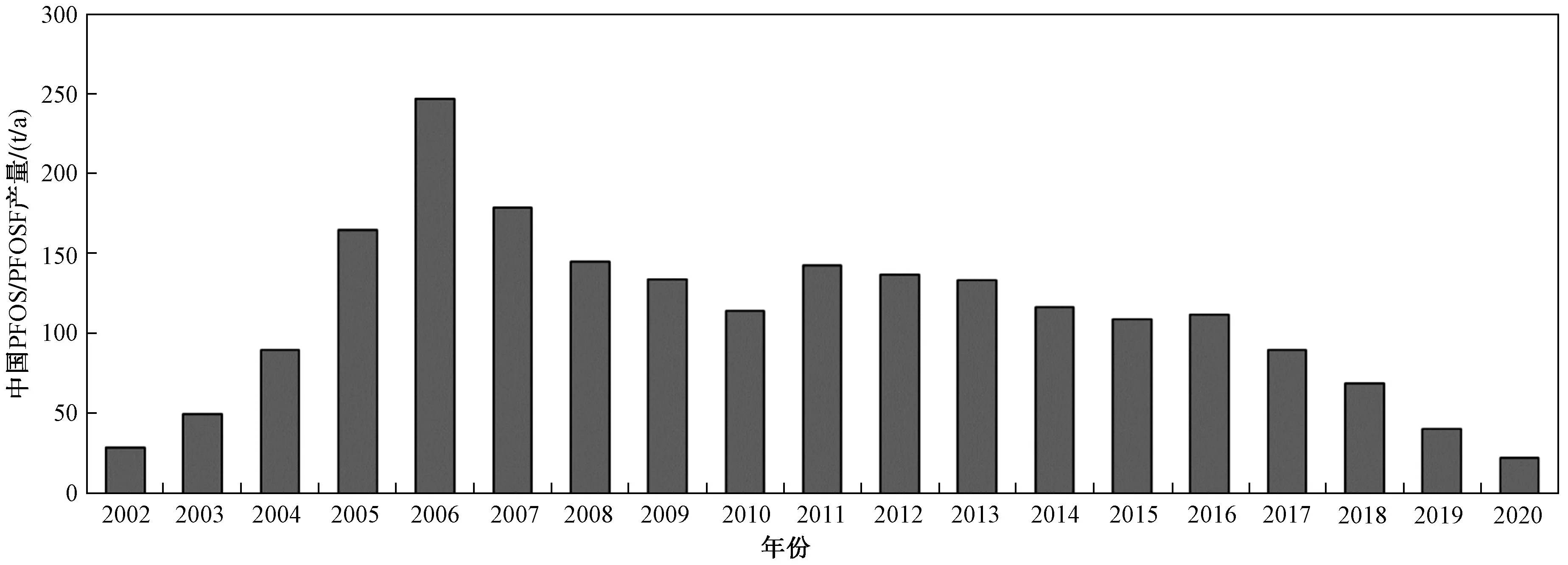

从20世纪70年代末开始,我国主要采用电化学氟化法(ECF)生产PFOSF及PFOS等下游产品[29]. 2002年,世界最大的PFOS生产商美国3M公司停止生产PFOS相关产品,自此我国PFOS/PFOSF产量在国际市场需求刺激下快速提高,至2006年达247 t/a,此后在国际管控下需求萎缩,生产规模逐年减少. 根据笔者调研结果,至2021年我国已停止生产PFOSF.2002−2020年我国PFOS/PFOSF的生产总量约为2 120 t (见图2).

图2 2002−2020年我国PFOS/PFOSF产量Fig.2 Annual production of PFOS/PFOSF in China during 2002-2020

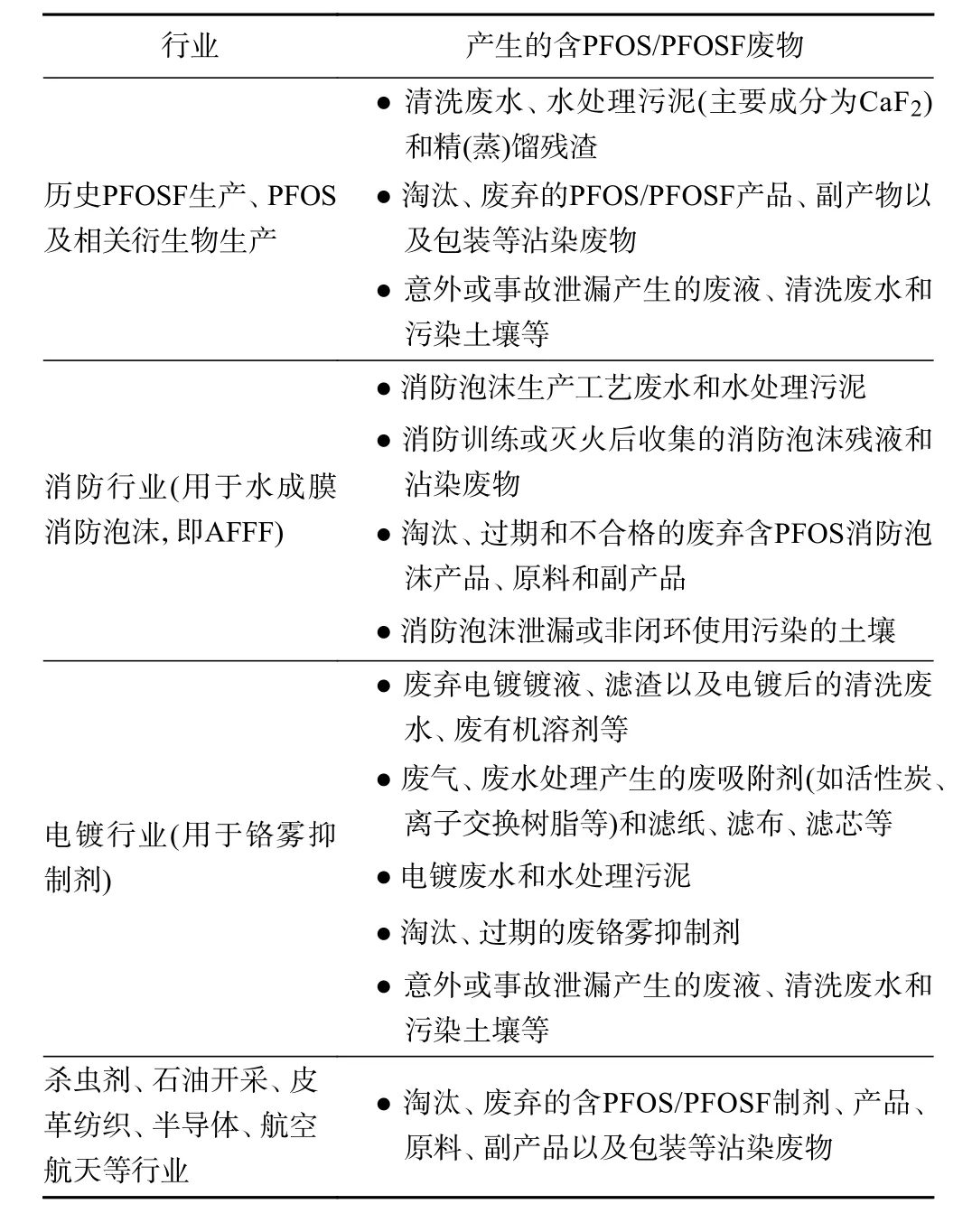

调研发现,目前我国典型含PFOS/PFOSF废物主要来源于PFOS/PFOSF生产行业、消防行业和电镀行业,相关废物分为液态废物和固态/半固态废物两大类(见表1[31,33]). 其中,液态废物主要有废弃消防泡沫、消防泡沫使用后收集的残液、废弃电镀镀液、工艺或清洗废水、废有机溶剂、意外或事故泄漏产生的废水废液等. 这类废物PFOS/PFOSF浓度差别较大,但含量均不高,从几ppb(如电镀废水[34])至几百ppm(如废消防泡沫[35]);它们一般不可燃,有的含有较高浓度的有机物和无机离子等. 固态/半固态废物主要有蒸(精)馏釜残、废水处理污泥、污染土壤、电镀滤渣、废吸附剂和过滤材料,以及废弃的产品、原料、副产品、沾染包装物等. 这些废物PFOS/PFOSF浓度差别较大,且含量整体较高,可从几ppm(如污染土壤[36])到几万ppm(如铬雾抑制剂等产品),热值、重金属含量和可溶性盐含量等与废物来源和产生的工艺节点密切相关,不同废物之间差别很大.

表1 我国含PFOS/PFOSF废物来源[31,33]Table 1 Sources of PFOS/PFOSF-containing wastes in China[31,33]

2 处理处置技术特点分析

2.1 物理吸附/分离技术

物理吸附/分离技术通过将PFOS/PFOSF从基质中分离出来,达到净化基质的效果,为后续最终处置创造了有利条件.

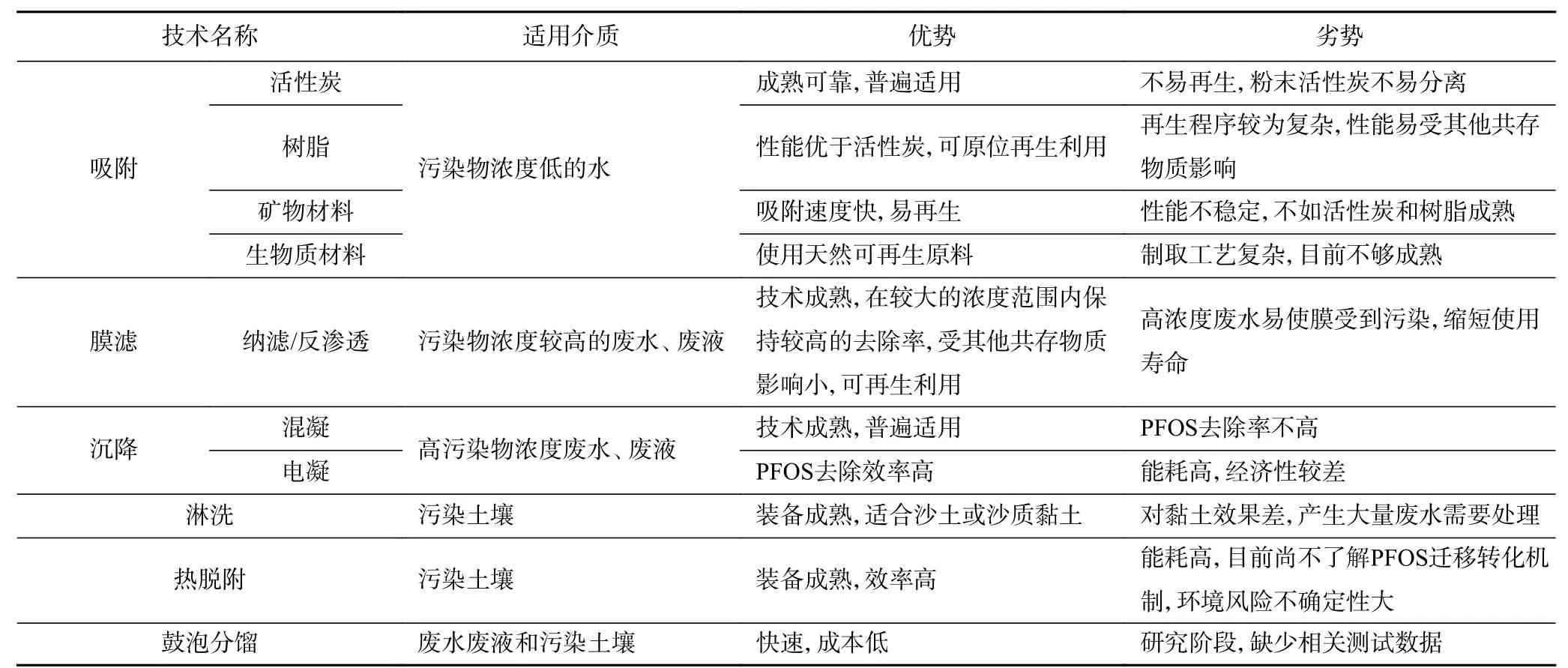

a) 吸附. 吸附是利用PFOS/PFOSF表面活性和静电作用使其从液相分离并富集到吸附材料上,其中吸附材料主要包括活性炭、树脂、矿物材料[11,37]、生物质材料[38]等,但目前成熟高效、经济适用的吸附材料主要是活性炭和树脂. 它们对溶液中PFOS的去除率在98%以上,其中树脂可原位再生[9-10],运行成本较低. 另外,工业废水中无机离子、共存有机物以及PFOS胶束结构等可显著降低PFOS的去除率(普通活性炭仅38%,改性活性炭62%~82%,阴离子交换树脂仅约50%)[39]. 因此,吸附技术较适于低无机离子浓度、低有机物含量和PFOS浓度的废水处理,如饮用水、清洗废水和污水处理厂废水等.

b) 膜滤. 在压力驱动下通过滤膜孔隙大小可以选择性透过一些物质,其中纳滤膜和反渗透膜可有效去除废水中的PFOS. 膜滤技术成熟、能耗小、安全性高,处理过程中不会引入外来物质. 同时可在较大PFOS浓度范围内(0.5~1 500 mg/L)保持较高去除率(99%以上)[12],并且受无机离子和共存有机物的影响较小[13,40],但过高的大分子(粒径)有机物浓度会导致膜污染,缩短使用寿命[41]. 所以膜滤技术适合处理有机物和PFOS浓度较高的废水废液,如电镀废水、消防泡沫以及工艺废水废液等.

c) 沉降. 沉降技术包括电凝和混凝两种. 其中电凝法可在短时间(<45 min)内实现高PFOS浓度(0.25 mmol/L)溶液中76.4%~88.5%的去除率[42],但该技术能耗较高,且对其去除机理和影响因素尚不清楚. 混凝主要依靠混凝剂产生的混凝沉淀吸附去除水体中的PFOS. 混凝剂主要是可水解金属盐类,以明矾和氯化铁最为常见. 适度的酸性环境(pH为4~6.5)、增加混凝剂量均有助于提高PFOS的去除率,但在实际应用中其去除率最高仅为30%~40%[14,43]. 混凝可以去除水中的大颗粒物、共存有机物和无机离子,为后续PFOS深度去除创造了有利条件[44].

d) 淋洗. 近年来国外试图用淋洗技术修复全氟和多氟烷基物质(PFAS)污染土壤(PFOS是主要目标

污染物)[15]. 研究[45]发现,用水做淋洗剂即可达到修复目标,PFOS脱除率可达96%,加入有机溶剂、阴离子表面活性剂或超声辅助[46]可促进PFOS淋出. 淋洗技术适合沙土或沙质黏土,对透水性差的黏土效果较差,淋洗后会产生大量废水需要处理,增加了修复成本,相比挖出原位淋洗的经济性更好[15].

e) 热脱附. 研究[16,47]发现,将PFAS污染土壤加热至350 ℃,土壤中PFAS含量开始大量减少,达到450 ℃时PFAS(包括PFOS)的去除率高于99%;但是该研究中PFOS浓度(<21 mg/kg)较低,对于高浓度污染土壤,修复温度可能需要更高[48],导致能耗升高.Endpoint公司[49]采用1 100 ℃的高温蒸汽修复配制的AFFF污染土(PFOS浓度约为58 mg/kg),土壤被加热至950 ℃,持续30 min,PFOS去除率高于99.99%.事实上,PFOS在温度高于400 ℃时就可能发生热解[50],目前对其迁移转化过程尚不了解,环境风险的不确定性较大.

f) 鼓泡分馏. 鼓泡分馏技术利用PFOS的分子理化特性,通过鼓入气泡将液相中的PFOS吸附并带至表层,然后将表层浓液分离处理,具有快速和成本低的优点[19],并且经液化预处理后还可以修复污染土壤[51]. 但是目前该技术尚处于研究阶段,缺少相关测试数据.

综上,各项PFOS/PFOSF物理吸附/分离技术特点如表2所示.

表2 PFOS/PFOSF物理吸附/分离技术比较Table 2 Pros and cons of adsorption/separation techniques for PFOS/PFOSF

2.2 化学破坏技术

PFOS/PFOSF分子结构十分稳定,尤其是全氟碳链结构很难破坏,因此化学破坏技术反应条件要求较高,反应效率提高难度较大.

a) 高级氧化/还原技术. 高级氧化技术利用高活性自由基(如HO·、SO4-)来氧化分解有机物,但对PFOS效率不高,且反应条件复杂,目前尚在试验研究阶段[22]. 高级还原技术主要利用C−F接受电子实现PFOS还原降解,但技术要求比较高,如利用nNiFe0活化活性炭在50 ℃热水中可还原PFOS,但分解不彻底[52]. 整体上,高级氧化/还原技术降解PFOS效率较低、技术要求高,目前多在试验阶段.

b) 电化学技术. 电化学技术本质是一种电致高级氧化技术,提高效率关键在于采用析氧电位高和超疏水性的阳极材料,如掺硼金刚石薄膜电极、钛基形稳性阳极等[20]. 采用优选阳极材料可高效降解较高浓度(达0.4 mmol/L)的PFOS溶液[53],但实际去除效率易受废水pH、PFOS浓度和各种离子的影响[54],还可能产生挥发性有机氟污染物,存在电耗高、阳极材料成本高、活性低、使用寿命短等问题[20].

c) 紫外光降解技术. 紫外光降解技术本质是一种光致化学氧化/还原技术,单纯紫外光照射对PFOS的降解效率很低,通过引入过硫酸盐、Fe3+、KI和二丙酮自由基等能明显提高降解效率,但液体中共存有机物、无机离子浓度、pH和紫外光波长会影响PFOS降解速率和脱氟速率,并且降解过程会产生全氟羧酸(C2~C8)等中间产物[55-57]. 整体来看,该技术降解废水中的PFOS效率较低,目前还在试验阶段.

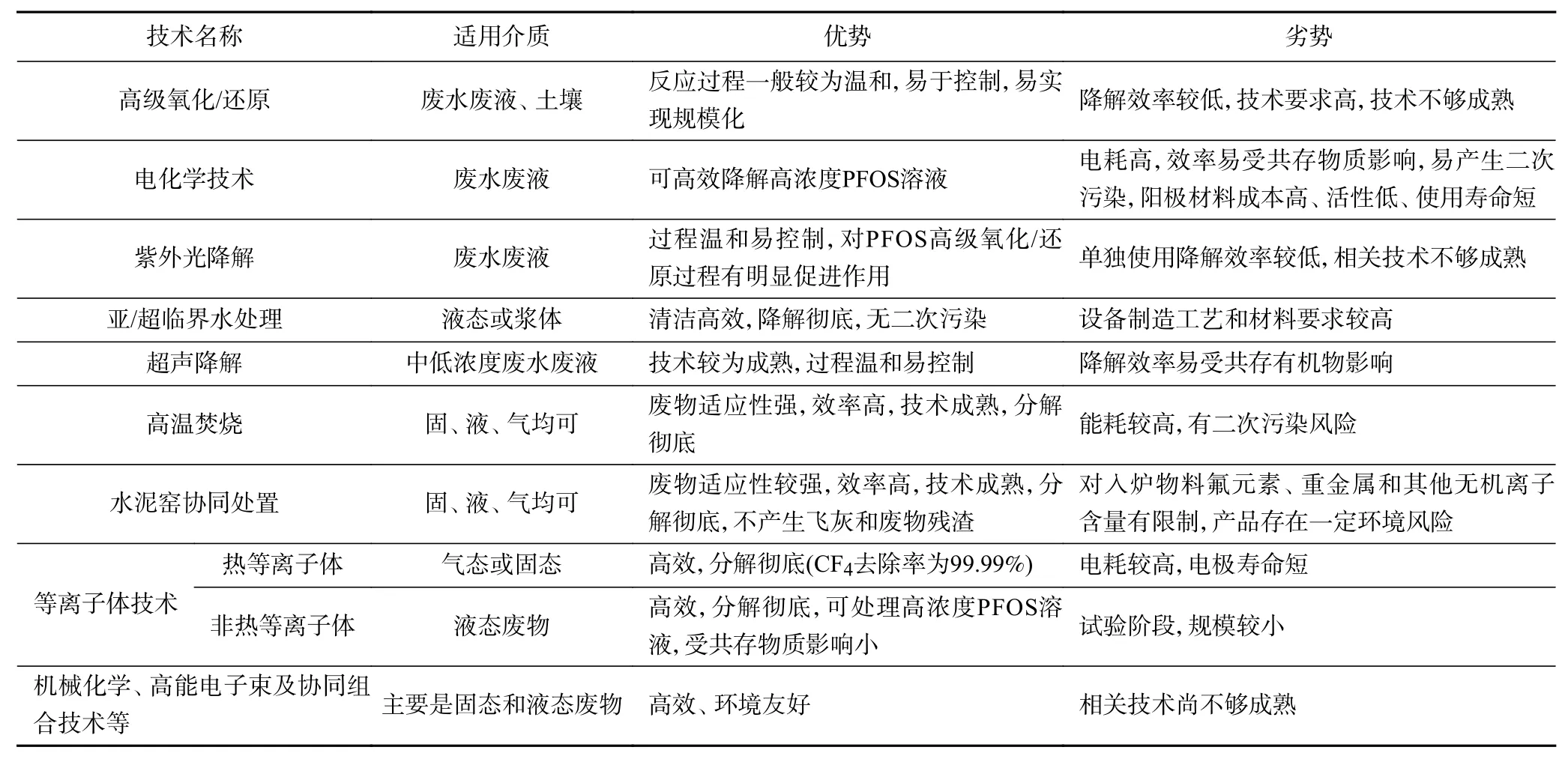

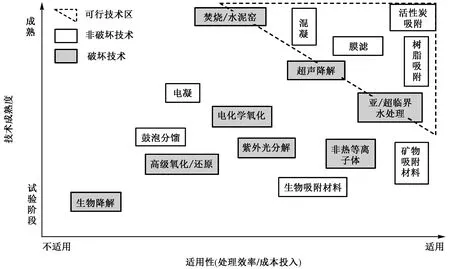

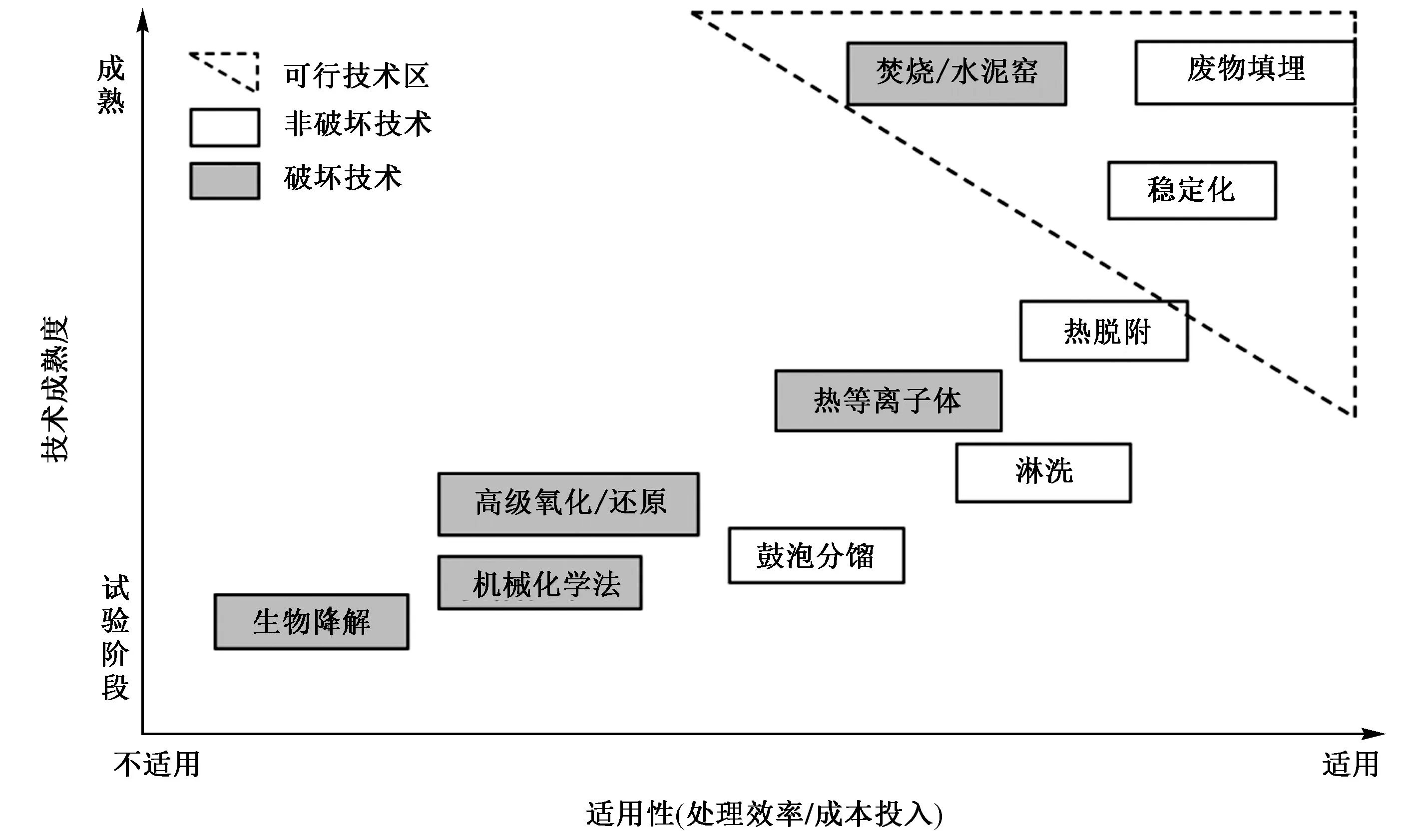

d) 亚/超临界水处理技术. 亚/超临界水处理技术本质是一种特殊条件下的化学氧化/还原技术,研究[58]发现,单纯亚临界水几乎不能降解PFOS,加入零价金属可有效促进其降解,降解效果顺序表现为Al e) 超声降解技术. 利用频率>20 kHz的超声波激发溶液产生超声空泡化效应可分解PFOS[61],PFOS降解的半衰期达43 min[18],但其他有机污染物会在气泡界面上产生竞争吸附作用,导致PFOS降解速率比清水中低61%[62]. Rodriguez-Freire等[61]研究表明,超声波降解技术可降解最高浓度为460 μmol/L的PFOS溶液,并且高声频可强化PFOS降解. 因此,超声波降解技术适于中低浓度含PFOS废水废液的降解,且降解速率易受其他有机物影响,但可与其他技术协同提高降解速率[63]. f) 高温焚烧技术. 已有研究[21]表明,PFOS分解温度在430 ℃以上,经历由大分子裂解为小分子的二级热解过程,至800~900 ℃时趋于稳定,主要产物为C1、C2的全氟化合物(PFCs). 活性炭上吸附的PFOS热分解温度略有升高(≥450 ℃),在≥700 ℃条件下方可矿化,分解率达99.9%[64]. PFOS热解产生的CF4是最难分解的化合物,分解温度高达1 400 ℃,但与钙基添加剂〔CaO、Ca(OH)2、CaCO3、石灰软化污泥等〕混合[65-66],可在较低温度下生成稳定的CaF2,在900 ℃条件下已取得90%以上的固氟率[21]. 高温焚烧是目前唯一能直接处置全部液态和固态/半固态含PFOS/PFOSF废物的成熟技术,但尚未在工程实践中明确PFOS焚毁的最佳温度、炉内最佳停留时间、氟的转化和归趋以及与钙基添加剂共焚烧的实际效果. 日本采用工业废物焚烧炉开展了相关试验[23],试验中回转窑温度为1 100 ℃,二燃室温度为900 ℃,烟气在焚烧炉内总停留时间约为8 s,物料在炉内停留时间为1~1.5 h,最终实现PFOS破坏率(DR)大于99.999%. 在这方面我国也需要不断积累工程实践数据和经验,优化处置过程,控制环境风险. g) 水泥窑协同处置技术. 水泥窑较长的窑体(40~80 m)、更高的运行温度(1 400~2 000 ℃)以及生料煅烧形成的碱性环境均有利于PFOS彻底矿化分解,产生的酸性气体被碱性物料吸收,氟元素被固定到水泥熟料中. 国内外已广泛应用水泥窑协同处置固体废物,即使难降解有机废物(包括PFOS)在水泥窑内的焚毁去除率(DRE)也在99.99%~99.999 9%之间[24].但对于氟元素、重金属和其他无机离子进入水泥熟料对水泥品质和环境风险的影响尚需开展更多研究和工程实践[67]. h) 等离子体技术. 气体电离产生的等离子体具有局部高温(3 000~5 000 K)和大量活性基团,可破坏C−F键从而降解PFOS. 已有研究用热等离子体处理高浓度气态有机氟化合物,可实现90%以上(有的可高达99.99%)的CF4去除率,并将氟转化为HF,抑制副产物生成,提高有机氟气体浓度可增加其去除率并提升能源利用率[68]. 采用非热等离子体可将废水或废液中PFOS在短时间内降解99.9%[69]. 等离子体技术可快速彻底分解PFOS,但能耗高和电极材料寿命短一直制约着其规模化应用[70]. i) 其他新型技术. 近年来机械化学法[71]、高能电子束技术[72]以及协同组合技术快速发展,但是目前这些技术距离工程应用还有许多问题需要解决,如机械设计、装置放大、复杂因素干扰等. 上述PFOS/PFOSF化学破坏技术特点归纳总结如表3所示. 表3 PFOS/PFOSF化学破坏技术比较Table 3 Pros and cons of the destruction techniques for PFOS/PFOSF 生物降解技术成本低、环境友好且操作简单,具有广阔发展前景. 但PFOS具有高度生物惰性,有研究表明,在自然环境中PFOS前体化合物(如氟调聚物磺酸盐等)降解为PFOS后很难继续降解[73-74]. 如何使PFOS生物降解过程更加高效、彻底目前仍然是一个行业难题[25]. Kwon等[75]分离出一种好氧细菌,培养48 h后溶液中PFOS(1 400~1 800 μg/L)分解了67%;Huang等[76]采用一种放线菌在100 d内还原降解了达60%的PFOS(100 mg/L). 为提高生物降解的效率和稳定性,梁宇等[25]提出了基因工程或酶工程、与物理或化学方法协同以及合成微生物群落等研究设想,并给出了PFOS可能的降解途径. 总的来说,生物降解技术很有发展潜力,但依然有待更加深入的研究. 为阻止PFOS/PFOSF向环境迁移扩散,稳定化、废物填埋、深井注入等方式被用于相关废物的处置. 稳定化主要用于处置污染土壤,将活性炭、生物炭、改性黏土等吸附材料与土壤混合,能够显著降低PFOS/PFOSF浸出率,具体效果与土壤理化性质、吸附材料种类和投加量有关[48]. 目前该处置方式在国外已投入工程应用,但其长期效果依然有待观测[45]. 废物填埋是一项传统的废物处置方式,规范填埋场可有效防止PFOS/PFOSF向环境迁移扩散[28]. 部分含PFOS/PFOSF废物已进入填埋场[27],并且在渗滤液中检测到PFOS[77]. 但对于PFOS在填埋场内长期环境行为和环境风险的认识还不充分[28]. 深井注入在美国是一项应用较为普遍的废物处置方式(包括含PFOS/PFOSF废物)[28]. 我国目前对于深井注入、采空矿洞、岩穴等废物深层处置方式还处于可行性研究和小规模试用阶段[78]. 该研究将上述处理处置技术分为PFOS/PFOSF非破坏技术和PFOS/PFOSF破坏技术两类,分别针对液态废物和固态/半固态废物,从技术成熟度、适用性两方面分析技术可行性,其中适用性与处理效率呈正相关,与成本投入呈负相关. 液态含PFOS/PFOSF废物处理技术可行性分析如图3所示. 活性炭和树脂吸附、膜滤、混凝是目前可行的非破坏处理技术,生物和矿物吸附材料成熟度较低[11,17,37-38],而能耗高是电凝技术的短板[20],鼓泡分馏技术还需要更多的测试研究[19,48,51];焚烧/水泥窑、超声降解和亚/超临界水处理技术等破坏技术均部分进入可行技术区,主要是由于焚烧/水泥窑处理热值低的液态废物经济性较差,超声降解效率受共存有机物影响大[62],而亚/超临界水处理技术对设备材料和制造工艺要求较高[60]. 其他破坏技术多在试验阶段,需要突破一些技术难点. 图3 液态含PFOS/PFOSF废物处理技术可行性Fig.3 Feasibility of the treatment technologies for liquid PFOS/PFOSF-containing wastes 针对固态/半固态含PFOS/PFOSF废物,相关处理处置技术可行性分析如图4所示. 稳定化和废物填埋是目前可行的非破坏处理技术,热脱附技术还需要对技术工艺、参数、PFOS/PFOSF迁移转化机制等开展更深入的研究[16,47-50],而淋洗和鼓泡分馏尚处于试验研究和应用探索阶段[15,45,46,48,51]. 焚烧/水泥窑是目前最为可行的破坏处理技术,热等离子技术尚未对含PFOS/PFOSF废物开展针对性研究[68-70],其他破坏技术都还不够成熟. 图4 固态/半固态含PFOS/PFOSF废物处理技术可行性Fig.4 Feasibility of the treatment technologies for solid/semi-solid PFOS/PFOSF-containing wastes 根据《关于持久性有机污染物的斯德哥尔摩公约》要求[79],处置含POPs(persistent organic pollutants)废物应可破坏或不可逆地转化POPs成分,若不可取或POPs成分含量低,可采用符合国际或区域相关标准要求的其他处置方式. 由此,根据上述PFOS/PFOSF破坏技术和非破坏技术的可行性分析,给出了当前我国典型含PFOS/PFOSF废物的处置技术方案建议(见表4). 表4 我国典型含PFOS/PFOSF废物处置技术方案建议Table 4 Recommended disposal strategies for typical PFOS/PFOSF-containing wastes in China 调研发现,消防泡沫是目前我国存量最大的含PFOS产品,有1%、3%和6%三种规格,PFOS含量为100~800 mg/L(笔者检测结果). 虽然焚烧/水泥窑处置较为成熟,但由于其量大且成分稳定,可以尝试亚/超临界水处理技术处置. 消防泡沫使用后收集的残液,由于被消防水稀释,其中有机物含量较低,适于采用超声降解技术. 对于废弃电镀镀液,采用RO处理后可同时去除废液中的无机离子,而对于杂质较多的工艺或清洗废水则还建议采用混凝去除杂质和部分污染物后,通过吸附的方法进一步净化水质. 对于固态/半固态废物,根据《关于持久性有机污染物的斯德哥尔摩公约》要求[79]和国际对低POPs含量废物的相关规定[24],当PFOS/PFOSF物质含量≥50 mg/kg时应采用破坏技术,因此对PFOS/PFOSF物质含量≥50 mg/kg的废物建议进行焚烧/水泥窑处置,对PFOS/PFOSF物质含量<50 mg/kg的废物经处理达到填埋场入场标准后可进行废物填埋,考虑PFOS在填埋场内长期环境风险的不确定性(包括场内复杂条件影响PFOS环境迁移转化[80]、PFOS对填埋场衬层的影响[81]、渗滤液处理和排放风险[77]等),建议在废物填埋前进行稳定化预处理,削弱PFOS的场内迁移性,并考虑对PFOS的浸出性提出标准要求. a) 2021年我国已停产PFOSF,2002−2020年我国PFOS/PFOSF的生产总量约为2 120 t,典型含PFOS/PFOSF液态废物有废弃消防泡沫、消防泡沫使用后收集的残液、废弃电镀镀液、工艺或清洗废水、废有机溶剂,以及固态/半固态废物有蒸(精)馏釜残、废水处理污泥、污染土壤、电镀滤渣、废吸附剂和过滤材料等. b) 目前针对液态废物,可行的PFOS/PFOSF非破坏技术主要有活性炭和树脂吸附、膜滤、混凝,可行的PFOS/PFOSF破坏技术有焚烧/水泥窑、超声降解和亚/超临界水处理技术,但在应用时都有一定的前置条件;针对固态/半固态废物,可行的PFOS/PFOSF非破坏技术包括稳定化和废物填埋,而焚烧/水泥窑是目前最为可行的PFOS/PFOSF破坏技术. c) 建议根据我国典型含PFOS/PFOSF废物的特点采取相应可行的处理处置技术,在应用成熟技术的同时,适当尝试采用亚/超临界水处理技术、超声降解技术以及其他较新的技术;对PFOS/PFOSF物质含量≥50 mg/kg的废物采用可行的破坏技术处置,对PFOS/PFOSF物质含量<50 mg/kg的废物经稳定化预处理后方可进入填埋场.

2.3 生物降解技术

2.4 其他处置方式

3 处理处置技术可行性分析

4 处置技术方案建议

5 结论