直喷氢气发动机近零排放的试验研究

杨敬江,黄昭明,沈国清,陈敬玉

(1.杭州职业技术学院,浙江 杭州 310018;2.皖江工学院,安徽 马鞍山 243031;3.吉利汽车有限公司,浙江 杭州 311202)

氢气作为一种能源,来源丰富、清洁零碳,且质量低热值高、燃烧时火焰传播迅速、抗暴性好,是一种优良的点燃式内燃机的替代燃料。随着2020年中国提出“2030年碳达峰”、“2060年碳中和”的双碳战略目标,氢能正成为21世纪车用动力系统最具有发展潜力的零碳排放能源之一。在现有车用发动机基础上,仅需重新布置设计氢气存储及喷射系统、匹配冷型火花塞,就可以实现氢发动机的应用,因此氢发动机是推动传统发动机技术升级转型的重要技术方向。

氢气发动机燃烧后的排放物主要有HC、CO、NO、HO等4种,其中HC、CO这2种污染排放物主要是发动机机油燃烧造成的,其浓度一般在20×10以下。而NO则是氢发动机的主要污染物排放,由氮气与氧气在缸内高温环境下通过5步反应生成。与传统发动机相比,氢气发动机的缸内中心燃烧温度更高,NO排放最高可达到10,必须从合理组织燃烧角度加以控制。国外的相关研究表明,氢气缸内直喷发动机NO排放与过量空气系数存在紧密关系:当大于2.5时,NO排放接近0,随着减小,NO排放先快速增加后逐渐降低;宝马公司在氢气发动机上实现了变的燃烧模式,小负荷采用大于2的稀燃方式,中大负荷采用小于1的浓燃方式,并结合三效后处理系统成功将NO排放控制在极低水平;美国阿贡实验室在一台搭载了6.0 L直喷内燃机轻型卡车上采用超稀薄燃烧方式,实现了0.5 mg/km的极低NO排放。国内方面,包凌志等人对直喷内燃机进行了NO近零排放的试验研究,在少量牺牲热效率和燃烧稳定性的前提下降低NO原排至20×10。

综合上述氢气发动机污染物排放控制的研究背景,拟基于一台汽油进气道喷射原型发动机,设计开发氢气缸内直喷系统,布置喷嘴并重新加工进气歧管,加装电子增压器,试验研究直喷氢发动机在不同下的NO排放特性,同时对比稀薄燃烧极限下不同活塞环张力的HC、CO排放,以探索氢气直喷发动机实现近零排放的技术路线,为氢气发动机的应用提供指导和参考。

1 试验对象及试验体系

1.1 试验对象

本研究在一款1.5 L废气涡轮增压中冷进气道喷射汽油机上,保持发动机本体、外围附件及燃烧系统不变,布置氢气缸内直喷系统,并重新设计进气歧管,搭建了氢气发动机试验样机。样机采用铝合金缸体缸盖、铝合金进气歧管,4气门双顶置凸轮配气机构,其主要技术及结构参数见表1。氢气缸内直喷系统主要布置工作包括:在原机缸盖上加工氢气喷嘴安装孔道,以安装外开式喷氢器,布置氢气供给轨道,优选冷型火花塞,并重新加工铝合金进气歧管总成,同时在进气系统中加装博格华纳生产的电子增压器,其技术参数如表2。

表1 发动机主要技术及结构参数

表2 电子增压器的基本性能参数

为控制氢气喷嘴在发动机上的喷射脉宽、喷射正时和喷射压力,设计了氢气喷射控制系统,主要由汽油机原ECU控制单元、信号控制发生器、氢气喷嘴执行控制模块以及CAN线构成,架构示意图见图1。信号控制器模块读取发动机原机ECU的曲轴位置、凸轮轴位置以及原汽油喷射器等相关信号,解析出氢喷嘴的喷射正时、喷射压力和喷射脉宽信息,通过CAN线输入到氢喷嘴执行器模块,控制氢气喷嘴的阀门开启,最终实现缸内氢气喷射可控的目标。本试验中,氢气经过两级减压后,使氢气轨的压力保持为1.5 MPa,为避免氢气在歧管内发生后回火,同时兼顾氢气与空气的混合均匀度,氢气喷射始点SOI为压缩上止点前130°~200°,且喷射脉宽控制在0.7~6 ms。

图1 氢气喷射控制架构示意

1.2 试验体系

氢气发动机台架试验测控系统主要设备包括奥地利AVL PUMA控制系统、曲轴编码器、燃烧分析仪、进气温控系统、机油温控系统、冷却水温控制系统,所搭建的台架测试系统示意见图2。采用RHEONIK氢气流量计与热线式空气流量计测量氢气发动机不同运行工况下的氢耗量和新鲜空气进气量;采用kistler打孔式缸压传感器采集缸内的瞬态压力,排放分析仪为HORIBA MEXA-7400。试验系统主要仪器设备见表3。

图2 氢气发动机测控台架

表3 试验系统主要仪器设备

为探索研究不同下的氢气缸内直喷燃烧过程和HC、CO、NO的排放特性,进行了不同工况、不同下的3种气体排放物测试。此外,为进一步降低氢发动机由于机油消耗带来的HC、CO排放问题,选取两组不同张力参数的活塞环组,分别测试不同运行工况下的HC、CO排放。两组不同活塞环组的参数见表4。

表4 活塞环组参数

由于原机增压器的增压能力有限,为了明晰不同负荷极限稀薄燃烧下的NO排放特性,试验时采用在进气系统中串联电子增压器增强增压能力的方式,探索中高转速、中大负荷下的稀燃极限,以期实现NO的近零排放,同时对比分析了氢气发动机与汽油机原机的外特性。试验中缸内平均有效压力(BMEP)循环变动率CoV控制在3%,增压中冷后的进气温度控制为(35±2) ℃,发动机冷却系统水温、机油温度控制为(85±2) ℃,试验环境温度和环境压力分别为25 ℃和0.1 MPa。同时,规定喷入缸内燃料完全燃烧50%质量分数时的发动机曲轴转角为燃烧相位,即MFB50(Mass Fraction Burning 50%,MFB50),规定喷入缸内燃料完全燃烧质量分数从10%到90%转过的曲轴角度为燃烧持续期,即MFB10-90(Mass Fraction Burning 10%~90%,MFB10-90),以研究氢气直喷发动机的燃烧特性。

2 试验结果与分析

2.1 汽油原机与氢发动机外特性对比

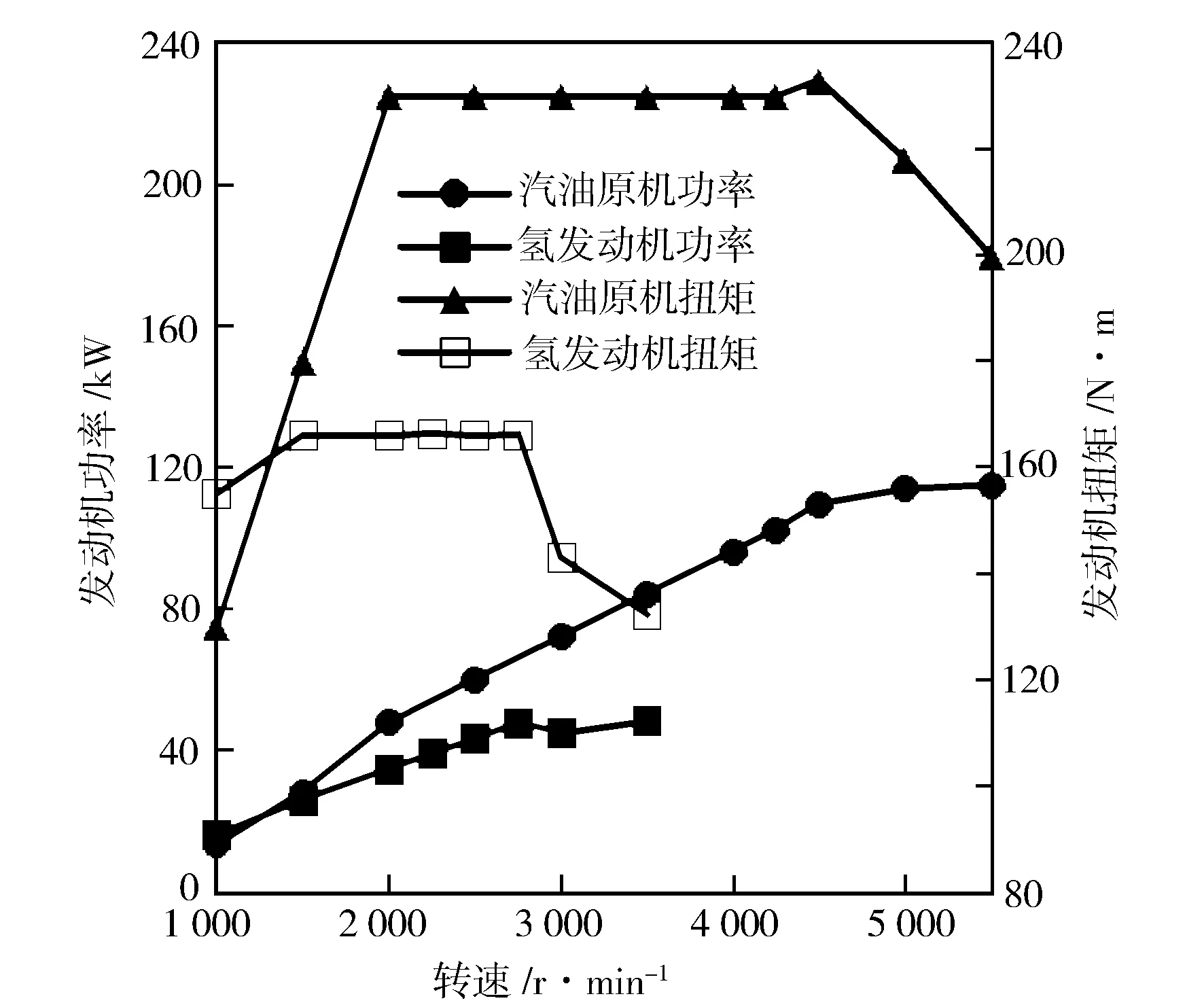

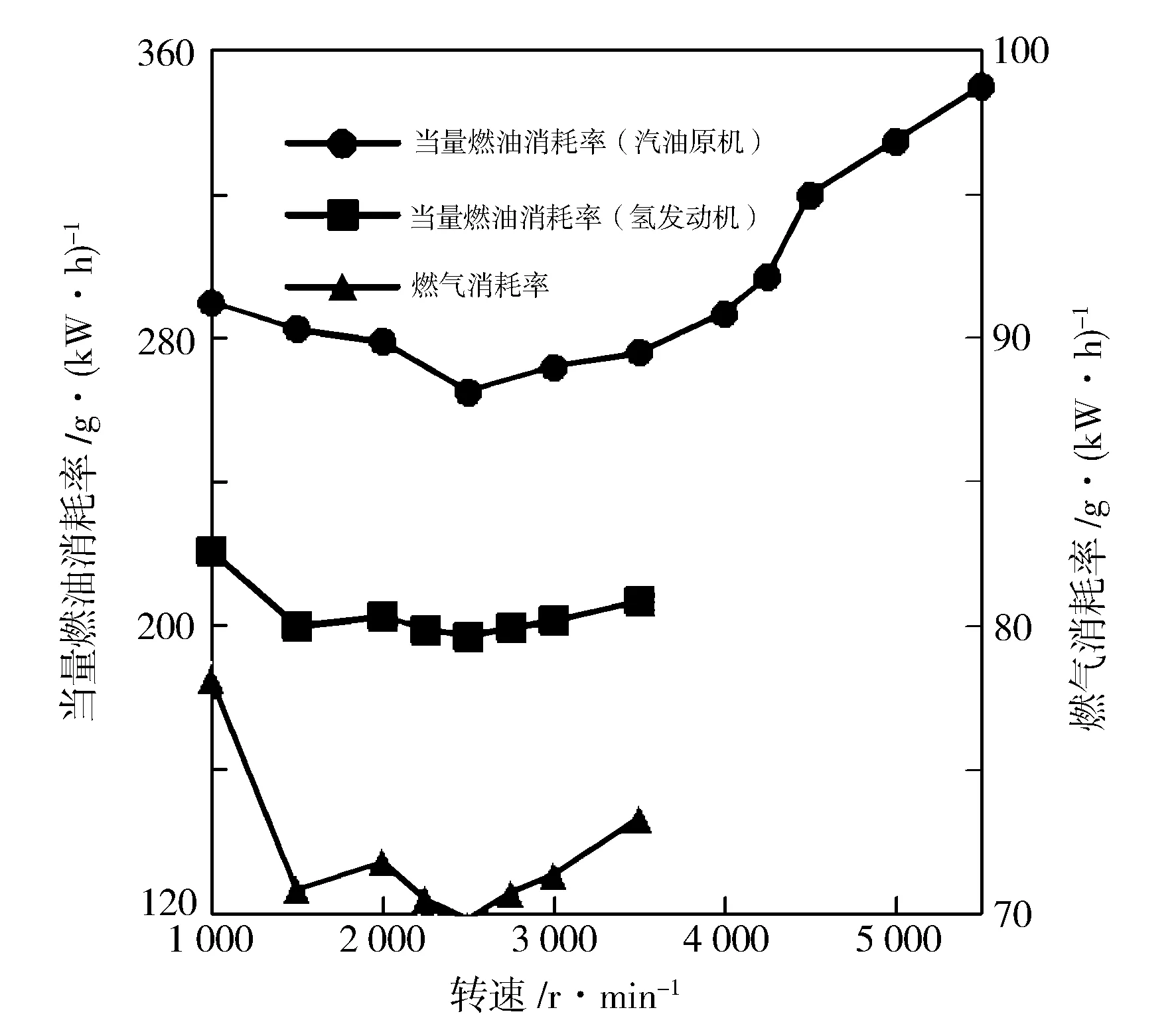

进行了汽油原机改装成氢发动机后的外特性试验,分别取氢气、汽油的低热值为120 MJ/kg与42.5 MJ/kg,计算了氢气发动机折合汽油当量燃油消耗量,试验结果见图3和图4。

图3 氢发动机与汽油原机外特性对比

图4 氢发动机与汽油机原机经济性对比

由3可以看出,试验用的氢发动机功率和外特性扭矩低于汽油原机,这主要是由于电子增压器进气流量的限制。分析认为,良好的增压匹配和燃烧组织可以提升氢发动机外特性至原机水平。图4的结果表明,氢气发动机在试验工况范围的能耗大大低于汽油机,当量燃油消耗率下降幅度超过30%,燃气消耗率在70~80 g/(kW·h)之间,具有优越的经济性能。

2.2 2 000 r/min 不同负荷下NOx排放性能

氢气发动机运转在2 000 r/min,平均有效压力BMEP在0.2 MPa和0.8 MPa时,进行了不同过量空气系数下氢气发动机的NO排放试验对比研究,试验结果见图5。由于原机增压器的增压能力有限,因此2 000 r/min@0.8 MPa运行时,大于1.8后,电子增压器开始工作,以达到理想的过量空气系数。图6和图7分别示出0.2 MPa和0.8 MPa不同负荷运行时氢气发动机的燃烧特性。

图5 2 000 r/min不同负荷和空燃比下NOx排放

图6 2 000 r/min@0.2 MPa时不同λ下燃烧特性

图7 2 000 r/min@0.8 MPa时不同λ下燃烧特性

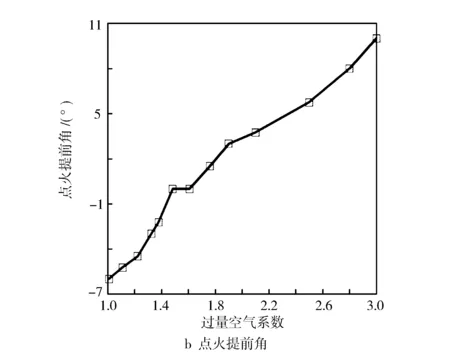

从图5可以知道,氢气具有良好的超稀薄燃烧特性,稀薄燃烧的过量空气系数可以达到3;试验中NO排放量的峰值出现在为1.1附近,大于2.8后,NO排放接近0。在0.2 MPa的低负荷运行时,通过调整点火提前角可使不同过量空气系数下燃烧相位始终保持在上止点后8°的最优位置,且燃烧持续期MFB10-90在20°曲轴转角范围内,实现了性能优越的燃烧输出(见图6);随着负荷的增加,氢燃料化学计量空燃比燃烧时,为抑制高温带来的爆震倾向,点火提前角推迟到了上止点后6°,此时的MFB50为上止点后14.88°,相比最优燃烧相位略微推后,但随着稀燃程度的加深,0.8 MPa的燃烧相位在约为1.8时回到了8°附近,取得了较好的燃烧效果(见图7)。

分析认为,由于氢气属于气体燃料、分子小,且层流火焰传播速度是汽油的6倍左右,在空气中有宽广的燃烧浓稀限,所以在发动机上实现了大于3的超稀薄燃烧。稀薄燃烧提升了缸内工质多变指数、降低了最高燃烧温度、减少了传热损失,保持了良好的燃烧特性。NO污染物的生成条件为高温、富氧和高温持续时间,当为1.1时,此时缸内燃烧温度高,氧氛围充足,NO排放出现峰值;而大于2.7后,缸内燃烧温度降低到了1 900 K以下, NO无法生成,因此NO排放接近0。0.8 MPa负荷与0.2 MPa的排放趋势一致,峰值排放出现在为1.1附近,由于负荷增大和缸内氢气中心燃烧温度较高,NO排放较高,约为10 000×10;而当为1.72时,废气涡轮增压器放气阀已完全关闭,增压器能力处于极限状态,此时NO排放为4 233×10,大大高于常规燃油发动机水平;电动增压器开始工作后,0.8 MPa负荷的稀薄燃烧极限进一步拓展,同样当大于2.7后,NO排放接近0。

2.3 稀薄燃烧极限下的NOx排放

从第2.1节可以知道,氢气可在发动机上实现达到3的超稀薄混合气燃用,燃烧特性稳定,有利于氢气发动机万有特性全MAP NO排放的降低,同时电子增压器的加装较大幅度拓展了新鲜充量泵入能力,有利于NO排放的进一步降低。为此,进行了转速1 000~3 500 r/min,负荷0.1~1.4 MPa的万有特性NO排放试验,结果如图8和图9所示。

从图8和图9可以看出,在试验的万有特性MAP内,电增压工作时在大部分工况达到3的理想水平,由于电子增压器流量的限制,随着负荷和转速的升高,功率增大导致进气需求量持续增大,逐渐下降,在3 000 r/min@1.4 MPa时,接近2,此时NO排放量超过了900×10(见图9);当大于2.7后,NO排放处于10×10以下,而当值在3附近时,NO排放为0~5×10,处于近零排放水平。

图8 不同转速和负荷工况下的λ极值

图9 稀燃极限下的NOx排放特性

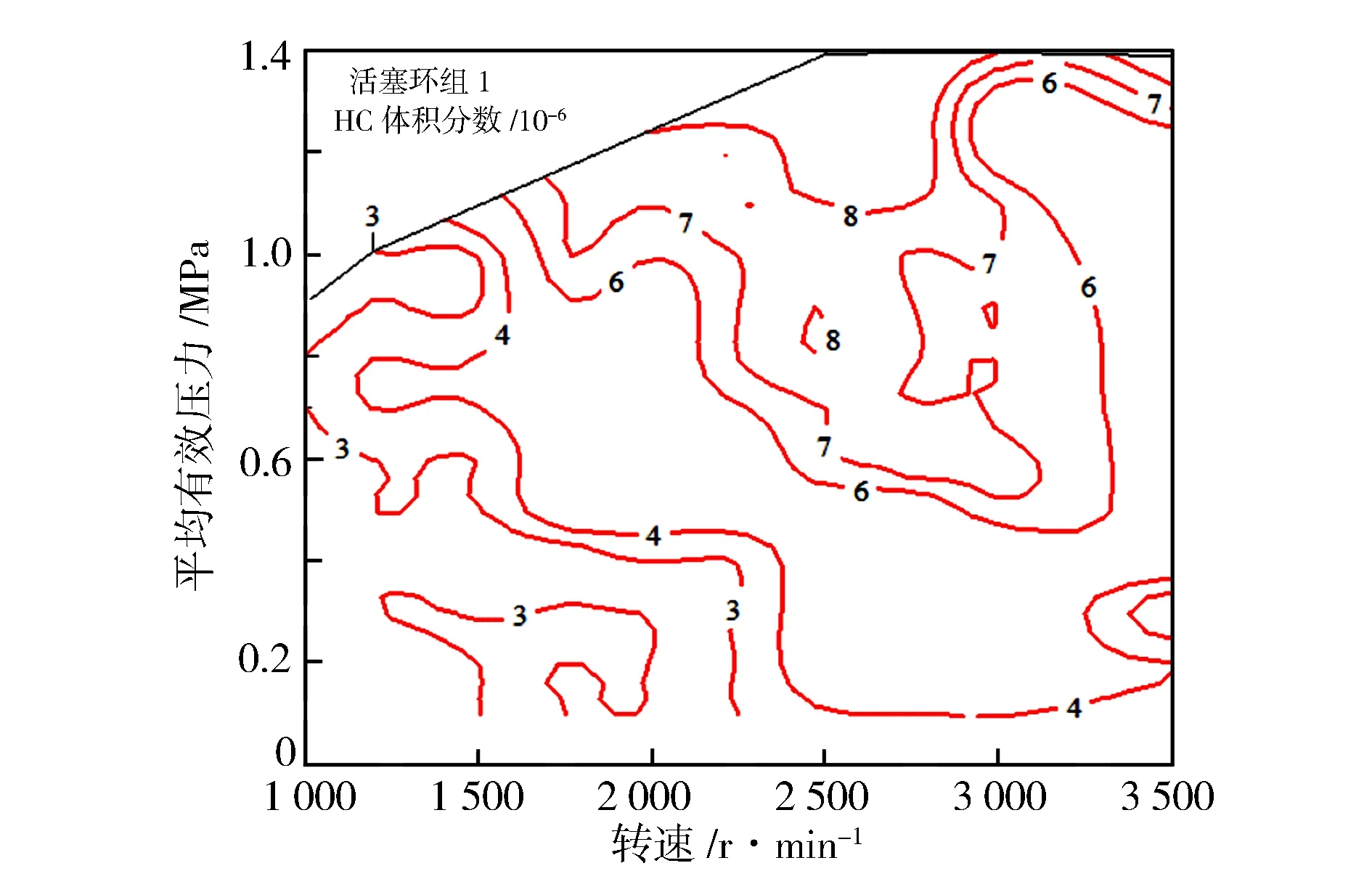

2.4 稀薄燃烧极限下的HC、CO排放

氢气不含碳元素,从理论上讲氢气发动机尾气不含HC、CO等有害污染物,但发动机运转过程中存在润滑油消耗,因此会有少量的HC、CO排放物。发动机活塞环是影响机油消耗的重要零部件,因此进行了电增压处于工作状态、稀燃极限、不同活塞环张力下的氢气发动机HC、CO排放试验,试验结果见图10至图13。

图10 稀燃极限下的HC排放特性(活塞环组1)

图11 稀燃极限下的HC排放特性(活塞环组2)

图12 稀燃极限下的CO排放特性(活塞环组1)

图13 稀燃极限下的CO排放特性(活塞环组2)

图10至图13的试验结果表明,两组不同张力活塞环组的HC、CO都呈现出近似的总体变化规律,高转速、高负荷时排放较高,低转速时排放较低;相比于低张力活塞环组1,高张力活塞环组2的HC、CO排放较低,在5×10以下,接近零排放水平。分析认为,氢气发动机转速负荷较低时,活塞、缸套变形小,活塞环收集缸壁润滑油的效果好,同时缸内最高燃烧压力低,燃烧室边界覆膜层不容易被破坏,这些因素共同导致低速低负荷时HC、CO排放较少;而高转速高负荷时缸内燃烧温度高、最高燃烧压力大,同时发动机本体变形相对变大,机油消耗增多,造成HC、CO排放略高。高张力活塞环组2与缸内的配合更紧密,收集机油的效果更好,因此机油消耗量会下降,进而使氢气发动机的HC、CO接近零排放。

综合上述分析可以知道,稀薄燃烧程度决定了氢气发动机NO排放水平,当在3附近时,缸内稀释程度大,火焰中心燃烧温度大幅下降,氮氧化合生成NO的条件被破坏,NO污染物的生成被有效抑制;同时通过优化活塞环组张力,控制减少机油消耗,能大幅降低HC、CO排放水平。

3 结论

a) 在试验的工况范围内,相比于汽油原机,氢发动机具有优越的经济性,折合汽油当量燃油消耗率下降超30%;

b) 过量空气系数以及负荷对氢气发动机NO排放量有较大影响,在2 000 r/min下,氢气发动机运行于0.2 MPa和0.8 MPa时,NO峰值排放量均出现在约1.1时,且负荷越高,峰值排放量越大,但通过加深稀薄燃烧程度,可以有效降低NO排放;

c) 氢气发动机具有良好的超稀薄燃烧性能,电动增压器能有效拓展氢气发动机的稀燃极限,过量空气系数最高可达到3以上;在试验的工况范围内,当大于2.7时,NO排放低于10×10,接近零排放水平;

d) 氢气不含碳元素,含碳气体污染物排放处于较低水平,通过优化增大活塞环组张力,可有效降低HC、CO的排放到5×10以下,达到近零排放水平。