涡轮增压器气动轴向力的数值计算

房桐毅,李琦,刘淑华,杨枫

(中车大连机车研究所有限公司,辽宁 大连 116000)

由于涡轮增压器转子运行在不同压力环境下,转子在工作过程中承受轴向推力。随着工况的变化,不仅推力的大小会变化,方向也可能会随之改变。轴向力是推力轴承设计的主要输入参数,影响转子的轴向振动特性,其计算的准确与否将直接影响涡轮增压器的可靠性和寿命。涡轮增压器的轴向力可以采用理论公式进行计算。随着计算机技术的发展,越来越多的人采用计算流体动力学软件对轴向力进行计算,相关试验研究也在不断发展。文献[2]应用FINE/Turbo对压气机和涡轮的流场进行计算,运用Fluent软件对轮盘背部空间进行流场计算,并与理论计算结果进行对比分析。文献[3]应用公式对离心压气机进行计算,并与试验结果进行对比。文献[4]分别应用公式和数值模拟对某增压器涡轮级轴向力进行计算,对结果进行对比,并分析两者之间的差异,得出了随着转速的增加两种方法之间的差异逐渐减小的结论。文献[5]基于CFX对涡轮增压器的轴向力进行计算,并考虑了不同轴向间隙大小对轴向力的影响。文献[6]应用FINE/Turbo对涡轮增压器轴向力进行计算,总结了压气机轴向力随流量及转速的变化规律。文献[7]应用FINE/Turbo计算了涡轮增压器不同转速下轴向力大小,并且研究了叶顶间隙及轮背压力对轴向力的影响。文献[8-9]在增压器性能台架上对轴向力进行测量,并给出起机和停机时轴向力的瞬态变化特性。文献[11]对离心压气机的轴向力进行试验研究,并对比了理论公式和CFD计算的结果,分析了两种计算方法的利弊。本研究以某型涡轮增压器为对象建立模型,计算了不同工况下压气机和涡轮机的轴向力,总结了增压器在不同运行状态所受到的轴向力,并进一步分析了压气机轮背篦齿对轴向力的影响。

1 研究对象

1.1 几何模型

涡轮增压器的轴向力是压气机端受力和涡轮机端受力的合力,将压气机和涡轮机受力分解为工作面受力,和非工作面受力,两个部分(见图1)。本研究将涡端指向压端设为正向,增压器受力=-++-。

图1 涡轮增压器转子轴向力示意

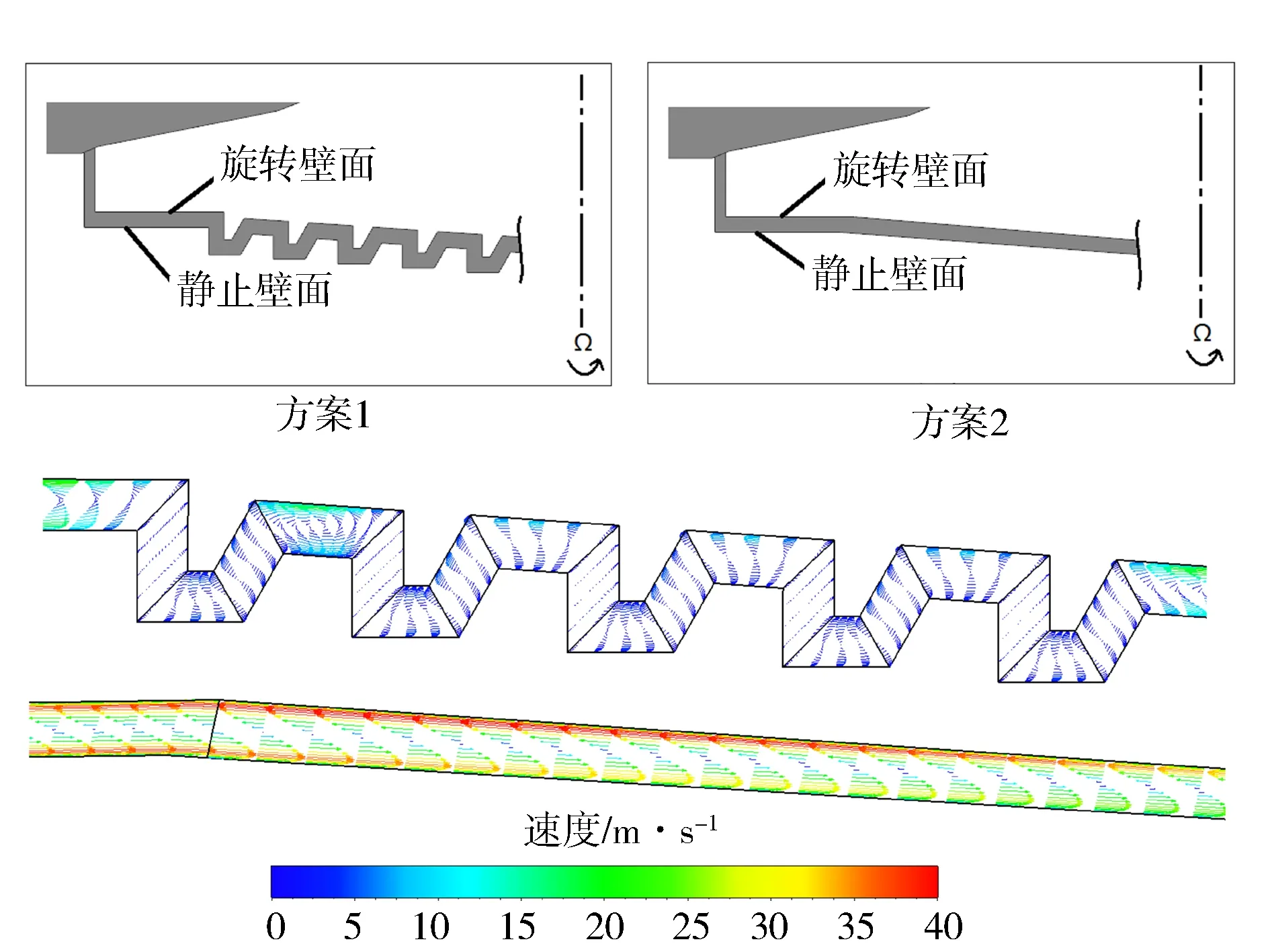

压气机级包括离心压气机、无叶扩压器、压气机壳、气封圈。离心式压气机包括9片主叶片及9片分流叶片。现有文献中离心式压气机轮背普遍没有加篦齿结构,本研究中压气机轮背包括两种方案:方案1,添加5个篦齿;方案2,没有篦齿。涡轮级包括混流式涡轮、喷嘴环、涡轮机壳、隔热罩,其中涡轮叶片数为11片,喷嘴环叶片数23片。

1.2 网格模型

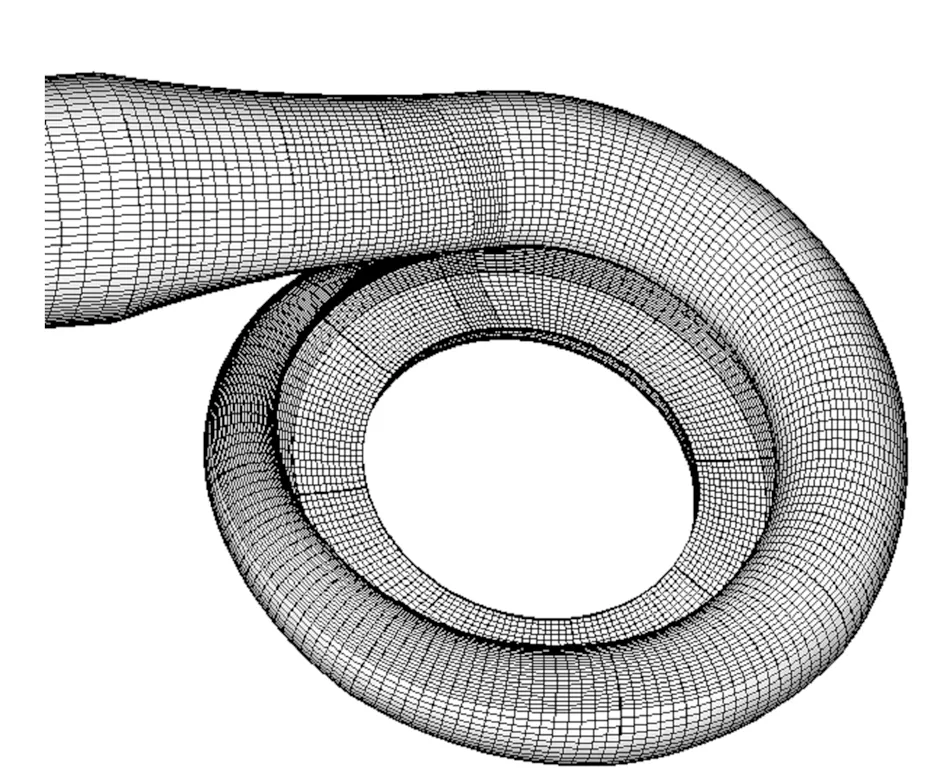

压气机级网格模型包括两部分,一部分是压气机壳流道及无叶扩压段流道,另一部分是转子主流道及轮背间隙通道。压气机壳流道及无叶扩压段流道为静止区域,两部分流道作为整体进行六面体网格划分。转子主流道及轮背间隙通道为旋转区域,将这两部分作为整体进行六面体网格划分,其中转子轮背网格分为两种,一种有篦齿特征,另一种没有篦齿特征。壁面第一层网格厚度为0.005 mm。网格模型见图2和图3。

图2 压气机壳及无叶扩压段流道网格

图3 叶轮流道网格

涡轮级网格模型包括三个部分:涡轮壳流道、喷嘴环流道和转子主流道及轮背间隙流道。涡轮机壳流道及喷嘴环流道为静止区域。转子主流道及轮背间隙通道为旋转区域,这两部分作为整体进行六面体网格划分。壁面第一层网格厚度为0.005 mm。网格模型见图4和图5。

图4 涡轮壳及喷嘴环流道网格

图5 涡轮转子流道网格

2 计算求解

2.1 求解器及数值方法

求解基于三维黏性雷诺平均N-S方程,湍流模型选择SST k-ω双方程模型,空间离散采用二阶精度中心差分格式,时间迭代采用四阶显示龙格-库塔法,进口域延长三倍水力直径保证进口边界层得到充分发展,出口域延长三倍水力直径保证不出现回流。

2.2 边界条件

进口给总温、总压,出口给静压,固体壁面采用绝热无滑移壁面。在旋转域中,除轮毂、叶片表面及轮背之外其他壁面均设为静止壁面。压气机级与涡轮级各部件之间转静交界面均采用转子冻结法进行数值传递。计算工质使用理想气体。

2.3 模型验证

为了校验模型及求解的准确性,以增压器在试验台上进行的自循环试验条件为依据,对增压器性能进行全工况计算,并将试验数据与方案1计算结果进行对比。增压器轴向力与压比及膨胀比强相关(由于压气机入口和涡轮出口均与大气环境相连,此处与文献[10]在试验中得出轴向合力与涡轮入口压力及压气机出口压力有明确关系的表达并无实质上的区别,按照惯例将压力无量纲化),按照涡轮增压器通用特性给出了压气机的折合流量-压比、涡轮机的膨胀比-相似流量的对应关系(见图6和图7)。可以看出,在中低转速范围内计算结果与试验数据吻合良好,在高转速范围,压气机计算压比略高于试验值,涡轮机计算流量略小于试验值,最大偏差不超过1%,表明文中模型及数值方法可以满足工程应用的要求,能够比较准确地得出增压器内部的压力分布。

图6 压气机流量-压比性能曲线对比

图7 涡轮膨胀比-流量曲线对比

2.4 气动轴向力

气动轴向力主要是由转子表面两侧的压力差所产生的,可以将压比和膨胀比作为轴向力的函数表示(见图8和图9)。压气机所受的轴向力由涡端指向压端,而涡轮所受的轴向力由压端指向涡端,压气机轴向力的绝对值随着压比的增大而增大,涡轮轴向力的绝对值随着膨胀比的增大而增大。当转速一定时,压比和膨胀比与叶轮和涡轮轴向力近似为线性关系。当压气机转速提升时,其功耗增加,这部分功耗用于气流绝对动能的增加,化为通用参数即为流量和压比的增加,如果保持流量不变,压比将会提高,如果保持压比不变,流量将会增加。如图6所示,当转速间隔取值比较大时,流量和压比都有明显的变化。所以压气机转速通过影响压比继而影响压气机轴向力,具体体现为轴向力随转速升高而增大。涡轮端轴向力也能得出类似结论。由此可见,影响叶轮及涡轮表面压力大小及分布的因素,会对轴向力产生一定影响。

图8 方案1压气机轴向力FC

图9 涡轮轴向力FT

现有文献中对轴向合力的数值计算大部分是基于部分工况进行的,针对这种情况,本研究对涡轮增压器在全工况范围所受轴向合力进行计算。

当增压器在试验台进行自循环试验时,可以通过改变燃烧室喷油量和阀门开度来调节涡轮增压器的转速,转速稳定后同时采集压气机及涡轮的流量、压力、温度等参数作为这一工况的输出。但对于数值计算来说,压气机级和涡轮级的计算是独立进行的,所以计算合力时需要涡轮和压气机处于同一工况。由于本研究计算的边界条件依据自循环试验数据,所以计算合力时,压气机和涡轮均处于同一功率平衡的工况点。在同一工况下,压比和膨胀比之间的关系涉及因素较多,难以精确表达,而压气机和涡轮的质量流量之间存在简单的关系(涡端质量流量为压端质量流量与燃油质量流量之和),所以文中选择建立轴向合力、增压器转速以及压气机质量流量之间的关系来反映全工况涡轮增压器轴向合力图(不包括起停机工况)。由图10可见,在同一转速下,轴向合力随着流量的减小而增加,这是由于随着流量的减小,压比逐渐增加,随之增大,而涡轮膨胀比逐渐减小,随之逐渐越小,所以增压器转子的轴向合力逐渐增加。

图10 涡轮增压器轴向合力F

理论上增压器在运行过程中存在轴向不受力的情况,即压气机和涡轮受力大小相等、方向相反。工况1C和工况2C为低转速大流量的运行点,可以看出,这两点的轴向合力为负值,说明增压器在运行的过程中,轴向合力不仅大小会发生变化,方向也会发生变化。方向的变化也会出现在起机和停机的工况。图中1~5为配机点工况,虚线为相应的轴向力变化趋势,在工作过程中,增压器轴向合力随转速流量升高逐渐增大,轴向力方向由涡轮指向压气机。1S~5S为靠近喘振边界的工况,1C~5C为靠近阻塞边界的工况,可以看出,当增压器运行线靠近阻塞边界时所受轴向力较小,运行靠近喘振边界时所受轴向力较大。

2.5 篦齿对轴向力的影响

篦齿是燃气轮机常用的一种有效封严结构,文献[13-17]对齿腔内部流动机理及不同篦齿形式对封严效果的影响进行了研究。有些离心压气机轮背也有篦齿结构,但此结构对于轴向力的影响尚未见报道,本研究针对这种情况做了进一步的研究。

经过计算发现,两方案压气机的压比和流量比较接近,最大偏差不超过0.5%,对于存在轴向活塞环的压气机而言,可以认为当压比在3以下时,篦齿对流量和压比无明显影响。由图11可以看出,无篦齿的方案压气机端承受更大的轴向力,两者之间轴向力最大相差6.3%,最小相差1.3%,且随着转速的增加,差值逐渐减小。

图11 两方案压气机轴向力FC对比

如图12所示,两种结构的轮背压力均随着半径的减小而逐渐减小,有篦齿的结构轮背压力梯度更大,在旋转轴附近,带有篦齿的结构压力更低,能够减少结构间隙造成的泄漏。因蜗舌的存在及压气机壳几何周向非均匀性,轮背压力分布不均匀,尤其是在蜗舌附近,轮背圆盘1到3点钟方向,存在明显的低压区。随着转速的升高,这部分的影响更加明显,有篦齿的压力分布均匀性更好一些,不均匀性被限制在外缘附近,靠近中心处不均匀性被基本消除。带有篦齿的结构使轮背压力分布更为均匀,减小了压气机叶轮压力分布不均产生的负面影响。

图12 压气机轮背表面压力分布对比

图13示出两方案压气机轮背子午面的速度矢量。在离心力及流体黏性的共同作用下,靠近旋转壁面一侧的流体速度方向由旋转中心指向叶轮外缘;在外缘压力的作用下,靠近静止壁面一侧的流体速度方向由叶轮外缘指向旋转中心。这两部分气流速度方向相反,在轮背间隙区域形成较为明显的剪切流。这种剪切作用使得方案1在每个齿腔内都形成一个小涡,方案2在相应位置形成一个大涡(见图14)。篦齿通过空间急剧变化,改变了气流的运动状态,可以看出,方案1的气流在绕过轮背篦齿时不仅速度大小发生变化,速度方向也发生改变。

图13 两方案压气机轮背间隙区域子午面相对速度矢量

图14示出两方案压气机轮背子午面湍动能分布对比。可以看出,两方案的湍动能都随径向尺寸的减小而逐渐减小,对于轮背篦齿结构来说,在经过最外侧篦齿时,湍动能有明显的升高,表明最外侧齿腔对动能的损耗占比最大;在经过靠外侧第二、第三齿时,湍动能也有一定的升高;在流经靠外侧第四、第五齿时湍动能的变化并不明显,表明这两个齿对动能耗散贡献较小。结合图13可以说明,交错型篦齿能够改变由于轮背高速旋转对壁面附近流体产生的离心力作用,涡流使动能耗散增加,减小了壁面附近流体的径向速度,从而改善了蜗舌下游轮背静压分布的不均匀性。

图14 两方案压气机轮背间隙区域子午面湍动能

3 结论

a) 当涡轮增压器在试验台进行自循环试验时,在保持固定转速的条件下,涡轮增压器的轴向合力随流量的减小而增加;一般情况下合力的方向由涡轮指向压气机,在某些低速大流量的工况,轴向力方向会反转,影响叶轮及涡轮表面压力大小及分布的因素,会对轴向力产生一定影响;

b) 对于中低压比的涡轮增压器,交错型篦齿结构对压气机轴向力大小影响较小,但篦齿对泄漏到轮背间隙内的流体所携带的能量有一定的耗散作用,影响了轮背壁面高速旋转所引起的气流速度和压力的径向分布,使其周向分布更为均匀,抵消蜗舌和压气机壳几何周向非均匀性对流动的影响,减小转子运行过程中不平衡力对轴承造成的冲击,每个篦齿对湍动能的影响有所区别,距离旋转中心越远的篦齿对动能耗散的贡献越大。