No.96-L03+型标准绝缘箱自动制造技术

祁伟民,李 芳,屈继强,金 鑫,周春立,华学明

(1.沪东中华造船(集团)有限公司,上海 200129;2.上海交通大学上海市激光与材料改性重点实验室,上海 200240;3.中国船舶电站设备有限公司,上海 200129;4.上海宝业机电有限公司,上海 201900)

0 引 言

液化天然气(Liquefied Natural Gas,LNG)运输船液货围护系统是LNG 船的核心装置之一,目前正逐渐向高可靠性、低蒸发率、低生产成本和低维护费用等方向发展。由我国自主研发设计的第四代17.4 万mLNG首制船于2017 年11 月在沪东中华造船(集团)有限公司(以下简称“沪东厂”)开始建造,该船采用了法国GTT公司最新一代No.96 L03 +型液货围护系统,其蒸发率仅为0.1%,低温绝缘性能相比以往提升了30%以上。

No.96 型液货围护系统的舱体为八边形,由10 个面组成,见图1。每个面有主、次2 个屏蔽层,每个屏蔽层都由屏壁和绝缘箱组成,其中屏壁材料是厚度为0.7 mm的殷瓦钢。No.96 型液货围护系统的绝缘箱为填充珍珠岩的胶合板木箱,其中,主层绝缘箱高度为230 mm,次层绝缘箱高度为300 mm。No.96 L03 +型液货围护系统的主、次屏壁仍为殷瓦钢,主层绝缘箱与No.96 型标准绝缘箱相比,高度不变,内部填充物由珍珠岩改为了玻璃棉。次层绝缘箱变为2 层,总高度仍为300 mm,其中原木箱厚度减小到92 mm,内部填充物也改为玻璃棉,底部增加一层高度为208 mm的聚氨酯R-PUF泡沫。

图1 No.96 L03 +型液货围护系统

上述174 000 m的L03 +型LNG船上有4 个液货舱,每个液货舱内的标准绝缘箱共有6 类,数量为4 万多个。No.96 L03 +型液货围护系统的主层绝缘箱仅填充材料发生了变化,绝缘箱本体的制造方法可与原制造方法保持一致。本文主要介绍次层绝缘箱的制造方法。

1 No.96-L03 +型绝缘箱分析

1.1 液货舱分区和绝缘箱的特点

在各液货舱内部的不同区域安装不同型号的绝缘箱,主要分为普通箱区域、加强箱区域和超级加强箱区域,见图2。不同图样表示的是储罐内的不同区域,组成各区域的绝缘箱的种类亦各不相同。No.96-L03 +型液货舱的普通箱区域位于液货舱的平面部分,其标准绝缘箱型为K1和K3,其中,K1 为次层绝缘箱,K3 为主层绝缘箱;加强箱区域位于液货舱底部靠近角落的区域,其标准绝缘箱型为K2 和K4,其中,K2 为次层绝缘箱,K4 为主层绝缘箱;超级加强箱区域区域位于液货舱顶部靠近角落的区域,其标准绝缘箱型为K5 和K7,其中,K5 为次层绝缘箱,K7 为主层绝缘箱。K1 箱由聚氨酯材料与胶合板粘接而成;K3、K4 和K7 箱为单层胶合板木箱;K2 和K5 箱由胶合板和聚氨酯R-PUF 泡沫2 层组成,二者的外形基本相同,可采用相同的工艺制造。表1 为No.96 L03 +型液货围护系统标准绝缘箱参数。下面以K2 箱为例进行分析。

图2 液货舱内部区域分布图

表1 L03 +型液货围护系统标准绝缘箱参数

1.2 K2 型双层标准绝缘箱

K2 型双层标准绝缘箱示意图见图3。上层箱体的外形尺寸(长×宽×高)为1 140 mm ×999 mm×92 mm。箱体内部由6 块长而窄的胶合板分隔成7 个隔间,内部隔板厚12 mm,每个隔间内都填充有玻璃棉,箱体侧面还留有4 个间距相同的小孔,用于通入惰性气体。下层箱体的外形尺寸(长×宽×高)为1 182 mm×999 mm×208 mm。

图3 K2型双层标准绝缘箱示意图

2 制造工艺流程设计

沪东厂现有的生产线仅能生产单层的胶合板木箱,生产流程见图4a。标准绝缘箱自动生产线的主要工序包括:部件板装配;侧板打钉;箱体底板装配及打钉;箱体翻转;箱体整平;玻璃棉填充;箱体顶板固定及打钉;成品检验与包装。图5 为绝缘箱生产线工位图,其中虚线框内的各工位为原有生产线的工位布置情况。首先,在M10 和M20工位,操作工在模具盘上拼装上层箱体的框架,搭载各插板并进行固定;其次,由机器人R1 完成箱体侧板的自动打钉;最后,在M30 工位由操作工拼装底板,由机器人R2 自动打钉。在生产线的起始端和末端分别设计升降机工位,生产线为上、下双层结构。箱体流转到后升降台工位,由机器人R3 抓取箱体,完成翻转之后送入整平工位;模具盘经过末端升降机下降,沿下层流水线返回到生产线起始端,随后再上升,重复利用。

图4 绝缘箱制造工艺流程图

图5 绝缘箱生产线工位图

2.1 双层绝缘箱的制造流程

L03 +系统中出现了K2 型双层箱,根据K2 型标准绝缘箱的结构,需先将上层箱体四周框体与底板连接,并翻转180°,进行上、下箱体对中拼接,其次进行玻璃棉填充,最后对盖板进行安装和固定。这样,绝缘箱的组装流程与原先的流程不完全相同,对原有生产线进行改造和优化,从而满足新的生产需求,这是十分必要的。经分析,K2 型标准绝缘箱上层箱体部分的制造流程与原有单层箱体的制造流程基本一致,因此原生产线中整平工位之前的相关工位可保留。需增加下层R-PFU搬运、装配和打钉等制造环节,改造之后的绝缘箱自动生产线布置如图5 所示。此外,对原有生产线中的填充工位进行改造,设计玻璃棉自动填充机构。限于篇幅,此处不再详细介绍。

2.2 P-RFU装配打钉

对于双层箱体的结构,在上层箱体的底板打钉完成之后,在填充绝缘材料之前,需完成R-PFU装配和打钉,包括翻转、对中、打钉和再搬运等一系列流程。具体来说,就是在机器人R2 完成打钉之后,由机器人R3将上层箱体搬运到对中台上,与已放置在操作台上的下层箱体进行对中,随后由另一台机器人对下层箱体与上层箱体进行叠合打钉,打钉完毕之后,由机器人R3 将箱体搬送至整平区域的传送带上,完成后续的制造流程。相比原No.96 系统的绝缘箱生产线,新系统为实现对双层箱体绝缘箱的生产,在原生产线上新增加2 台机器人,一台用于实现下层聚氨酯泡沫板的上料,一台用于实现上层箱体与下层箱体的叠合钉钉。为保证上层箱体与下层箱体对中拼接的尺寸满足要求,设计专用的对中台,实现2 层箱体的自动对中。

具体组装步骤如下:

1)在M10 工位,在预先搭载好的模具盘上放置切割好的上层箱体侧板和箱体内部隔板,并在M20 工位由操作工进行人工预打钉;

2)由机器人R1 完成对上层箱体侧面框架的打钉;

3)在M30 工位,在完成侧板打钉的上层箱体框架上加载箱体底板,由人工预打钉,对底板进行初步定位;

4)由机器人R2 对箱体底板进行打钉;

5)由机器人R6 搬运一个下层箱体放在对中台上;

6)由机器人R3 将上层箱体从物流线上取下来并将其翻转,与下层箱体叠放在一起;

7)由对中台上的气泵推动挡板,使上、下2 层箱体对齐之后,由机器人R5 对上层箱体与下层箱体进行叠合打钉;

8)将结合完毕的箱体搬离对中台,运送至一旁的传送带上,继续进行后续的整平和玻璃棉填充步骤;

9)在M40 工位由人工加装箱体盖板,并打钉固定;

10)由传送带将上层箱体传送至机器人R4 处,由机器人R4 对其盖板进行打钉。

由上述分析可知,整个双层箱体式箱型的组装过程:对于上层箱体来说是打钉→搬运→对中→打钉→搬运→填充→打钉的过程;对于下层箱体来说是搬运→对中→打钉→搬运→填充→打钉的过程。

在机器人R5 钉合上层箱体与下层箱体时,双层标准绝缘箱型的钉位见图6。由图6 可知,在每条长方形隔间的中部和箱体边缘都有钢钉对上、下2 层箱体加以固定,其中,每个K2 箱型的箱子需要36 个钉子固定上、下2 层箱体,每个K5 箱型的箱子需要54 个钉子固定上、下2 层箱体。

图6 K2和K5上、下2层箱体连接钉位图

3 绝缘箱自动生产线系统运行测试

在管理学领域,流程节拍指的是某一生产线连续完成相同的2 个产品的间隔时间,即完成1 个产品所需的平均时间。影响生产节拍的最重要因素是整条生产线上耗时最长的工序,称之为“生产瓶颈”。只要能把生产瓶颈的时间缩短,整条流水线的效率就会明显提高。优化瓶颈是优化生产线的重要方法。若采用直线型流水线,则把双层箱体结构箱型的所有生产步骤(见图7a)拆分开来,分别计时,由此可得以下流程:

图7 初始生产流程和优化后流程图解

1)在M20 工位,由操作员在模具台上夹持胶合板散件并进行预打钉;

2)由机器R1 人打钉;

3)在M30 工位,由人工放置箱体底板并进行预打钉;

4)由机器人R2 打钉;

5)由机器人R6 运送下层箱体;

6)由机器人R3 搬运初步成形的上层箱体;

7)由机器人R5 打钉;

8)机器人搬运上、下2 层已结合完毕的箱体,进入后续整平和填充绝缘材料的步骤。

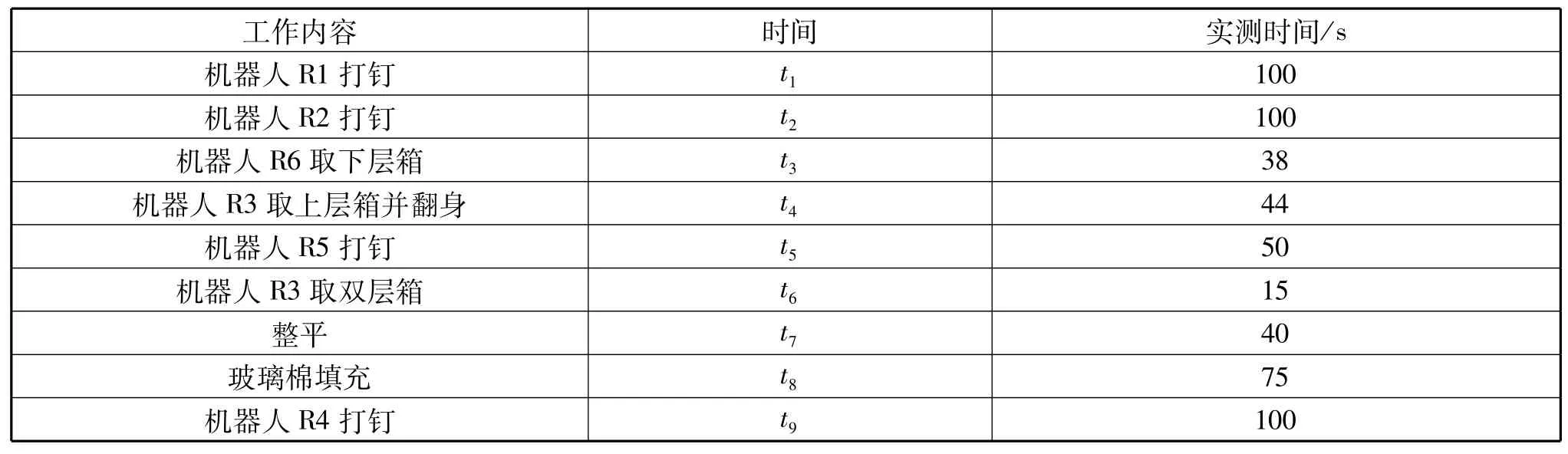

在上述步骤中,由于在每台机器人前都设置了缓冲工位,工人经过培训,可快速完成作业,使机器人不会出现待机状态,且生产线上的传送带的传送速度是恒定的,因此可得出生产线的总时长取决于机器人工位的工作时间。在施工现场,以K2 双层标准绝缘箱的制造为例,实际测试各工位所需时间,结果见表2。

表2 生产流程与各工位的节拍

从表2 中可看出,从模具搭载到绝缘箱材料填充之前的工序中,机器人R1 打钉耗时100 s,机器人R2 打钉耗时100 s,机器人R5 打钉及其前置工序(机器人R6 搬运和机器人R3 搬运)耗时132 s。显然,整条生产线的瓶颈在于机器人R5 打钉及其前置工序。通过对现场机器人R3、R5 和R6 的运动轨迹进行优化,建立2台搬运机器人和1 台打钉机器人的协同工作区域,实现3 台机器人联动,优化后的流程如图7b 所示。由K2箱型生产过程的数据可知,优化前,双层箱体组装总共消耗的时间为147 s,优化之后,机器人R6 取下层箱与机器人R3 取上层箱并翻身同时进行,总体在机器人R3、R5 和R6 协同工作区域停留的时间仅为109 s,作业效率相比优化前提高了25.9%。经过调试和优化,重新设计的绝缘箱自动生产流水线系统已投入使用,日均生产K2 和K5 双层绝缘箱200 余只,运行稳定,可满足No.96 L03 +型各种标准绝缘箱的生产需求。

4 结 语

通过分析L03 +型标准绝缘箱的特点,尤其是双层绝缘箱的结构特点,在尽可能利用原有生产线的基础上,设计了满足双层标准绝缘箱自动制造需求的生产线。目前,重新设计的绝缘箱自动生产流水线系统已投入使用,并通过了法国GTT公司的质量标准认证,获得了全球首张L03 +型绝缘箱认证证书,为绝缘箱的柔性化制造奠定了技术基础。