基于PLC的电机装配自动化生产线控制系统设计

李玉爽,张 旭

(芜湖职业技术学院,安徽 芜湖 241006)

0 引言

在“十四五”期间,我国将加大对智能化制造和核心创新技术的研究。纵观国内制造业市场,随着自动化水平的进一步提高,我国机械行业相对于其他国家并不处于优势[1]。

本文以电机模型装配为例,利用PLC和机器人设计装配方案及系统,使电机装配生产线的操作灵活简便,并且利用RFID技术及变位机模块完成电机装配系统的设计。

1 电机装配站基本配置

本文设计的电机装配站系统需要用到PLC、工业机器人、多工位旋转台等模块,并将这些模块进行合理布局。

1.1 电机装配站硬件组成

1.1.1 工业机器人选型

本系统采用的是普通的FANUC Robot M-10iA六轴工业机器人。所选用机器人可应用于机床上下料搬运、工厂里的流水线装配,因此可以适用于电机装配站的使用。

1.1.2 PLC选型

目前市场上的PLC种类繁多,本系统采用西门子S7-1200系列,它是新一代模块化小型PLC。

1.1.3 传感器的选型

本系统选用光电开关(光电传感器)来判断夹爪有无到位等多种情况。

1.1.4 多工位旋转台的选型

本电机装配站采用多工位旋转台进行供料,其多工位旋转台用步进电机进行驱动,使转盘进行旋转运动。本系统需要选用静力矩和转动惯量比较大的步进电机,因此选择型号为FL42BYG48的步进电机。

1.2 控制系统整体方案确定

电机整体装配流程如图1所示。

本电机装配站主体采用PLC进行控制,其控制系统采用以太网与识别系统通信连接,采用RS232与机器人通信[1]。

图1 电机整体装配流程

其中识别入库技术可采用两种方案:一是采用RFID技术识别入库;二是采用视觉系统识别入库。方案一技术比较成熟,产品容易规模化落地,成本比较低,因此本系统采用RFID识别入库方案。

1.3 工作站整体布局

装配工作站主要由供料单元、装配单元和入库单元组成。

(1) 供料单元。由多工位旋转台提供转子,根据PLC指令进行旋转供料和机器人供料单元控制。

(2) 装配单元。由机器人手臂夹取转子,并与定子进行装配,再夹取电机的端盖进行最后的装配。

(3) 入库单元。用机器人夹取装配好的电机,然后应用RFID技术识别入库。

根据设计需求对供料单元、装配单元、入库单元在桌面上进行合理布局。

2 电机装配站电气控制系统设计

2.1 系统PLC的I/O分配

通过分析系统的要求与过程确定所需要的部分I/O点,I/O分配如表1所示。

表1 I/O分配表

2.2 各控制单元的设计

2.2.1 供料单元

供料单元控制流程如图2所示。

图2 供料单元控制流程

设计供料单元梯形图时,首先将机器人输出各指令对应机器人变量映射到DB块中与转盘命令一一对应,并使机器人命令轴运转到四个绝对位置的输出对应着转盘模块应该到达相应四个位置命令。

2.2.2 装配与入库单元

本单元为电机的转子和端盖的装配。图3为入库单元控制流程。

RFID技术又称无线射频识别,是一种通信技术,俗称电子标签。本系统中使用RFID识别入库。

设置RFID载码体参数命令与返回状态,具体如下:

发→◇AA 11 11 60 00 06 F1 40 00 16 00 00 0F 00 00 DD FE,设置载码体扩展参数命令。

收←◆AA 07 07 60 02 78 F4,设置成功后返回此状态码。

在设置载码体参数后对载码体内的数据进行读取和写入。

图3 入库单元控制流程

2.2.3 通信单元设置

机器人与PLC之间采用Modbus/TCP协议通信[2]。

(1) 设置Modbus TCP。在PLC程序列表中新建数据块并命名为connect,其类型为TCON_IP_v4的变量,展开变量并修改。

(2) 通信梯形图。调用MB_CLIENT函数,其中MB-MODE为读写模式,其有两种模式,1表示机器人读取PLC里的数据,0表示工业机器人把数据传送给PLC。MB_DATA_ADDR为机器人存放数据的首地址。MB_DATA_LEN为读取数据的长度,PLC写入工业机器人的数据长度为9个字。MB_DATA_PTR是PLC存放写出或者读入数据的缓存区。

3 人机交互界面设计

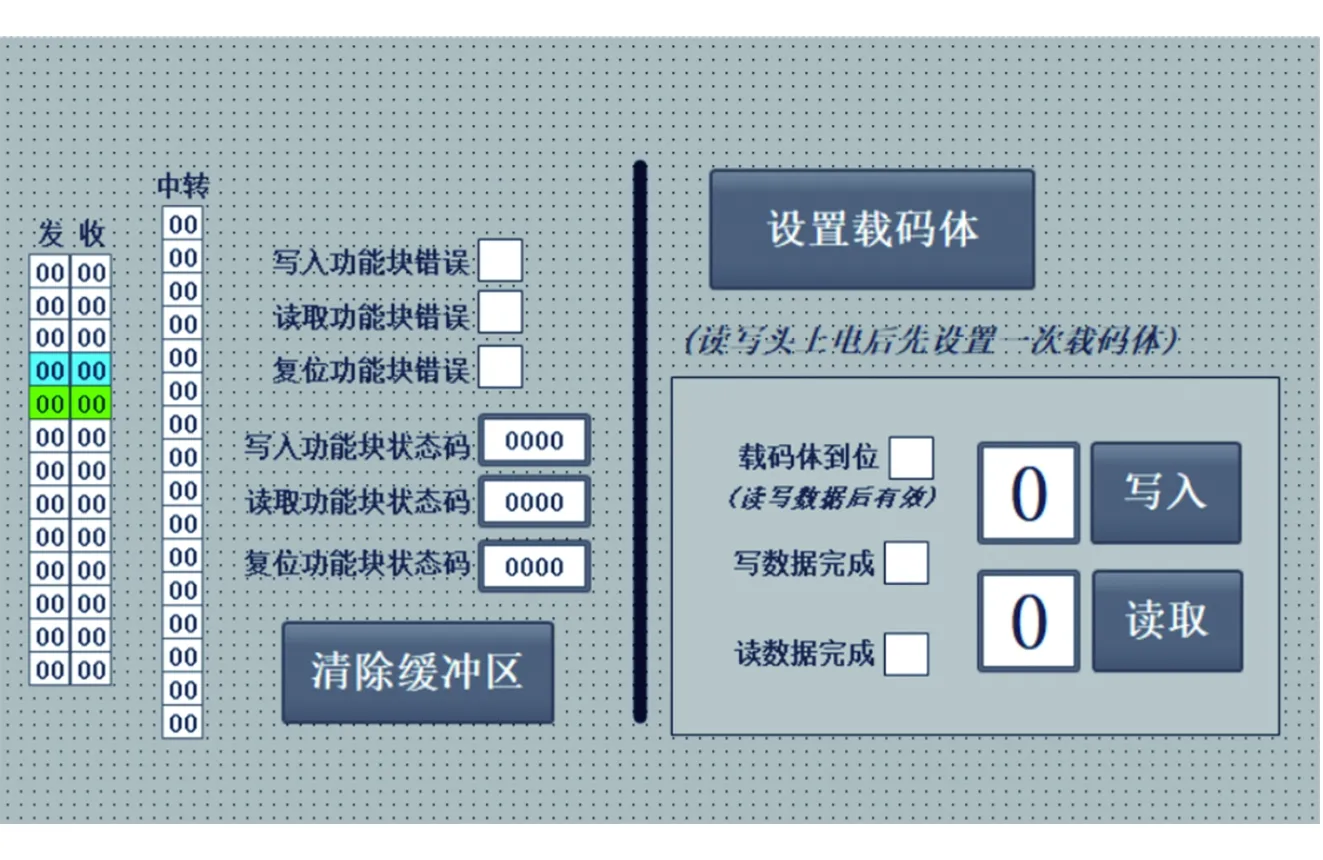

3.1 RFID的HMI界面设计

根据RFID的指令和功能设计如图4所示的RFID的HMI。其有收发的编码显示,也可以手动设置载码体,读写头上电后需要先设置一次载码体[3]。针对其对应的载码体到位、写数据完成和读数据完成模块进行相关设置,在没有进行操作的时候工作灯为白色,工作时工作灯变绿色。当发生错误的时候,工作灯会由白色变红色,以提示发生错误,并设置有清除缓冲区的手动按钮。

3.2 转盘的HMI界面设计

根据电机装配中供料单元的工作过程设置转盘HMI,具体见图5。风扇模拟电机的点动正反转,右下角为转盘位置模拟,位于正上方为位置1,每个位置相对位置1顺时针旋转90°[4]。

3.3 机器人的HMI界面设计

HMI设置有关于机器人自动运行的相关界面,在自动运行中,当机器人报警时,对应的指示灯就会由灰色变红色提示报警。

4 电机装配工作站的联合仿真

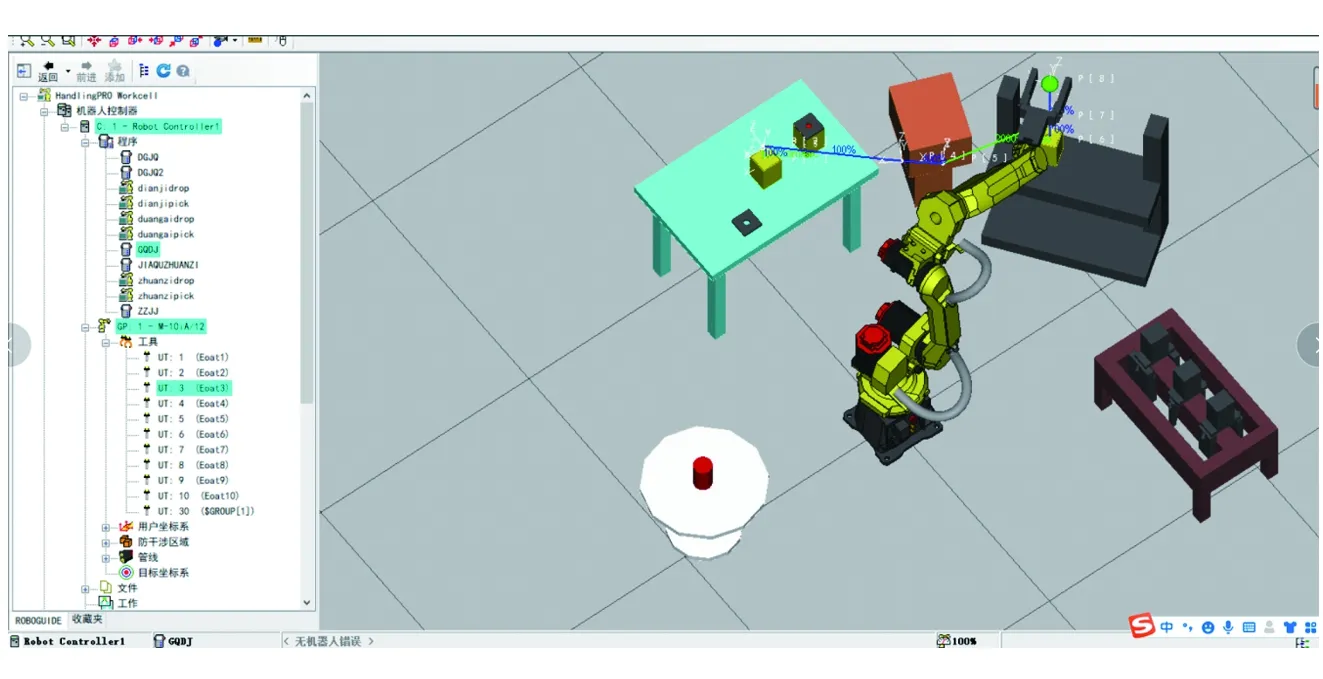

本文采用ROBOGUIDE仿真软件对工作站进行仿真设计及验证。

图4 RFID的HMI界面

图5 转盘的HMI界面

4.1 三维模型的导入

4.1.1 新建工作站项目

点击新建工作单元建立新的工作单元,选择HANDINGPRO类型,选择对应的FANUC Robot M-10iA机器人。

4.1.2 工作站三维模型的导入

将模型导入并对其布局,如图6所示。

图6 装配站的布局

4.2 系统联合仿真

本节仅对装配电机转子进行了介绍,装配端盖、识别入库与转子装配仿真程序略。

4.2.1 机械手臂的开合

手爪模型如图7所示,机械手爪在不工作的状态时为打开状态,在夹取工件的时候为闭合状态。

4.2.2 机器人执行程序

机器人的部分执行程序如下:

[1] J P[1] 100% FINE //机器人原点

[2] L P[3] 1000mm/sec CNT100 //接近夹取点

[3] L P[2] 100mm/sec FINE //到达夹取点

[4] CALL ZHUANZIPICK //调用夹取程序

[5] L P[7]1000mm/sec CNT100 //夹取后位于夹取点上

[6] J P[5] 50% F INE //放置接近点

[7] L P[4] 100mm/sec FINE //放置点

[8] CALL ZHUANZIDROP //调用放置程序

[9] J P[6] 100% FINE //回到安全点

图7 手爪模型

5 结论

本文以提高工作效率和提高装配的精度为目的,结合PLC和机器人进行了电机装配的仿真工作。通过对整个系统的分析完成了相关PLC程序编写、HMI界面设计,最终利用ROBOGUIDE软件进行了联合仿真,验证了工作站的可行性。