热处理对ZL101A表面WC-10Co4Cr涂层组织性能的影响

王志辉,简忠武,孙忠刚,刘国刚

(1.湖南工业职业技术学院 汽车工程学院,湖南 长沙 410208;2. 长沙市望城区职业中等专业学校,湖南 长沙 410200)

0 引言

铝及铝合金具有密度小、比强度高、导热性好、耐腐蚀等众多优点,因此被广泛应用于航空航天、汽车和轨道车辆等领域。但其也存在硬度低、耐磨性差等缺点,为了提高铝合金表面的强度和耐磨性,拓展铝合金的应用领域,则需要对其表面进行强化处理[1]。王江慧等[2]采用超音速火焰喷涂技术(HVOF)在铝合金基体上制备陶瓷涂层,研究表明:涂层与基体结合强度较好、物相组成差异不明显、孔隙率较低以及显微硬度较高;赵坚等[3]开展了热处理工艺对涂层组织性能的影响,研究表明:采用合适的热处理工艺能够有效地改善涂层的孔隙率、硬度以及耐磨性。

综上,开展热处理工艺对铝合金表面HVOF喷涂WC-10Co4Cr涂层组织性能影响方面的研究,具有重要的研究意义和实际应用价值。但目前关于热处理工艺对HVOF在铝合金基体表面制备涂层性能影响方面的研究还鲜有报道。因此,本文采用HVOF在ZL101A铝合金表面制备WC-10Co4Cr涂层,研究不同热处理温度对涂层组织结构及性能的影响。

1 试验部分

1.1 试验材料制备

试样制备流程为:基体材料加工→制备涂层→试样加工→热处理→试验与表征。喷涂基体材料为压铸铝合金ZL101A板材。喷涂材料为合金化的WC-10Co4Cr球型粉末,粉末颗粒直径主要集中在14 μm~45 μm,喷涂厚度为0.2 mm~0.3 mm。真空热处理采用ZK3SJ-4LA型高真空烧结炉,以5 ℃/min的升温速率将试样分别加热至300 ℃、400 ℃和500 ℃并保温1 h,然后随炉冷却。

1.2 表征方法

采用UltimaIVX射线衍射仪分析涂层的相组成,扫描角度为10°~90°,测试速率为4°/min。采用FEIQuanta250FEG扫描电镜观察涂层的微观组织与磨损形貌,并用配套的能谱仪对涂层截面进行能谱分析;采用HVS-1000A显微维氏硬度计测量涂层的显微硬度,加载载荷为500 mN,保载时间为10 s;采用ImageProPLUS图像分析软件对涂层的孔隙率进行分析与计算;采用optimol-SRV-IV微动试验机进行磨损试验,对磨材料为Si3N4,法向载荷为45 N,往复幅值为200 μm,频率为20 Hz,磨损时间为20 min,温度为25 ℃;采用三维形貌仪和表面轮廓仪测量SRV磨损区域的三维形貌。

2 试验结果与讨论

2.1 热处理对涂层组织形貌的影响

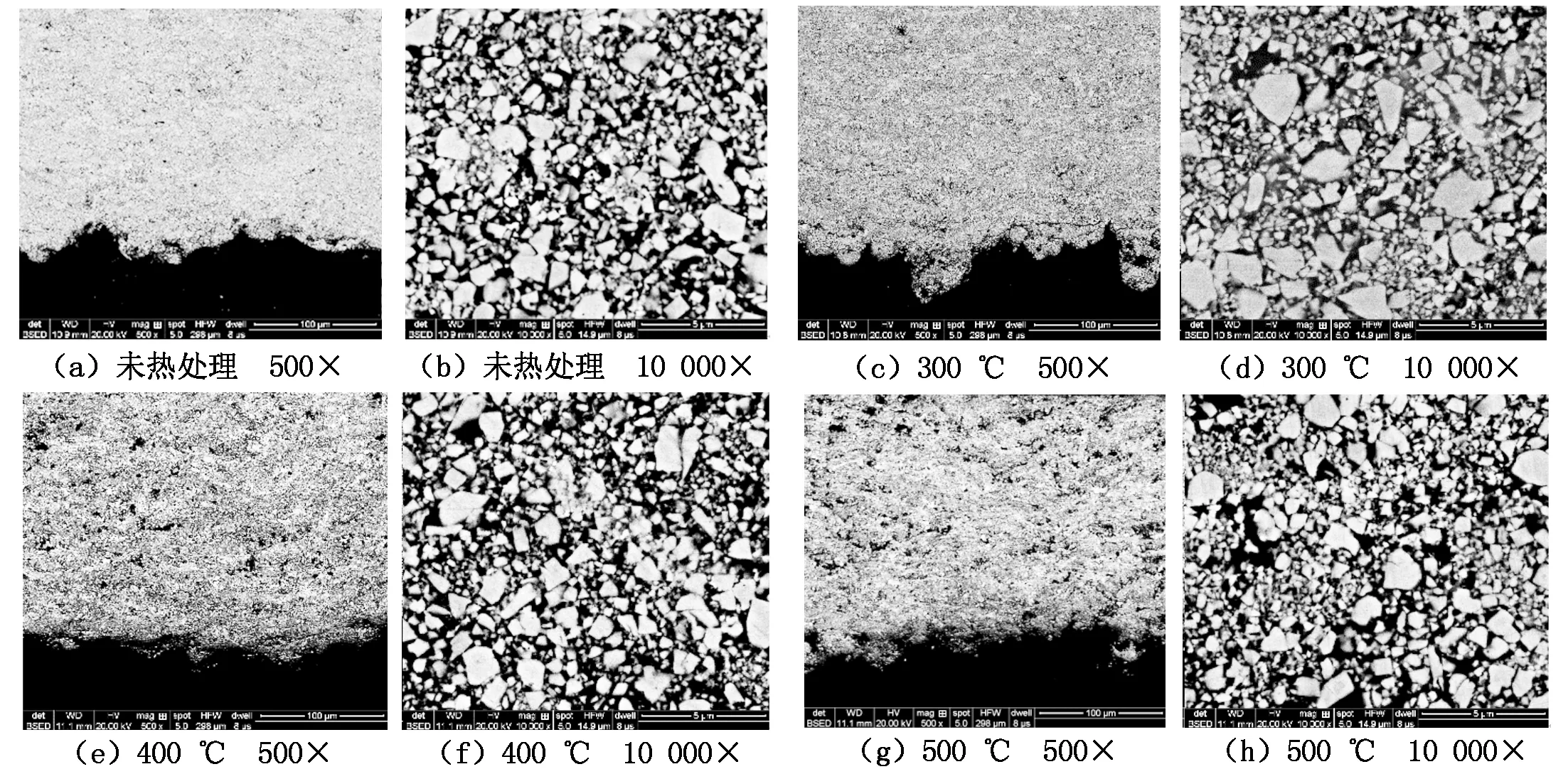

图1为不同热处理温度下涂层横截面的SEM形貌。从图1中可以看出,采用HVOF方法在ZL101A铝合金基体上制备的WC-10Co4Cr涂层,在喷涂粒子高温、高速的作用下,涂层组织致密且无明显分层结构,组织中灰白色相为WC相,灰黑的粘结相为富Co、富Cr的粘结相;涂层与铝合金基体结合紧密、界面无明显孔洞,而且可以明显看出,涂层颗粒嵌入铝合金基体,形成了凹凸界面线,起到抛锚作用,能够有效地提高涂层与基体的结合强度[4]。当涂层经真空热处理后,随着热处理温度的升高,铝合金基体与涂层界面发生较明显的冶金化学反应,其界面的溶解程度增大。

图1 不同热处理温度下涂层截面的SEM形貌

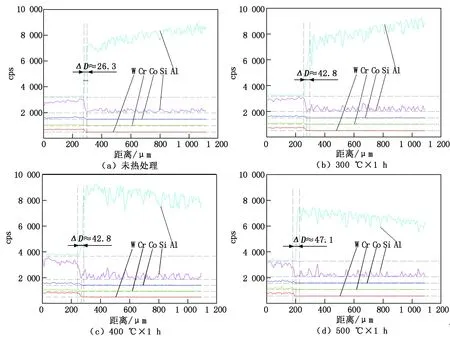

图2为不同热处理温度下WC-10Co4Cr涂层截面的EDS线扫描数据。从图2中可以看出:涂层中含有元素W、Co、Cr、Si和Al,而在铝合金基体中主要元素为Al和Si;在未喷涂的原始粉末中仅有W、Co、Cr元素,没有Si、Al两种元素,但在涂层中却含有Si、Al两种元素,而且Si元素的含量高于铝合金基体中Si的含量。分析其原因可能是由于超音速火焰喷涂的温度高达3 000 ℃左右,高于Al元素的沸点2 400 ℃左右,因此喷涂过程中高温粉末颗粒与ZL101A铝合金基体接触,造成铝合金基体表层中的Al元素发生熔化甚至气化,部分熔融态的Al元素与Si元素则通过涂层中的孔隙进入涂层内部,以致于涂层中会有Al、Si两种元素。通过进一步分析发现,采用HVOF方法制备涂层时,在铝合金基体与涂层之间形成了明显的过渡区[5],宽度约为26.3 μm,如图2(a)所示,这主要是由于HVOF喷涂过程中的余热使涂层与基体界面发生明显的扩散现象。温度越高,元素的扩散率越高,因此,随着热处理温度的升高,涂层与基体界面的过渡区宽度(ΔD)呈现出增大的趋势,涂层经300 ℃、400 ℃、和500 ℃真空热处理后,过渡区宽度分别增至42.8 μm、42.8 μm和47.1 μm。

图2 不同热处理温度下涂层截面的EDS线扫描数据

图3为不同热处理温度下WC-10Co4Cr涂层的XRD图谱。从图3中可以看出:涂层未热处理时主要为WC相,而并未发现含Co或Cr的相,如图1(a)、图1(b)所示,这是因为HVOF喷涂粉末颗粒在高温作用下,部分WC溶解于熔融态的Co-Cr粘结相中,当涂层喷涂附着在铝合金基体后,急速冷却并形成了富Co、富Cr的非晶相[6];当涂层经不同温度热处理后,其相组成发生了明显的变化,生成了CrSi2相和Co25Cr25W8C2相。在涂层中生成了CrSi2,这与前面的图2中涂层界面EDS线扫描的数据一致,在热处理前后的涂层中均有Si元素存在,而且随着热处理温度的升高,CrSi2和Co25Cr25W8C2相对应的XRD衍射峰相对峰值越强,表明其含量逐渐增加。这主要是由于温度越高,原子热激活能量越大,物质的扩散阻力下降,物质的扩散速率提高,因此热处理温度越高,原来在高温喷涂过程中溶解于Co-Cr粘结相中的WC、Si等扩散加快,生成的CrSi2相和Co25Cr25W8C2相也就越多。

图3 不同热处理温度下涂层的XRD图谱

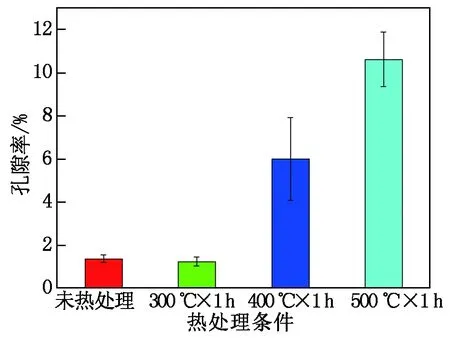

图4为不同热处理温度下WC-10Co4Cr涂层的孔隙率。从图4中可以看出:未经热处理的涂层孔隙率为1.39%,随着热处理温度的升高,涂层中的孔隙率呈现出先减少后急剧增加的趋势;当涂层经300 ℃热处理后的孔隙率最小,孔隙率为1.26%,其组织也最致密,这可能是由于喷涂时喷射速度高、冷却速度太快导致涂层的内应力大,热处理时可以消除涂层的内应力,涂层中的相体积增大,填充了部分孔隙,从而降低了涂层的孔隙率;当热处理温度达到400 ℃时,涂层的孔隙率成倍上升,达到6.02%,这可能是由于涂层在高温热处理时发生膨胀,导致涂层体积增大,而冷却时Al元素发生收缩,导致涂层表面的孔隙率增加;当热处理温度达到500 ℃时,涂层的孔隙率更大,达到10.63%。

图4 不同热处理温度下涂层的孔隙率

2.2 热处理对铝合金涂层性能的影响

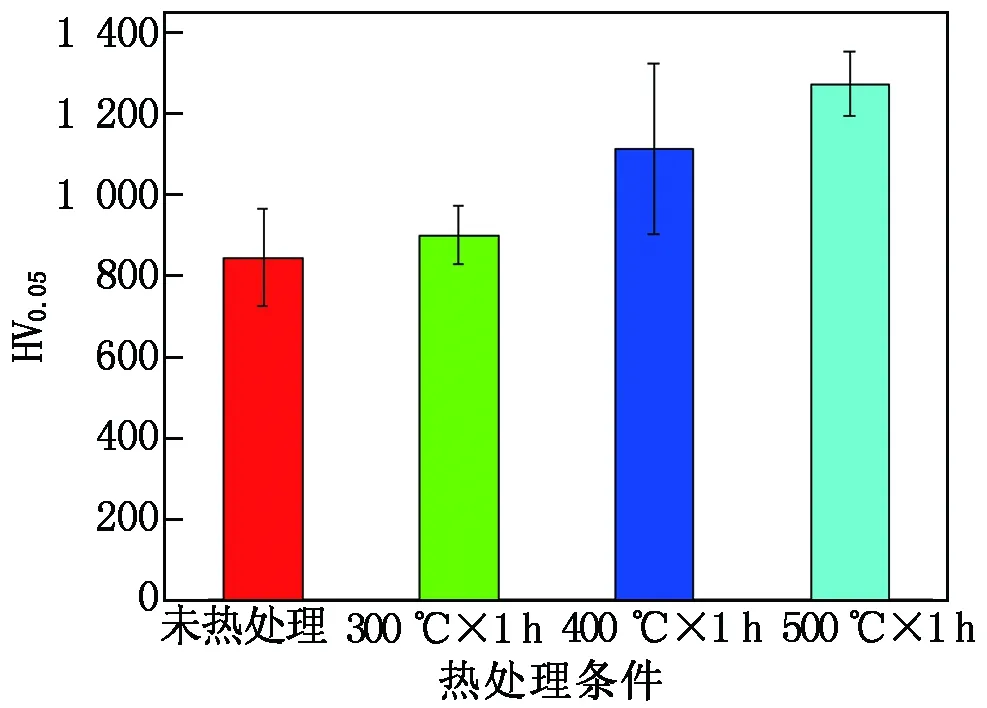

图5为不同热处理温度下WC-10Co4Cr涂层的硬度。从图5中可知,涂层的显微维氏硬度随着热处理温度的升高而增大。结合图3中的XRD图谱数据可知,涂层经热处理后,涂层中富Co、富Cr的非晶相逐渐发生相变,转变成CrSi2或Co25Cr25W8C2相,上述相具有较高的硬度,其含量的增加有助于提高富Co、富Cr粘结相的硬度,从而提高涂层的硬度。

图6为不同热处理温度下WC-10Co4Cr涂层的摩擦因数。从图6中可以看出:随着微动磨损循环周次的增加,涂层经不同温度热处理后的摩擦因数均呈现逐渐上升的趋势,当循环周次达到2.5×104后,摩擦因数上升趋势放缓;当涂层经过300 ℃×1 h真空热处理,涂层的平均摩擦因数最小,平均摩擦因数为0.574,与未热处理相比,下降了11.3%;而随着热处理温度的升高,涂层的平均摩擦因数呈现出先减少后增加的趋势。出现上述变化规律,主要是涂层摩擦因数受到涂层的孔隙率与硬度双重作用而造成的,因为涂层孔隙率增大会增大摩擦因数,涂层硬度提升则会降低摩擦因数。

图5 不同热处理温度下涂层的硬度

图6 不同热处理温度下涂层的SRV摩擦因数

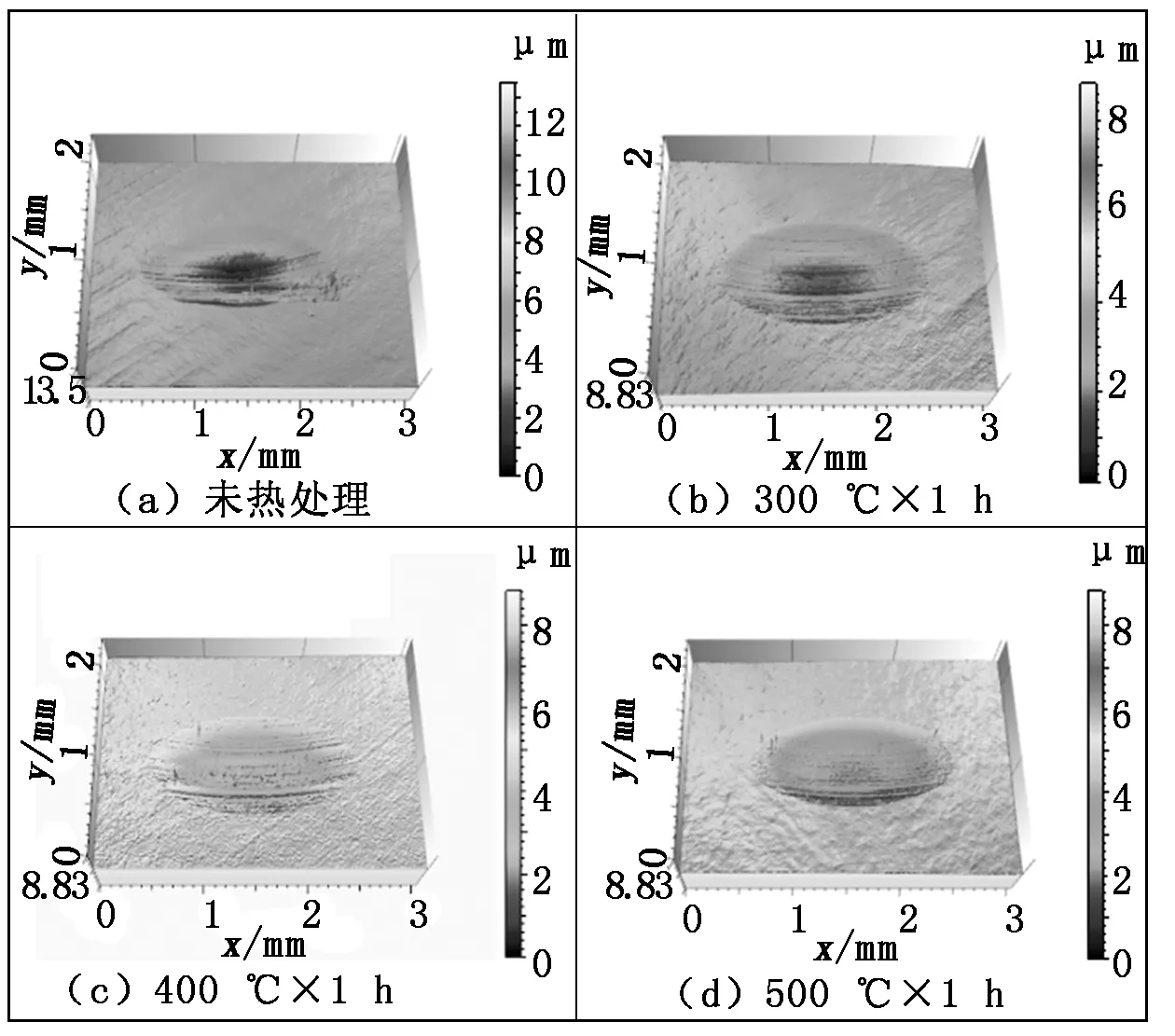

图7为不同热处理温度下涂层的SRV摩擦三维形貌。从图7中可以看出:随着热处理温度的升高,涂层的磨痕深度逐渐下降。图8为不同热处理温度下涂层的微动摩擦体积损失,这与图4中涂层的硬度变化规律刚好相反,即涂层的硬度越高,其微动摩擦体积损失越小。与未热处理相比,涂层经300 ℃、400 ℃和500 ℃真空热处理后,其微动摩擦体积损失分别降低了4.4%、15.0%和18.1%。

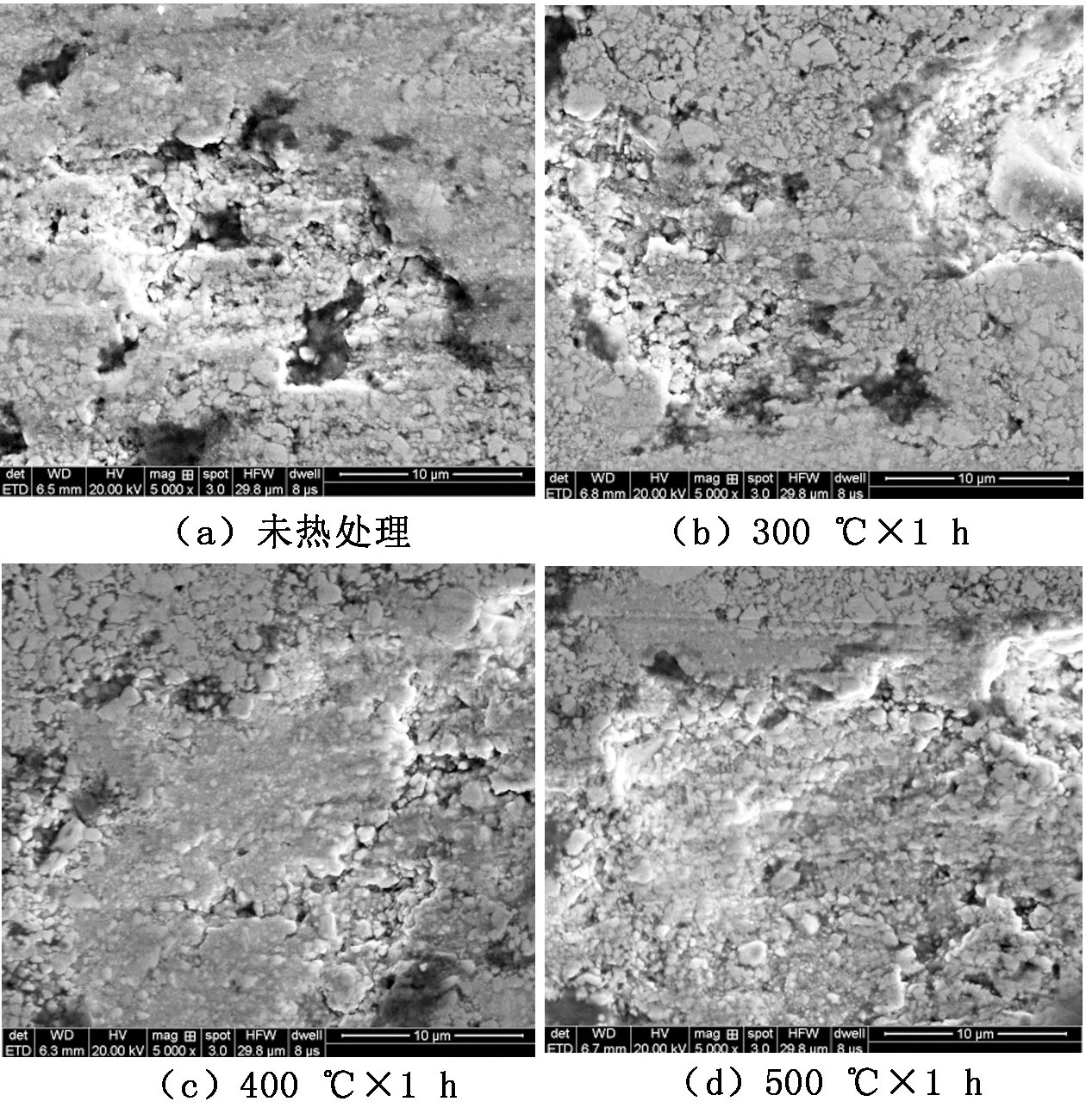

图9为不同热处理温度下涂层的SRV磨损SEM形貌。通过对涂层的磨损形貌对比分析认为,当涂层未经热处理时,涂层磨损面呈现出明显的鳞屑状脆性剥落,而且剥落坑中有磨粒出现。这主要是涂层中存在富Co、富Cr的非晶相,非晶相是具有较高硬度的脆性材料,在Si3N4磨球往复过程中的变载荷作用下易发生脆性剥离的疲劳磨损[7],剥落层则作为磨屑引起磨粒磨损,如图9(a)所示,因此未经热处理的涂层以疲劳磨损和磨粒磨损两种机制为主。当涂层经300 ℃热处理后,其磨损面不仅观察到脆性剥落,还发现粘结现象,如图9(b)所示,这可能是由于热处理过程中富Co、富Cr的非晶相转换成稳定的粘结相,在摩擦过程中发生疲劳剥落后,又被反复挤压变形并黏着在涂层上,此时,涂层存在疲劳磨损、磨粒磨损和黏着磨损三种机制[8]。对比图9(b)~图9(d)可以看出,其磨损机制基本一致,只是随着涂层热处理温度升高,涂层磨损面的剥落与反复挤压并黏着的现象更加明显,这种反复挤压并黏着的过程增加了摩擦的阻力,这与图6中热处理温度升高后涂层摩擦因数增大的规律相吻合。

图7 涂层磨损三维形貌

图8 磨损体积损失

3 结论

(1) 采用HVOF方法制备的WC-10Co4Cr涂层中富Co、富Cr的非晶相,经真空热处理后转变成CrSi2相和Co25Cr25W8C2相,且热处理温度越高,上述两相含量越多。

(2) 随着热处理温度的升高,涂层中的孔隙率呈现出先减少后急剧增加的趋势,其显微维氏硬度增大,而微动摩擦体积损失逐渐下降。

(3) 未热处理的涂层磨损机制主要是以疲劳磨损和磨粒磨损为主,涂层经热处理后,存在疲劳磨损、磨粒磨损和黏着磨损三种机制。

图9 不同热处理温度下涂层的SRV磨损SEM形貌