基于COMSOL有限元分析的滤芯外壳结构优化

周凤凤,李中杨

(佛山市云米电器科技有限公司 创新研究中心实验室,广东 佛山 528300)

0 引言

随着社会经济的高速发展,各种工业企业不断增加,水源地污染也日益加剧,传统的饮用水净水工艺已经无法有效地去除水源中的污染物,因此家用反渗透净水器备受关注。反渗透滤芯作为反渗透净水器最核心的零部件,主要由反渗透膜片和滤芯外壳组成,它在水处理过程中起着至关重要的作用。常用的滤芯外壳材料主要是聚丙烯(PP),它是一种结晶度较高的白色高分子材料,具有无毒、无味、低密度、流动性好、耐腐蚀性强、韧性好等优点,广泛应用于家电产品、汽车零部件等领域[1,2]。

现阶段对高分子复合材料的研究主要集中于性能和成型工艺参数两方面[3-5],如:路书芬等[6]采用不同工艺参数对PP平板试样在不同流动方向上的拉伸强度进行了研究,发现工艺参数对试样不同流动方向上拉伸强度的影响规律基本一致;王健等[7]对玻璃纤维/聚丙烯复合材料层合板的温热深拉深和浅拉深成型性能进行了研究,发现最大拉伸力与温度的变化呈线性相关,即随着温度升高,最大拉伸力呈下降趋势,拉伸力与纤维方向无明显关系;李涛等[8]采用均匀化方法对长玻纤增强聚丙烯弹性力学性能进行研究,发现随纤维取向与拉伸方向夹角的增大,等效轴向弹性模量先微幅减小,再迅速下降,而后趋于稳定。而对于滤芯外壳爆破工况条件下的应力和强度的研究还相对较少[9-15]。基于此,本文以滤芯外壳为研究对象,运用SolidWorks三维软件对滤芯外壳建模,并通过COMSOL有限元分析软件对滤芯外壳结构进行仿真分析,以验证整体滤芯在实际工况下结构设计的合理性,为后期滤芯外壳的设计提供理论依据。

1 构建滤芯外壳有限元模型

1.1 几何模型建立

采用SolidWorks三维软件对滤芯外壳进行三维建模,结构参数为:高370 mm,直径126 mm,厚度7.8 mm,圆角半径5 mm。因滤芯的工况测试条件极为恶劣,在分析过程中需要不断修改尺寸,因此首先在SolidWorks里建模,再导入COMSOL中进行网格划分。图1为滤芯外壳结构模型。

图1 滤芯外壳结构模型

1.2 添加材料常数

滤芯外壳使用的材料为改性聚丙烯,对应的材料属性如表1所示。

表1 滤芯外壳材料属性

1.3 网格划分

在有限元计算中,网格划分至关重要,网格质量的好坏直接关系到计算结果的准确性。因此,将采用四面体网格方式对其进行智能网格划分,一方面可以增加离散单元数量,另一方面可以提高计算的准确性。由于滤芯外壳根部直径突变,极易产生应力集中,所以在靠近根部位置进行网格加密,划分后网格的最大单元尺寸为30 mm、最小单元尺寸为2 mm,共得到176 425个单元,图2为滤芯外壳有限元网格计算模型。

1.4 施加约束和载荷

根据实际爆破工况测试条件,滤芯外壳主要受到来自内部对壳体的压力。为简化计算模型,对滤芯外壳底部进行固定约束,如图3所示;同时,对滤芯外壳内壁表面施加静载荷3.2 MPa,如图4所示。

图2 滤芯外壳有限元网格计算模型 图3 固定约束 图4 施加静载荷

2 有限元分析及优化

根据建立的有限元分析模型进行静力学计算,得到滤芯外壳在爆破工况测试条件下的应力和变形云图,如图5所示。

由图5可以看出:滤芯外壳在爆破工况条件下的最大变形为8.78 mm;滤芯外壳的应力总体分布比较均匀,最大应力峰值出现在根部直径突变位置,应力相对较为集中,最大应力为198 MPa,而材料的许用应力为125 MPa,表明该滤芯外壳结构尺寸不能满足强度设计要求。因此,还需要对滤芯外壳尺寸进行优化设计。

图5 滤芯外壳的应力云图和位移变形云图

为节省材料,降低成本,下面将在上述模型的基础上,通过改变滤芯外壳的圆角半径、厚度等结构参数,进一步讨论各结构参数对其性能的影响。

2.1 圆角半径

在滤芯外壳高度370 mm、直径126 mm、厚度7.8 mm基础上,通过改变滤芯外壳直径突变位置的圆角半径,观察其应力及变形的变化,如图6所示。

图6 滤芯外壳圆角半径与最大应力及变形的关系

由图6可以看出:随着滤芯外壳直径突变位置的圆角半径由5 mm增大至15 mm,最大变形逐渐减小,但变化幅度不显著;当滤芯外壳直径突变位置的圆角半径由5 mm增大至8 mm,最大应力会急剧降低,随后继续增大圆角半径,即由8 mm增至15 mm,最大应力变化缓慢。由此可知,圆角的设计是避免应力集中的重要手段。

2.2 厚度

在滤芯外壳高度370 mm、直径126 mm、圆角半径15 mm基础上,通过改变滤芯外壳的厚度,观察其应力及变形的变化,如图7所示。

图7 滤芯外壳厚度与最大应力及变形的关系

由图7可以看出:随着滤芯外壳厚度由7.5 mm增加至8.0 mm,最大变形逐渐减小,且两者呈近似线性关系;滤芯外壳厚度由7.5 mm增大至7.8 mm,最大应力会急剧减小,随后继续增加滤芯外壳厚度,即由7.8 mm增加至8.0 mm,最大应力变化缓慢。由此可见,增加壁厚也是避免应力集中的重要手段。

根据以上的分析结果并考虑实际成本,对滤芯外壳尺寸做进一步的优化,优化后的滤芯外壳尺寸如下:高370 mm,直径126 mm,厚度7.8 mm,圆角半径15 mm。并对优化后的滤芯外壳模型进行有限元分析,其结果如图8所示。

图8 优化后滤芯外壳的应力云图和位移变形云图

由图8可知:优化后滤芯外壳的最大变形为6.33 mm,与优化前相比减小了27.9%;而所受的最大应力为123 MPa,与优化前相比减小了37.8%,在材料的许用应力之内,满足设计使用要求。

3 实验测试验证

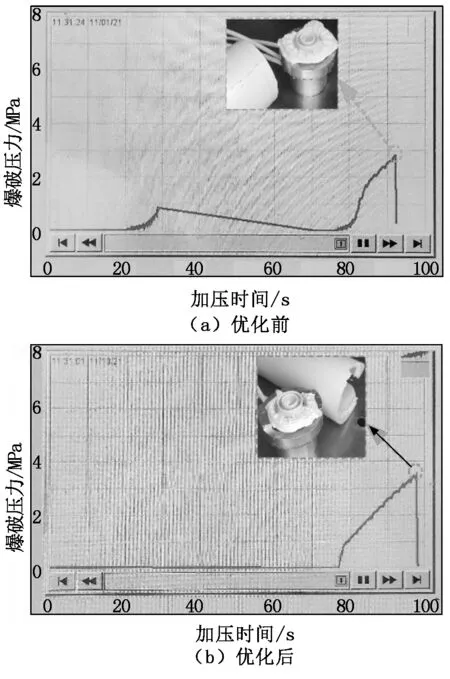

根据有限元分析结果,对优化前与优化后的滤芯外壳进行爆破工况条件下的实验测试,升压速率在0.05 MPa/s的情况下进行加载,实验结果如图9所示。

由图9可以看出:优化前的滤芯外壳最大爆破压力为2.86 MPa;优化后的滤芯外壳最大爆破压力为3.47 MPa,与优化前相比提高了17.5%,达到目标爆破压力3.2 MPa,满足设计使用要求。

4 结论

基于COMSOL有限元软件,经理论分析和实验测试,得出如下结论:

(1) 通过建立滤芯外壳有限元模型,并对其进行强度分析,得出此时的最大变形为8.78 mm,最大应力为198 MPa,超过了材料的许用应力。

(2) 滤芯外壳的最大应力主要集中于直径突变的圆角位置,可通过增大圆角半径和厚度对滤芯外壳进行优化,优化后的滤芯外壳所受的最大应力为123 MPa,相比优化前减小了37.8%,此时的最大变形为6.33 mm,相比优化前减小了27.9%,改善效果显著。

(3) 优化前的滤芯外壳最大爆破压力为2.86 MPa,优化后的滤芯外壳最大爆破压力为3.47 MPa,相比优化前提高了17.5%,达到目标爆破压力3.2 MPa,满足设计使用要求。

本文分析结果对后期的滤芯外壳结构设计具有一定的指导意义。

图9 结构优化前、后滤芯外壳测试结果对比