基于遗传算法的6R串联机器人臂长优化设计

王 硕,蔡玉强,王立颖

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

传统的机械臂各关节电机都是根据基础的动力学理论,以满足各关节最大驱动力矩为目标进行选型的。这样的选型方法固然可以满足驱动力矩的要求,但电机的额定驱动力矩是一个定值,因此常常造成机械臂最大驱动力矩与电机的额定转矩不匹配,使机器人的结构性能和经济性能大幅度下降。目前对于机械臂结构性能的优化,学者们提出了很多方法,如:卢帅龙等[1]对3R并联机构的工作空间进行了优化,在给定姿态驱动力矩下,基于遗传算法以工作空间的最大值为目标函数,对机构的臂长和转角进行了重新分配,最终优化后的工作空间体积增大了65.47%,机构的结构性能得到大幅度提升;陆彩满等[2]基于NSGA-Ⅱ优化算法,以全局灵巧度为优化目标对一种新型并联机构进行了优化设计,优化后的工作空间无空洞,灵巧度得到提升;高力扬等[3]以串联式回转关节机械臂为研究对象,对各关节单元的组成方式和顺序进行了优化,利用遗传算法和一般优化算法优化出了一个关节单元算例,并通过仿真证明了其有效性,因此提升了机械臂结构性能。

本文设计了一款焊接用6R串联机器人,利用基本动力学方程对各关节的电机进行选型计算,并在满足各关节电机驱动力矩要求的情况下,以机械臂的结构长度系数为优化目标,基于遗传算法对机械臂的结构参数进行优化设计。

1 焊接用6R串联机器人机械臂的设计

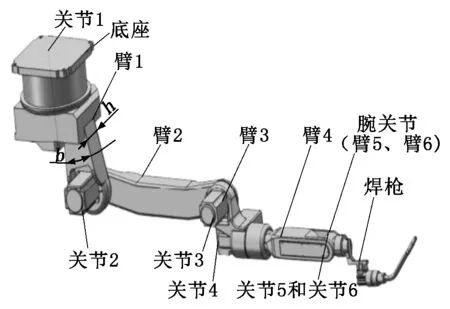

根据Pieper准则[4]设计了一款焊接用6R串联机器人机械臂,选用材料为铝合金,其基本结构如图1所示。机械臂腕关节三个连续关节轴相交于一点,即腕关节包含臂5和臂6。机械臂的各参数如表1所示。

图1 焊接用 6R串联机器人机械臂

表1 串联机器人机械臂参数

电机是机械臂运动的主要动力来源,机械臂各关节的动力特性参数要求是驱动原件的重要选型依据。根据机器人动力学理论可得完整的机器人动力学方程[5]:

Q=I(q)q··+C(q,q·)q·+F(q·)+G(q).

(1)

其中:Q为力矩矢量;I为惯性张量;C为科氏加速度有关量;F为黏性摩擦有关量;q为关节位置向量;G为惯性负载。

根据动力学方程在进行电机的选型时,只考虑静力学下机械臂最大转矩,以第4关节电机的选型为例,其电机转矩为:

T4=(mh+m4+mw)·g·a4.

(2)

其中:mh为焊枪质量;m4为臂4质量;mw为腕关节质量;g为加速度;a4为臂4长度。

计算得到的各关节所需要的驱动力矩以及电机和减速器的额定力矩如表2所示。

表2 各关节驱动力矩以及电机和减速器的额定力矩

2 MATLAB遗传算法优化设计

首先定义操作臂长度之和L为:

L=∑6i=1(ai+di).

(3)

其中:d为机械臂连杆偏距。

其次定义机械臂结构长度系数QL。QL表示由不同的构型生成同一个给定工作空间体积时的连杆长度相对值,QL值越小,表示操作臂的工作空间利用率越高,即各连杆长度之和越小,工作空间较大[6]。机械臂结构长度系数计算公式为:

QL=L/3w.

(4)

其中:w为机械臂工作空间的体积。

遗传算法是基于生物学适者进化、劣者淘汰的思想理论,即淘汰约束函数中适用于目标函数值低的数据,保留适应度高的数据。本文基于MATLAB遗传算法优化工具箱对目标函数进行优化设计计算,具体流程如图2所示。

图2 遗传算法流程图

以机械臂各关节水平位置姿态下机械臂的工作空间作为结构长度系数的工作空间体积值,忽略各关节的转角,只考虑各机械臂的臂长。在水平位置定姿态下,机械臂的工作空间可看作为以臂1和臂3为高,以臂2、臂4之和为半径的圆柱体,于是在水平定姿态下机械臂的结构长度系数可表示为:

QL=L/3w=a1+a2+a3+a43π·(a2+a4)2·(a1+a3).

(5)

故优化设计的目标函数为:

min[QL=a1+a2+a3+a43π·(a2+a4)2·(a1+a3)].

(6)

机械臂的臂3主要起到了换向的作用,其臂长主要由两个驱动关节电机的尺寸限制,是一个定值,所以对臂3的长度不进行优化设计,在满足驱动力矩的条件下,将臂1、臂2和臂4设置为约束函数,各臂长取值约束为:

150≤a1≤170 770≤a2≤790 470≤a4≤490.

(7)

虽然根据臂长的取值范围可以保证驱动力矩满足要求,但是为了确保臂长的变化不会过大影响机械臂的质量,从而影响机械臂灵巧性,所以还需要对3个机械臂的质量设置非线性不等式约束。这里将优化的3个机械臂都等效为长方体,将现有臂长质量设置为质量最大值,故质量线性不等式约束为:

ρ∑i=1,2,4Vi≤m′V=∑i=1,2,4∫a0bihidai.

(8)

其中:ρ为铝合金材料的密度,ρ=2.77 g/cm3;m′为臂1、臂2、臂4质量总和;V为机械臂工作空间体积和。

3 优化设计计算

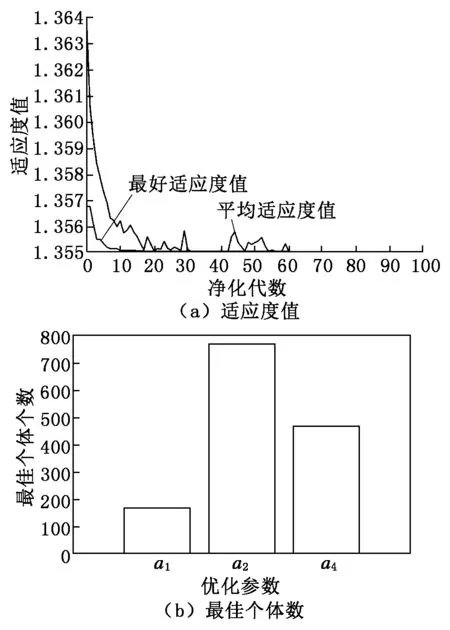

将目标函数与约束函数代入MATLAB遗传算法工具箱中,设定优化设计算法参数,如表3所示。遗传算法优化计算过程如图3所示。

表3 算法参数

图3 遗传算法优化计算过程

从图3可知,经过30多次的迭代后,最好适应度值已经趋于稳定,在60次迭代后适应度值迭代终止。优化前后各臂长值和结构长度系数如表4所示,优化前后机械臂质量如表5所示。

表4 优化前后各臂长值和结构长度系数

表5 优化前后机械臂质量

4 结论

本文设计了一款6R串联机器人,并根据传统动力学方程选型了机器人各关节电机,在保证各关节的电机驱动力矩不变的情况下,以结构长度系数最小值为目标函数,基于遗传算法对机械臂的臂长进行了重新优化设计,优化后机械臂结构长度系数降低了0.15,总质量降低了0.33 kg,根据优化设计结果,机械臂的结构性能参数得到提升。