己内酰胺PAN值的影响因素及控制方法探讨

邱 旭,丁 露

(中石化巴陵石油化工有限公司 ,湖南 岳阳 414014)

中石化巴陵石油化工有限公司(简称巴陵石化公司)100 kt/a己内酰胺装置采用自主研发的氨肟化工艺生产环己酮肟,环己酮肟在发烟硫酸作用下发生贝克曼分子重排反应生成重排转位酯,转位酯经中和、萃取、离交、加氢、蒸发、蒸馏等精制工序提纯为己内酰胺产品[1-4]。

随着下游用户对己内酰胺产品质量要求的提高,以及新版《工业用己内酰胺》(GB/T 13254—2017)标准的实施,己内酰胺各项指标的控制更加严格,与旧版GB/T 13254—2008标准相比,新版GB/T 13254—2017标准中己内酰胺高锰酸钾吸收值(PAN值)的优等品、一等品、合格品指标分别由小于等于5、小于等于8、小于等于18提升至小于等于4、小于等于6、小于等于10,提高己内酰胺产品质量已成为公司参与国内外市场竞争并取得竞争主动权的关键。

1 己内酰胺生产中存在的问题

生产实践发现,己内酰胺生产过程中存在重排滴定值偏高,产品PAN值不稳定等现象。

1.1 重排滴定值偏高

一般认为,重排工序是决定己内酰胺质量和消耗最关键的步骤,直接影响己内酰胺产品质量和收率[5]。重排反应效果以重排混合物的滴定值来表征,重排滴定值越高,表明重排反应产生的还原性杂质越多。重排滴定值增大会导致己内酰胺产品PAN值升高。

生产过程中发现,当环己酮肟进料流量降至10 t/h以下或者环己酮肟管线压力发生变化(环己酮肟管线压力发生变化意味着环己酮肟的物料动能发生变化)时,己内酰胺水溶液颜色变深,重排滴定值大幅提高,己内酰胺产品PAN值增大。

1.2 己内酰胺产品PAN值不稳定

PAN值是表征己内酰胺中不饱和杂质含量的主要指标,PAN值越大,表明己内酰胺中不饱和杂质含量越多[6-7]。

生产过程中发现,装置负荷提升后,己内酰胺PAN值优等品率仅为95%,远低于其他质量指标。己内酰胺产品PAN值成为制约己内酰胺产品质量的一个瓶颈指标。

2 影响因素分析

2.1 重排反应

巴陵石化公司100 kt/a己内酰胺装置重排混合采用外循环方式,即由循环泵提供的竖直流向的循环重排混合液物料流与穿过小孔的水平流向的环己酮肟物料流,在垂直方向发生交汇混合。因此,如何使环己酮肟和重排混合液两股物料混合均匀是关键。通常影响该混合体系混合效果的因素一共有5个,分别是一级重排混合器的型号、环己酮肟进料流量(根据混合器型号和环己酮肟进料流量可计算得到环己酮肟流速)、混合器喉管直径、重排液流量、循环泵的工作电流(根据混合器喉管直径、重排液流量、循环泵的工作电流可计算得到重排液的流速)。这5个因素共同作用决定了环己酮肟和重排混合液两股物料的能量(由重排混合液/环己酮肟流速比表征)。

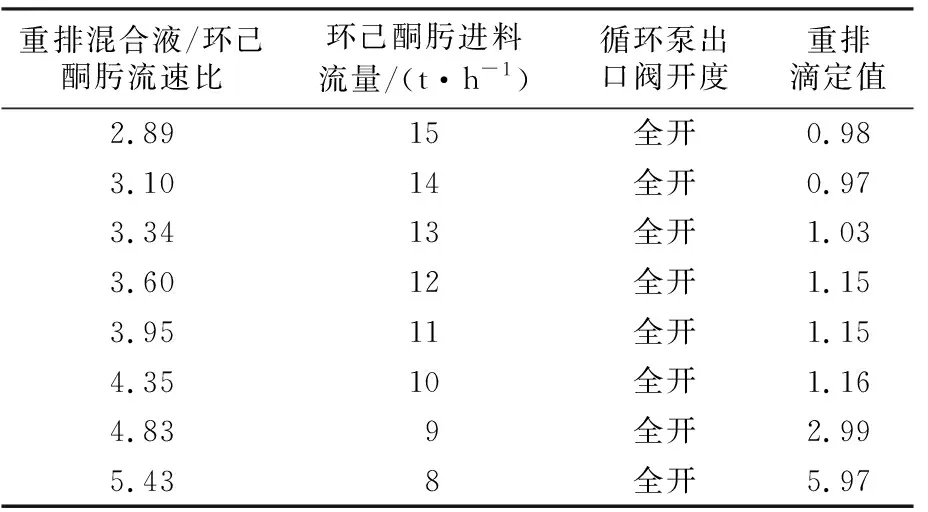

考虑到混合器的型号、混合器喉管直径等参数已经确定,在环己酮肟质量稳定期间(排除原料干扰),改变环己酮肟的进料流量,循环泵的出口流量保持不变,达到改变重排混合液/环己酮肟流速比的目的,在一级重排温度100 ℃、二级重排温度125 ℃、发烟硫酸质量分数20.5%、发烟硫酸/环己酮肟流量比1.32的条件下,考察了重排混合液/环己酮肟流速比对重排滴定值的影响,见表1。

表1 不同重排混合液/环己酮肟流速比下的重排滴定值Tab.1Rearrangement titration value at different rearrangementmixture/cyclohexanone oxime flow rate ratio

从表1可以看出,随着环己酮肟进料流量降低,对应的重排混合液/环己酮肟流速比从2.89升至5.43,重排滴定值从0.98升至5.97,说明重排混合液/环己酮肟流速比提高,重排滴定值增大,重排反应生成了后续工序难以分离的杂质。所以为了保持重排滴定值稳定,贝克曼重排反应过程中,应该控制重排混合液/环己酮肟流速比在2.89~3.34。即当混合器型式和循环量不变,环己酮肟进料流量低于12 t/h时,重排混合液/环己酮肟流速比会大于3.60,导致重排副产物增多,增加后续工序杂质分离的难度。

同时,在低负荷(环己酮肟进料流量为10 t/h),一级重排温度100 ℃、二级重排温度125 ℃、发烟硫酸质量分数20.5%、发烟硫酸/环己酮肟流量比1.32的条件下,通过调节循环泵的电流,改变循环泵的出口流量达到改变重排混合液/环己酮肟流速比的目的,考察了重排混合液/环己酮肟流速比对重排滴定值的影响,见表2。

表2 低负荷时不同重排混合液/环己酮肟流速比下的重排滴定值Tab.2Rearrangement titration value at different rearrangementmixture/cyclohexanone oxime flow rate ratio under low load

从表2可以看出,环己酮肟进料流量为10 t/h时,随着循环泵电流从40 A降至30 A,对应重排混合液/环己酮肟流速比从4.35降至3.26,重排滴定值从1.16降至0.98,说明低负荷时,循环泵电流下降,重排混合液/环己酮肟流速比降低,重排滴定值下降,重排反应产生的杂质减少。

综上可知,在环己酮肟进料流量大于12 t/h的情况下,控制重排混合液/环己酮肟流速比在2.89~3.34;在环己酮肟进料流量小于10 t/h(低负荷)的情况下,控制重排液/肟流速比在3.70以内,循环泵电流低于34 A,可确保重排滴定值稳定在1.00左右,减轻后续工序除杂的压力。

2.2 加氢精制

己内酰胺加氢精制效果主要受加氢温度、压力、空速(反应停留时间)、氢液比、磁场强度及催化剂浓度的影响,若加氢效率低,则产品的PAN值下降。生产过程中发现,针对产品PAN值超标,通过大量加入催化剂,可以快速地控制产品PAN值,但一段时间后产品PAN值又会升高,生产陷入了催化剂消耗高、质量波动频繁的困境。推测这种现象的出现可能是加氢催化剂浓度过低导致的。加氢催化剂浓度取决于两个方面,一方面通过往系统补加新鲜催化剂来维持有活性催化剂的数量,另一方面通过催化剂过滤器的拦截来实现固液分离,防止催化剂被己内酰胺水溶液夹带到后续工序。

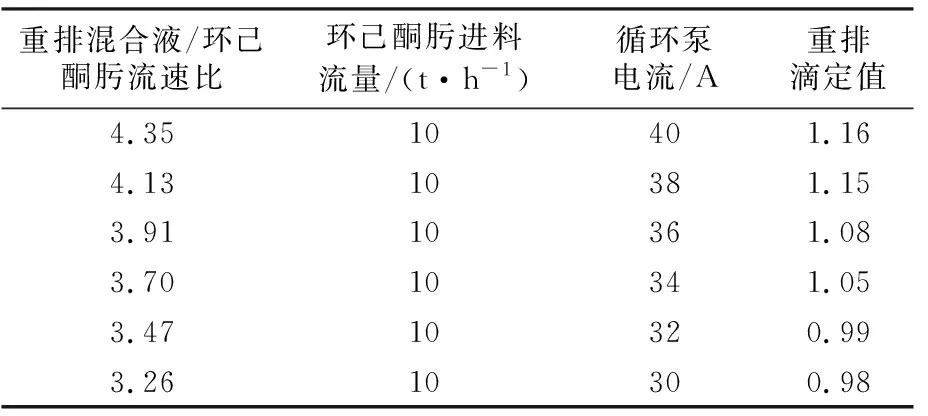

以离子交换工序后质量分数为30%的己内酰胺水溶液为原材料,在反应温度80 ℃,反应压力750 kPa,氢气流量15 Nm3/h的加氢反应条件下,设计加氢反应试验,分析加氢反应器、磁稳定床、催化剂过滤器等设备中己内酰胺水溶液的PAN值,考察不同催化剂浓度对加氢精制阶段己内酰胺水溶液PAN值及己内酰胺产品PAN值的影响,见表3。其中,试验1为新更换催化剂滤布后配置1桶加氢催化剂,6 h取样;试验2为新更换催化剂滤布后配置1桶加氢催化剂,12 h取样;试验3为新更换催化剂滤布后配置2桶加氢催化剂,6 h取样;试验4为新更换催化剂滤布后配置2桶加氢催化剂,12 h取样;试验5为更换催化剂滤布一个月后配置1桶加氢催化剂,6 h取样;试验6为更换催化剂滤布一个月后配置1桶加氢催化剂,12 h取样;试验7为更换催化剂滤布一个月后配置2桶加氢催化剂,6 h取样;试验8为更换催化剂滤布一个月后配置2桶加氢催化剂,12 h取样。

表3 不同加氢精制阶段己内酰胺水溶液的PAN值Tab.3 PAN value of caprolactam aqueous solution atdifferent hydrofining stages

从表3可以看出:新更换催化剂滤布后,产品PAN值控制在3.0以下,催化剂的配置量与取样时间间隔对其影响不大;当更换催化剂滤布一个月后,产品PAN值开始波动,催化剂的配置量对PAN值影响不大,但产品PAN值明显依赖于取样时间,也就是说取样时间超过一定时长(12 h)后,通过补加催化剂控制下来的PAN值又会上升,直至超标;当更换催化剂滤布一个月后,催化剂过滤器后的己内酰胺水溶液PAN值变化最明显,远高于新更换催化剂滤布后的PAN值。这说明加氢效率与过滤器滤布的更换周期有明显关系,在一定的生产负荷下,必须定期更换催化剂滤布来维持过滤器的拦截效率。

另外,试验还发现,低负荷生产时未出现己内酰胺产品PAN值偏高的问题,而负荷提升后,则频繁出现产品PAN值超标问题,这是因为己内酰胺水溶液流速加大,则在一定的设备体积内,己内酰胺水溶液的停留时间缩短,加氢效率降低;另外,己内酰胺水溶液流速大,对催化剂过滤器的滤布冲击力也大,易导致滤布损坏,失去拦截能力。所以加氢精制过程中,必须充分利用加氢设备的有效体积,确保加氢催化剂的拦截作用,形成加氢环境,增大己内酰胺水溶液的停留时间。

综上可知,加氢效果与催化剂浓度密切相关,加氢精制过程中,催化剂浓度降低不是因为催化剂加入量过少,而是由于滤布对催化剂的拦截作用减弱,催化剂流失较多,特别是在高负荷下,负荷越高,过滤器滤布更换周期越短。因此,维持催化剂过滤器的拦截效果、保持加氢点的加氢催化剂浓度、增大己内酰胺水溶液在加氢环境下的停留时间是控制己内酰胺产品PAN值的关键。

3 改进措施及效果

3.1 动态管控重排混合效果

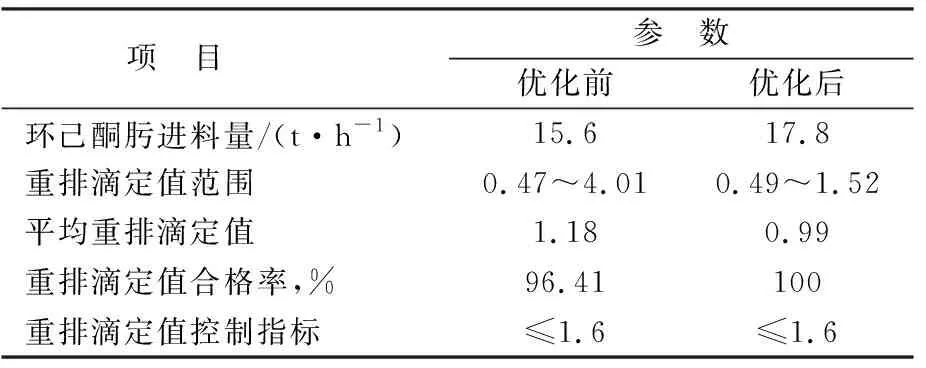

针对负荷变化时,重排滴定值大幅上涨的情况,采取控制重排混合液/环己酮肟流速比的手段,达到动态管控重排混合效果的目的。当生产需要提高重排工序负荷时,在重排温度、酸肟比等工艺条件不变情况下,控制重排混合液/环己酮肟流速比在2.89~3.34;当生产需要降低重排工序负荷时,为了避免重排滴定值上升,通过改变循环泵工作电流来调整循环量,确保重排混合液/环己酮肟流速比在3.3左右。从表4可以看出,通过控制重排两股混合物料的流速比,重排滴定值下降,重排滴定值实现100%达标。

表4 优化前后的重排混合效果Tab.4 Rearrangement mixing effect beforeand after optimization

3.2 提高滤布对加氢催化剂的截留能力

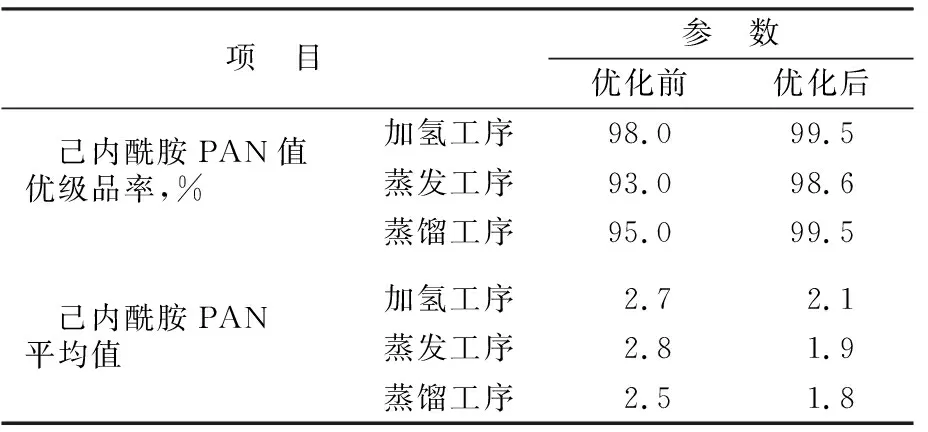

针对己内酰胺产品PAN值不稳定的情况,采取的措施:在催化剂过滤器上设置压力表,当压力持续上升,说明滤布的通透性降低,及时更换过滤器的滤布;选取精度更高的催化剂滤布,提高加其对氢催化剂的截留能力,从而延长滤布的更换周期。从表5可以看出,优化后,己内酰胺PAN值优级品率提高至99%以上,加氢工序己内酰胺水溶液PAN值和己内酰胺产品PAN值分别稳定控制在2.8和2.1左右,催化剂用量大大减少。

表5 优化前后的己内酰胺PAN值Tab.5 PAN value of caprolactam before and after optimization

4 结论

a.优化己内酰胺贝克曼液相重排的关键在于动态管控环己酮肟和重排混合液两股混合流体的流速比,确保物料在混合器混合均匀,减少低酸肟比物料结块。

b.当环己酮肟进料流量降至10 t/h以下或者环己酮肟管线压力发生变化时,可采取调节循环泵的电流,从而调整循环泵的出口阀开度的措施调节循环量,通过改变循环泵循环量的大小使之能与环己酮肟进料量匹配,实现两股混合流体均匀混合,动态优化反应效果。

c.当环己酮肟进料流量大于12 t/h时,保持重排混合液/环己酮肟流速比在2.89~3.34,可确保重排滴定值稳定在1.00左右,减轻后续工序除杂的压力。

d.加氢精制效果与加氢催化剂浓度密切相关,采用高强度和高目数过滤器滤布,可提高催化剂过滤器的拦截性能,延长滤布的更换周期。