基于神经网络的工业电弧炉控制系统研究

石红姣,李 寅

(商洛学院,陕西 商洛 726000)

作为主要炼钢方法,电弧炉炼钢法一直深受欢迎。近几年,电弧炉炼钢设备实现了在废钢预热、余热回收、超高功率供电、供能强化、加料自动化等设备研发应用层面的逐渐优化与改进,且在重点控制的取样测温、智能控制、成本控制等层面实现了迅速发展,促进了电弧炉炼钢技术与工艺的全面进步[1]。据此,本文以电弧炉自动化控制与节能视角着手,基于神经网络设计了电弧炉控制系统。

1 工业电弧炉控制系统设计

以某工业企业的电弧炉控制设备为基础,进行控制系统设计。此电弧炉控制设备可同时使用40 t电弧炉与精炼炉。工业电弧炉控制系统整体架构[2]具体如图1所示。

工业电弧炉控制系统涵盖了设备层、控制层、信息管理层,作为炉前控制设备的逻辑控制与电极调节均从属于设备层。其中双CPU工控机主要应用于电极调节,以此对工控机进行神经网络控制。而逻辑控制为确保设备可靠与生产连续,在引进西门子S7-300时,同步设计了PLC备用电极调节器,从而可保障在工控机故障时,依然能够正常有序生产。控制管理层主要负责优化工艺曲线,以预测精炼炉钢水实时温度,促使不同服务器之间实现信息交互,还可进一步实现设备层监控系统的管控优化,且能够及时监测到异常信息,并发出告警提示。此外,信息管理层可推进办公与生产实现全面自动化,还可有机联通电弧炉与精炼炉各工作站之间的数据信息,同时还可实现工艺优化改进与管理数据化发展,这些均需在整个生产过程中,基于局域网有机结合管理信息与控制系统得以实现[3]。

1.1 硬件设计

工业电弧炉控制系统硬件部分主要包含变压器、电抗器、工业控制计算机、高速采集板卡、电弧炉、液压驱动系统等等[4]。其中高速数据采集板卡负责采集信息,而模拟量输出板卡负责输出控制信号。

系统整个运行过程[5]具体为:以高速采集板卡进行变压器一次侧与二次侧电压电流采集,并基于交流变送器转换所采集一次侧二次侧电压电流为-10~10 V的交流信号,再通过200 kHz采样频率采集于工业控制计算机内,而工业控制计算机就相关参数对电压电流有效值、有功无功功率、功率因数、弧压弧长等进行计算分析。然后控制系统基于相关参量,以模糊神经网络控制算法对电极调节控制信号进行计算,此信号通过D/A板卡转变为模拟量传输于液压伺服放大器,从而驱使执行机构运行,以调整电弧炉和炉料间的电弧长度,以及电弧电流和电压,进而实现综合运行效率的优化。

1.2 网络通信设计

工业电弧炉控制系统主要选择TCP/IP变成实现网络通信。信号采集、神经网络控制与输出是控制系统程序设计的关键性供能,而Win Sock网络通信内的大量操作具备阻碍性,因此为确保主控程序有序启动实施,可引进多线程[6]。为了防止受网络阻挠操作导致主控程序无法正常执行,可将网络程序放置于单独线程内。其中,网络通信、有功功率、主控程序、功率因数运算、弧流弧压采集均囊括于系统程序内。

网络通信程序可具体划分为两个层面,其一,提出与服务器相互连接的申请,发送计算请求,并处置分析服务器返回结果,此应用程序与客户端相关联;其二,接收客户端的信息、连接、计算等相关要求,并实时反馈,此应用程序与服务器相关联。工业电弧炉控制系统网络通信模型[7]具体如图2所示。

在传输数据的过程中,须详细检查通信的Socket状态、相应链路畅通性、所需数据完整性,若是出现任何一种情况,均应及时中断信号传输,需要在各相关准备工作全面做好后,重新连接服务器。而服务器端则需接收由客户端传输而来的连接请求与数据,基于DDE接口将数据信息转接于WinCC,然后在同一时刻,将所接收的信息指令再次传输回客户端[8]。所以,工业电弧炉控制系统选择了快速且可视化的Visual Basic开发工具进行程序设计。

图2 网络通信模型

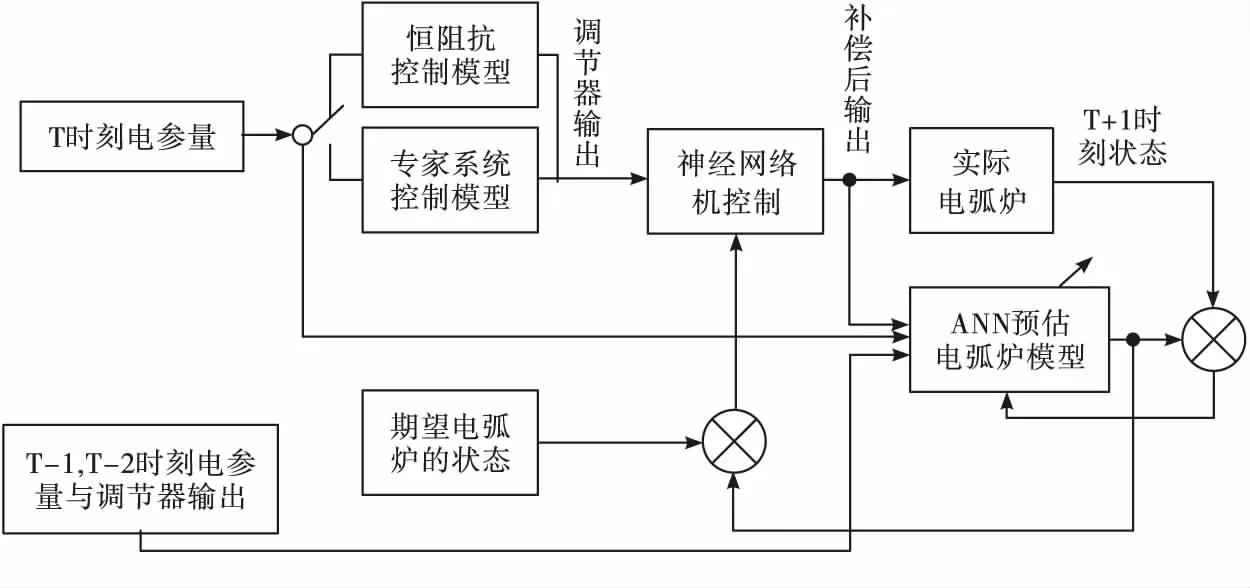

2 工业电弧炉控制算法

基于神经网络的工业电弧炉控制预估模型主要以三层BP网络加以设计、执行,以实现工业电弧炉控制的三相电极不同状态[9]。在神经网络与工业电弧炉接收到T、T-1、T-2三个时刻下调节器输出量与参量为指导信号的输入信号时,便会修正模型权值,其是基于实际值与预估值二者差异加以修正的,直到初始状态的神经网络预估模型完成构建。然而神经网络在一些状态下稳定性较差,因此在电流比较大时很容易造成短路,此时系统会自动转化为基本控制模式,然后在状态恢复之后,自动转换为神经网络控制模式。基于神经网络的电弧炉控制算法流程具体如图3所示。

神经网络控制系统就现场采集数据,以匹配工业电弧炉现场相对成熟且普遍使用的恒阻抗专家控制器的响应,此流程属于安全措施,可保护神经网络控制系统初始化输出合理的控制信号,并为神经网络控制系统实现最佳效果奠定坚实基础;以T时刻电极控制量与电弧炉实际输出状态,以及T+1时刻电机控制量为输入量,通过较大偏差调整网络参数,以促使神经网络预估模型辨别实际电弧炉;以神经网络控制系统控制电弧炉电极升降,神经网络控制系统与预估模型的有机结合,可调整电极促使电弧炉达到最佳工作状态,此系统设定主要以最优状态的电弧电流、功率因数、闪变百分比、电弧稳定因数为指标[10]。

图3 基于神经网络的电弧炉控制算法流程

3 系统测试

基于神经网络的工业电弧炉控制系统在安装使用之前,冷调环节后,便可以使用,计算机网络的运行比较稳定。以40 t工业电弧炉为例,测试基于神经网络的工业电弧炉控制系统性能,结果具体如表1所示。

表1 电弧炉在引进神经网络控制系统前后的对比结果

由表1可知,在引进神经网络控制系统后,电弧炉效率得到了明显提升,电力消耗也显著降低,对于不同配比电弧炉料,点弧更加精确,相较于既有系统,运行效率实现了有效提升。总之,以神经网络为基础的工业电弧炉控制算法不仅可行且安全稳定。

4 结 论

综上所述,在时代进步推动下,计算机网络越来越发达,越来越先进,尤其是在自动化领域的应用愈发普遍,而将工业计算机网络引进工业电弧炉控制中早已是必然趋势。据此,本文基于神经网络设计了工业电弧炉控制系统,提出了电弧炉神经网络控制算法,并以实践应用对系统进行了测试分析。结果表明,在引进神经网络控制系统后,工业电弧炉效率得到了明显提升,电力消耗也显著降低,对于不同配比电弧炉料,点弧更加精确,相较于既有系统,运行效率实现了有效提升。总之,以神经网络为基础的工业电弧炉控制算法不仅可行且安全稳定。相信未来,在计算机网络的不断更新发展下,工业领域控制体系将会实现更进一步的优化应用。