粮食干燥领域生物质颗粒热风炉技术研究

单福朋

(中联农业机械股份有限公司, 安徽 芜湖 241000)

过去粮食因来不及晒干而水分超过储藏标准产生了霉变、发芽等较大的损失,为减少该损失,粮食机械干燥应运而生,通过外部提供热源强制减少粮食含水率,从而达到安全储粮标准。近年,一些企业和科研机构为满足用户需求引进或研发了各种形式的热源,有蒸汽、空气源热泵、天然气/石油/煤、生物质等几种。蒸汽、天然气和石油作为燃料的热源,需要有稳定的燃料来源且安全要求较高,一般用户不会采用这种类型的热源;空气源热泵作为一种高效、节能、环保的技术,目前广泛应用于木材、食品、种子、药材等领域,但是由于其对环境温度的适应性及环境粉尘浓度要求较高,在工作强度较高的粮食干燥领域应用较少;由于小型的煤炉一般无尾气处理设备或者无法实现超低排放,正在逐渐被强制淘汰;以生物质作为燃料的热源在粮食烘干领域应用较多,生物质燃料分为散料及成型颗粒燃料,未成型的散料一般应用于流化床炉或者悬浮炉,成型颗粒应用于炉排炉。在粮食烘干领域,悬浮炉和炉排炉都有应用,悬浮炉输出功率较大,技术较复杂,飞灰含量高,需有除飞灰的沉降室或者除尘器,体积较大,一般应用于大型的烘干中心;炉排炉一般燃用成型颗粒燃料,飞灰少,污染少,技术较简单,能够实现智能化燃烧控制,同时,由于成型颗粒燃料技术日益成熟,逐步走向规模化、产业化[1],无论是木质颗粒还是农作物颗粒燃料,来源广、方便运输[2],这种炉型近年来比较受欢迎。

研究人员对生物质颗粒炉排炉也进行了大量的研究,郑涛等人[3]提出了一种节能环保的新型生物质热风炉,由炉膛、热风交换管组、旋风除尘桶和布袋除尘组等组成,通过燃烧分析等技术,提高了生物质颗粒燃烧效率和热风炉的热效率;王斌等人[4]研制了一种生物质热风炉,该热风炉由给料系统、燃烧系统、热交换系统和除尘等系统组成,采用螺旋翅片管对流换热和炉膛辐射换热技术,试验后发现换热量较高,具有节能环保优势;孔凡祝等人[5]研制的生物质颗粒炉在换热器方面进行了优化,采用逆叉流换热方式,增加了烟气和热空气换热路程,提高了换热效率;郝兆朋等人[6]在分析了目前生物质热风炉存在的技术难题基础上,开发了一种易点火、升温快、燃烧温度控制效果好、粉尘少、减少结焦、出力大的热风炉,安全节能,适用于粮食类谷物干燥。研究人员设计了各种不同的生物质颗粒热风炉,都是从各系统本身改善,并朝着高效清洁的燃烧技术方向努力,但很少有人从热风炉的工艺流程方面进行改进优化,现有研究具有一定的局限性。

本文对生物质颗粒热风炉的不同工艺进行了分析汇总,为设计人员开发更加节能环保的生物质颗粒热风炉提供思路。

1 不同工艺的生物质颗粒炉介绍

1.1 数据计算方法

本文所有的计算数据均是采用下面的能量守恒公式得出:

Qi=Qo

式中:Qi为颗粒炉的总输入热量,kW;Qo为颗粒炉的总输出热量,kW。

Qi=QB+Qp+QS+Ql+QlA

式中:QB为生物质颗粒带入的热量,kW;Qp为一次风带入的热量,kW;QS为二次风带入的热量,kW;Ql为漏入空气带入的热量,kW;QlA为换热器进入的冷空气热量,kW。

Qo=Qd+Qa+Qu+Qr+Qe+QhA

式中:Qd为飞灰带走的热量,kW;Qa为炉渣带走的热量,kW;Qu为未燃烧物质损失的热量,kW;Qr为炉体辐射散失的热量,kW;Qe为烟气带走的热量,kW;QhA为换热器输出的热空气热量,kW。

本文计算使用的燃料是稻壳颗粒,消耗量为700 kg/h,低位热值为12.3 MJ/kg,计算一个量时保持其他量不变。

本文数据均是在标准状态下理论计算所得,且获得的是工艺参数的变化规律,因此相关的误差可以忽略。

1.2 炉型介绍

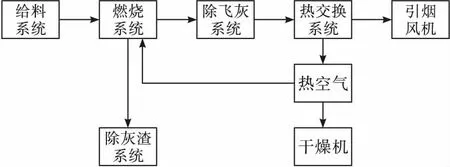

1.2.1 基本型

如图1所示,基本的生物质颗粒热风炉由五大系统组成,即给料系统、燃烧系统、热交换系统、引烟风机系统、除灰渣系统。其中,给料系统由料斗、螺旋输送机和风机组成,螺旋输送机送料,送料量由热风温度的大小决定,生物质颗粒在风机的辅助下可以送到炉膛的另一侧,使颗粒在炉排上分布均匀。燃烧系统由炉排、炉膛组成,助燃风从炉排下引入,生物质在炉膛中燃烧后,热烟气进入热交换系统,炉渣由炉排排出,目前的大部分颗粒炉具有温度智能控制系统,设计颗粒炉燃烧系统时要考虑能达到的最低和最大负荷及其对应的热风温度,原因是低负荷时,炉膛温度低,热效率降低,可能会造成熄火,另排烟温度下降,会造成换热器低温腐蚀;热负荷较高时,会产生局部高温,从而引起炉膛结焦,影响换热,同时飞灰也会增加,这会增加设备磨损及换热器堵塞的风险。因此,热风温度不能过高或者过低,要根据客户需求在一定的范围内控制。除灰渣系统根据炉排形式分为人工和自动清灰方式,固定炉排形式颗粒炉炉渣自动或者通过拨动方式落入渣斗,移动式炉排通过除渣机或者刮板机把灰渣送到渣斗。热交换系统是热风炉的重要组件,是决定换热效率的关键,设计的目标是降低输出烟气温度,即降低排烟热损失,使热量充分利用,但是设计时该温度不要低于酸露点温度,以免换热器产生低温腐蚀。引烟风机是又一关键设备,该风机不仅维持炉膛负压,对于无助燃风机的炉型,还要把助燃风从炉排下引入到炉膛。这种炉型由于结构简单,比较受欢迎。

图1 基本型颗粒炉工艺流程示意图

1.2.2 基本型-增加除飞灰系统

如图2所示,在基本生物质颗粒热风炉基础上增加了除飞灰系统,该系统置于燃烧系统和热交换系统之间,用于除去部分飞灰。该系统占用空间不大,增加后有几点好处:①热风炉质量评价规范等标准对烟尘排放浓度有规定,增加该系统后有助于环保达标;②烟气中飞灰减少后,减轻了热交换系统积灰堵塞的趋势,降低了因积灰堵塞导致的换热效率降低的风险;③热交换系统和引烟风机等设备中烟气流速较大,灰尘对设备磨损较大,增加除尘设备后能够减缓设备磨损,提高设备使用寿命。

图2 含除飞灰系统的基本型颗粒炉工艺流程示意图

是否需要除尘设备,各生产厂家有不同的考虑,一些生产厂家认为生物质成型颗粒为层状燃烧,部分挥发分在炉膛上部燃烧,飞灰较少,认为环保能达标,另为增加价格优势,所以不设除尘设备;另一些厂家为追求技术优势,提高设备寿命和热效率,选择增加除尘设备。目前,对于用户来说,对这块关注的不是很多,都可以接受。

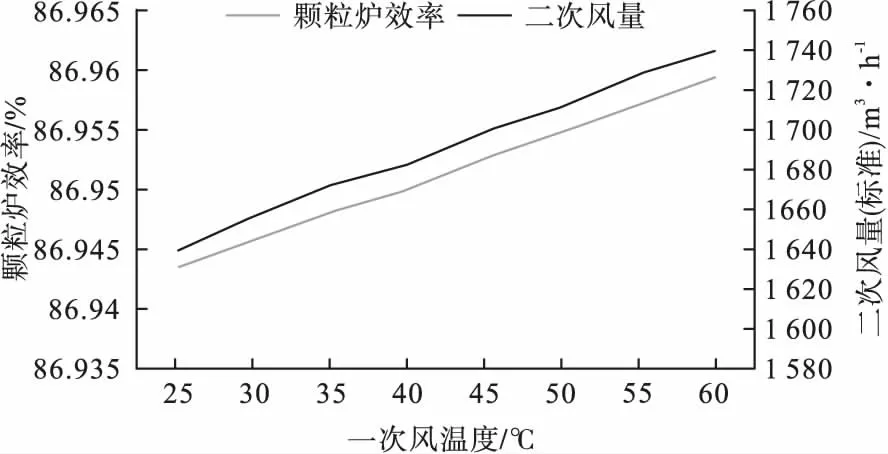

1.2.3 一次风为热空气形式

如图3所示,该炉型采用的一次风是热空气,通过巧妙的结构设计,从炉排下引入的一次风为热交换后的热空气。提高一次风温度有助于燃料的及时着火和充分燃烧。如图4所示,一次风温度增加后颗粒炉的热效率呈现增加的趋势,同时为控制炉膛温度不至过高,需通过增加二次风量限制炉膛出口温度。

图3 一次风为热空气形式颗粒炉工艺流程示意图

图4 一次风温度与颗粒炉效率及二次风量之间的关系

目前,市场上部分生物质颗粒热风炉厂家采用了这种炉型,优势较大,科技含量高,具有较好的节能效果,并且飞灰含量较少。但是,要保证颗粒炉稳定工作,需时刻监控炉膛温度,采取调整送料量或者改变二次风量等形式稳定炉膛温度,以防止炉膛结渣、结焦。

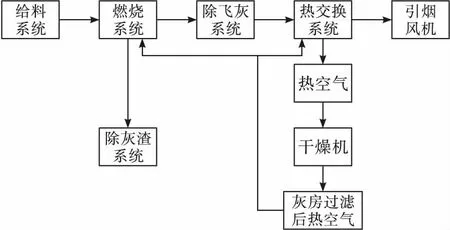

图5为图3所示工艺流程的升级版,该系统运用了余热利用的思路,把经过灰房过滤后的高温空气引回到燃烧系统中,以此提高助燃风或者热交换系统进口冷风温度。从目前市场来看,在粮食烘干领域这部分热量是浪费掉的。该系统设计时,要从节能的角度综合考虑可行性,原因是从灰房到燃烧系统有一定的距离,需设置回热风机,消耗能量,小型颗粒炉效果不佳,在大型热源系统应用此系统将会取得很好的节能减排效果。该系统在其他干燥系统有所应用,比如在昼夜温差大的地区,采用回热方式维持热泵干燥系统稳定工作。

图5 具有空气余热利用形式的颗粒炉工艺流程示意图

1.2.4 具有烟气余热利用形式

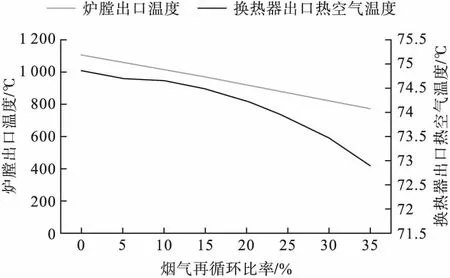

如图6所示,这种结构是有余热利用形式的颗粒炉,一部分烟气送入炉膛代替二次风。该技术又被称为烟气再循环技术,其关键技术为烟气再循环比率的选择。如图7所示,炉膛出口温度随着烟气再循环比率的增加而减少,再循环比率达到35%后,炉膛出口温度迅速降到800 ℃以下;在加热相同的空气量时,热风出口温度变化不大,这是因为虽然炉膛出口温度下降了,但是烟气量增加了,对流传热量增加,因此热风出口温度变化不大。设计该系统时,进入炉膛的烟气量一定是可调节的,以根据炉膛出口温度同步调节烟气再循环量;从引烟风机出来的烟气温度要大于酸露点温度,以免造成系统腐蚀。

图6 具有烟气余热利用形式的颗粒炉工艺流程示意图

图7 烟气再循环比率与炉膛出口温度和换热器出口热空气温度之间的关系

此外,还有一种形式的颗粒热风炉,如图8所示,这种结构是有余热利用且无烟囱形式的颗粒热风炉,一部分烟气经与热空气汇合后进入到干燥机,另一部分送入炉膛代替二次风。该系统对燃料形式和除飞灰系统要求较高,因为烟气无论是进入到炉膛还是干燥机都不允许有大量灰尘存在。另由于烟气是和空气混合后进入到干燥机,所以降低了着火风险。

图8 具有烟气余热利用且无烟囱形式的颗粒炉工艺流程示意图

目前虽有农产品干燥用热风炉质量评价相关规范对热风炉烟囱的要求,但是其燃料适用范围中并没有成型生物质的描述[7],该无烟囱炉型已有厂家对其进行量产,其烟气只有少量和空气汇合后进入炉膛,并对燃料要求较高,由于无烟囱、安装方便,受到很多用户青睐,并反馈良好。

以上总结了几种生物质颗粒热风炉工艺形式,分析了工艺特点,其发展趋势是节能环保,符合生物质经济的发展要求,为生物质颗粒炉的设计提供了思路。

2 结 语

粮食烘干产业的发展趋势是智能控制、节能环保,以上介绍的几种生物质颗粒热风炉工艺流程,即从简单的无节能技术到余热利用技术符合这一发展趋势,一些在其它领域先进的节能技术,比如:高温空气燃烧技术、烟气再循环技术都可以应用到热风炉中。开发者可以从市场背景、国家战略、客户诉求等方面选择合适的生物质颗粒热风炉技术。