金属材料塑性损伤的多物理场融合检测方法

戴宗贤,赵 磊,张朕滔,莫洪波,尹爱军,任宏基

(1. 重庆市计量质量检测研究院,重庆 401120; 2. 中国工程物理研究院总体工程研究所,四川 绵阳 621900;3. 重庆大学机械与运载工程学院,重庆 400044; 4. 重庆电子工程职业学院智能制造与汽车学院,重庆 401331)

0 引 言

金属材料在工程结构中有着广泛的应用,金属结构件在加工、装配以及服役的程中材料的物理属性可能发生变化。裂缝、凹痕、腐蚀等早期微弱损伤会降低金属结构件的性能,缺陷的进一步衍化可能会导致产品失效。为了确保金属结构在使用过程中的安全有效,需要对金属结构件的早期损伤进行检测,其中无损检测技术是运用最为广泛的检测方法[1]。

无损检测方法包括涡流检测、射线检测、磁粉检测、渗透检测、超声检测等常规检测方法,以及声发射、红外检测、微波致热超声成像技术等新型检测方法。文献资料表明这些检测方法都是针对材料的单一物理特性进行检测[2-5]。基于热声效应的检测方法是一种较为新型的无损检测方法,其在生物医学工程中应用较为广泛,例如磁热声成像技术被用于内部组织(如肺、肝脏)病变的早期诊断和检测,但将热声效应应用于金属材料的无损检测中的文献鲜有发现[6-8]。电涡流脉冲热成像检测技术在金属表面缺陷的无损检测中有着广泛的应用,在电涡流脉冲热成像的过程中金属材料内部在产生涡流的同时也伴随着热声效应,但很少有学者同时关注涡流热成像以及涡流加热过程中引发的热声效应[9-15]。本文在金属材料的电涡流加热过程中同时采集电涡流、热图像和声信号,提出了一种将三种检测信号融合使用的金属材料塑性损伤多物理场融合检测方法。

1 涡流热声融合检测理论分析

1.1 融合检测原理

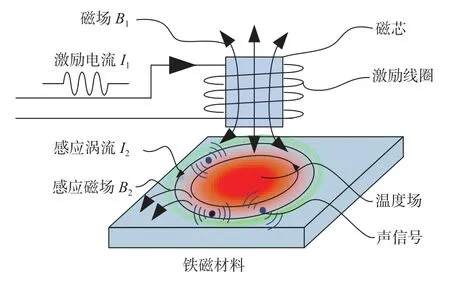

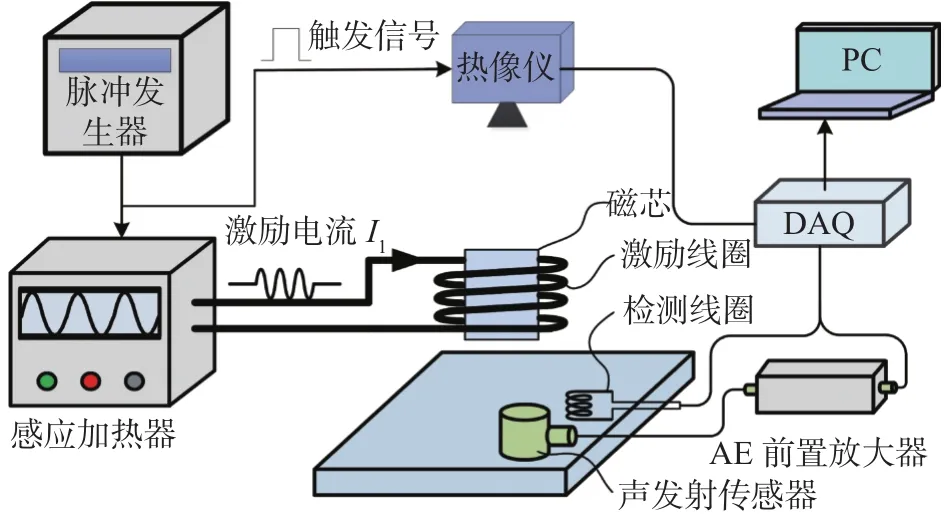

现有的无损检测方法主要是针对材料的单一物理特性进行检测的,其具有一定的局限性,例如单一的物理特性信号容易受到干扰,检测的鲁棒性不够。多物理场融合检测法综合利用了金属材料的电磁、热和声物理场,将金属材料涡流加热过程中采集到的电涡流信号、热图像信号、声信号融合分析的检测方法,其工作原理如图1所示。在激励线圈中通入高频电流I1,由于电磁效应的存在,线圈周围会产生交变的磁场B1。由于B1是交变磁场,因此金属内部将产生涡流I2。在涡流热声检测过程中需一次激励同时采集多种物理信号(电涡流、热成像和超声信号),其中涡流检测技术是利用涡流探头线圈对导体材料表面的感应磁信号进行测量,通过感应磁信号的变化来对表面缺陷进行检测;而涡流热成像检测技术是用热像仪对导体材料加热过程中表面的热信号进行测量,通过分析热图像信号来检测材料的异常;涡流在导体中产生焦耳热,引起热膨胀,激发出超声信号,采用超声探头检测超声信号,即可反映物件的电导率特性。

图1 多物理场耦合原理

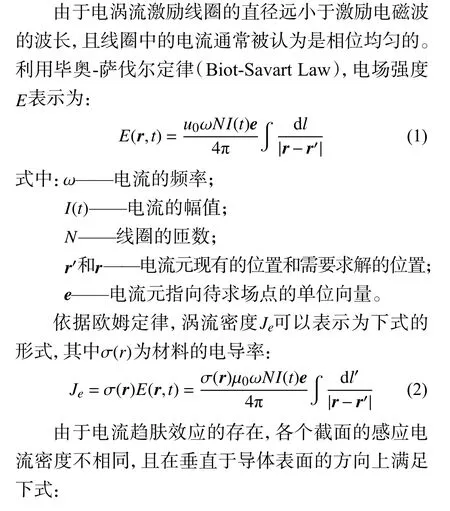

1.2 电涡流效应

1.3 涡流热成像

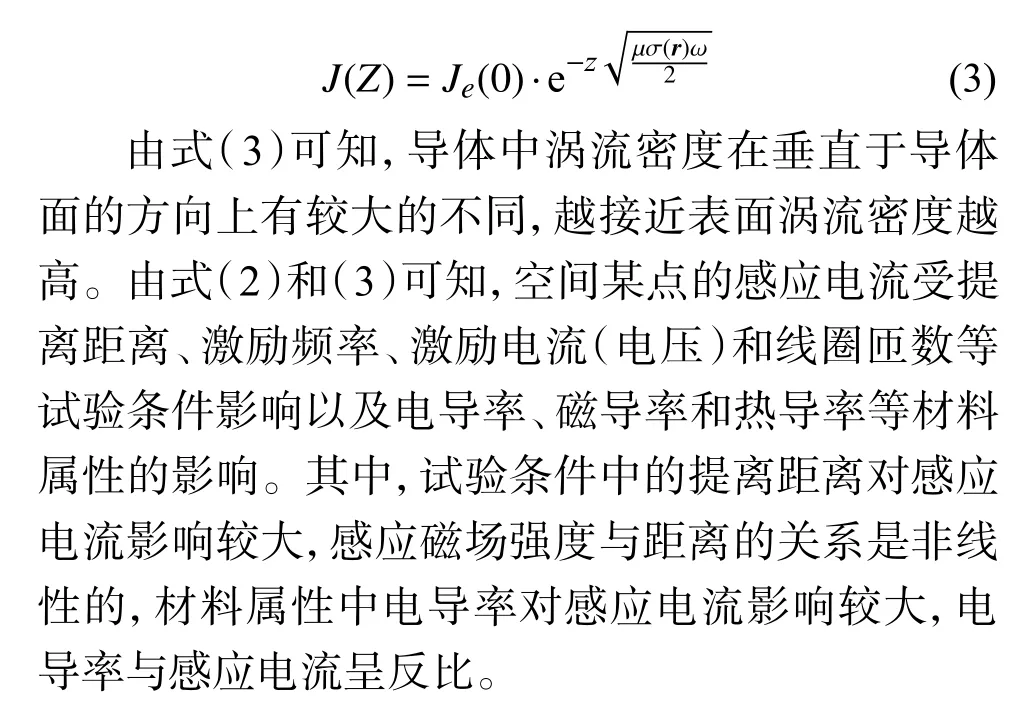

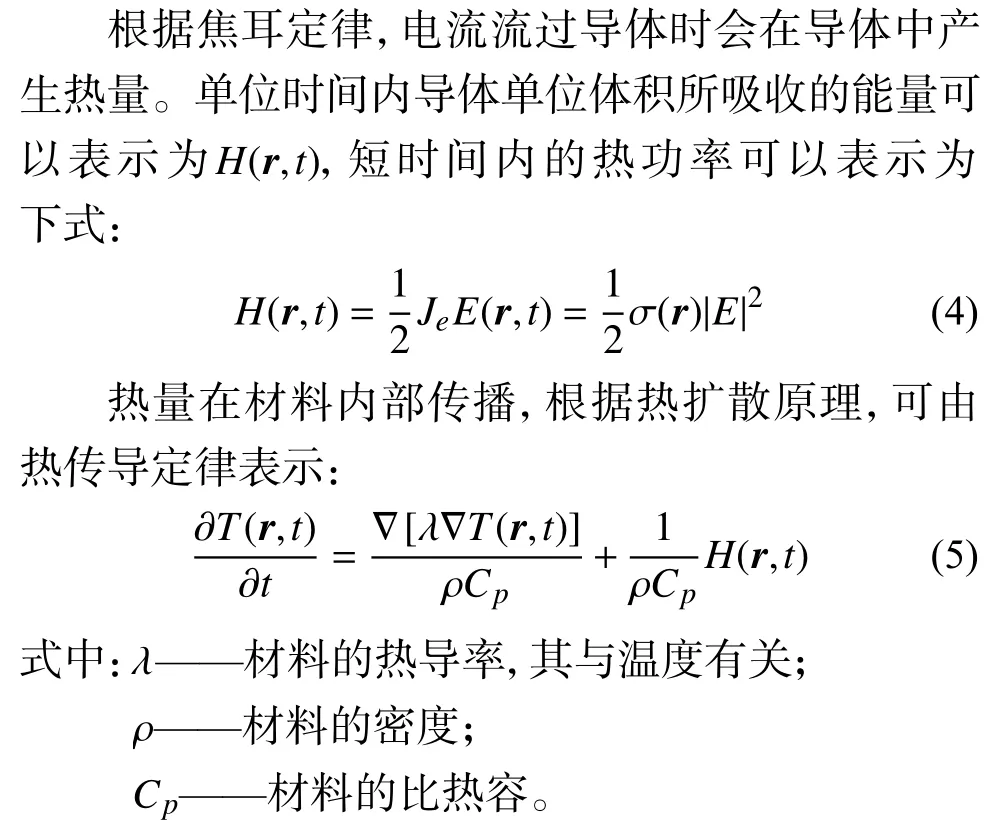

由热传导定律可知,在热传导时,其传热速率与温度的梯度和传热面积成正比。红外热成像检测在电磁感应加热、热传递和热辐射三个大的过程中都会受影响。其中,电导率主要是体现在对电磁能量吸收的能力不同,既电磁损耗的差异,吸收的电磁能越多,就可以转化成更多的热能,因此电导率与温升呈正比。

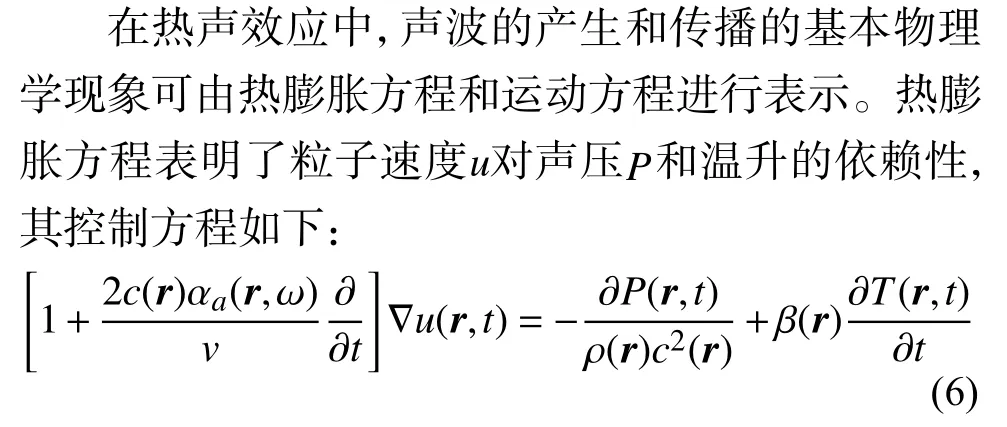

1.4 涡流热声效应

涡流加热是使用电磁感应效应来对材料进行加热的,材料内的能力在传播过程中会激发出热声信号,通过分析采集到的热声信号可以反应物体内部物理特性。

2 建模与仿真分析

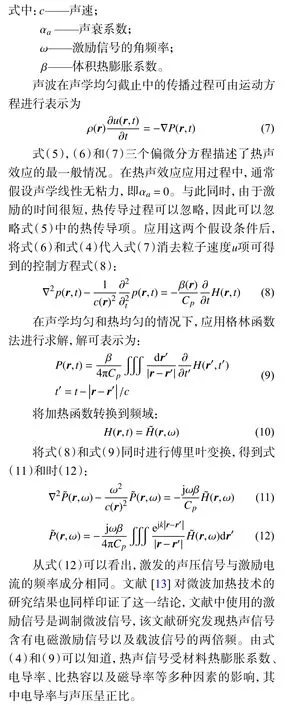

本文采用多物理场建模商业软件(COMSOL 5.6)建立了仿真模型,如图2所示,其中以拉伸试验件模型为研究对象,试验件上方放置了激励直导线,仿真模型主要由四部分构成:

图2 仿真几何模型(单位:mm)

1)试验件,按照实际尺寸进行建模,长宽高分别为150 mm、40 mm和6 mm。

2)激励线圈,建立了圆形和直线两种形状的线圈。

3)探测线圈,与物理试验一致,建立了圆形线圈。

4)压电传感器,模型为多层圆柱体,其中第一和第五层采用铝材料,第三层采用压电材料,第二和第四层为粘合剂。

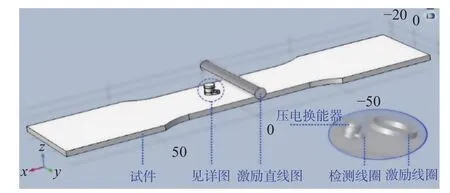

模型的参数设置如表1所示。仿真涡流热声效应使用了磁场、传热场、固体力学、压力声学、电路、电磁热、声结构边界等多物理场。

表1 仿真模型参数

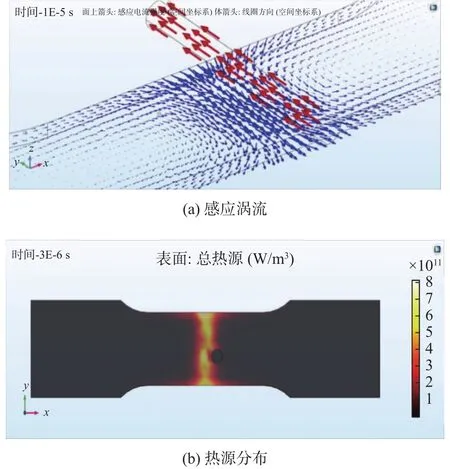

如图3(a)所示,激励电流与感应电流存在一定的相位差,导体内部形成两个对称的涡流。如图3(b)所示,激励线圈的正下方温升最高,是因为该区域电磁感应的强度最大。

图3 仿真结果

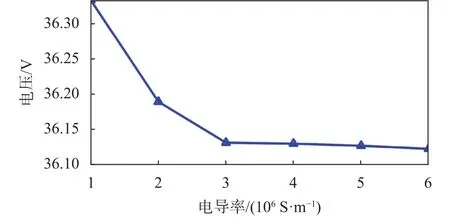

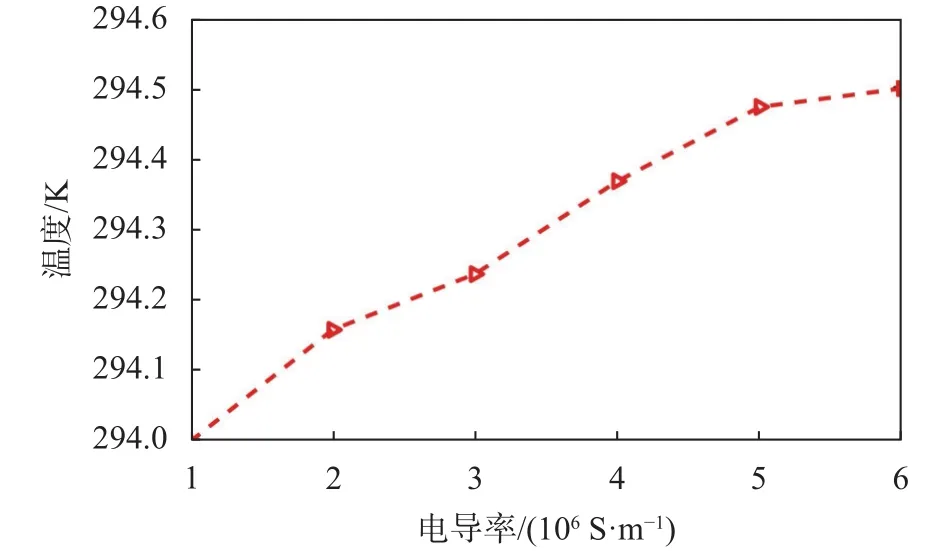

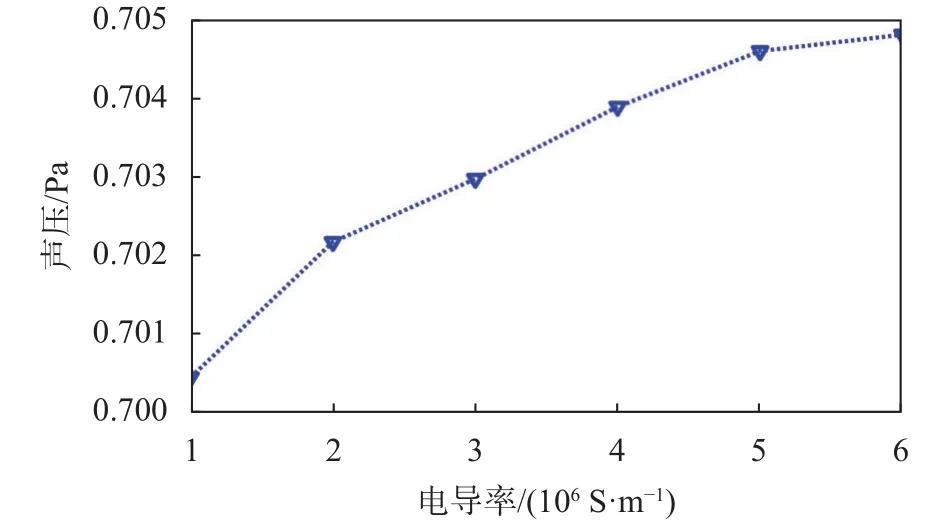

改变试样的电导率,得到线圈电压最大值、温度最大值、声压最大值与试件电导率的关系分别如图4、图5和图6所示。从图4中可以看到,试样电导率对涡流的影响较大,是因为电导率增强之后,导体的电流密度会增大,从而产生的反向磁场变强,所以线圈中的感应电压会在磁场叠加之后降低;从图5中可以看到,随着电导率的增大,温度最大值也随之增大;从图6中可以看到,声压最大值会随着电导率的增加而增大。仿真结果与第一章中理论分析的结果一致,三种信号与电导率均呈现出了一定的变化规律,基于这种变化规律可以对金属的电导率变化进行检测。

图4 线圈电压最大值与电导率的关系

图5 温度最大值与电导率的关系

图6 声压最大值与电导率的关系

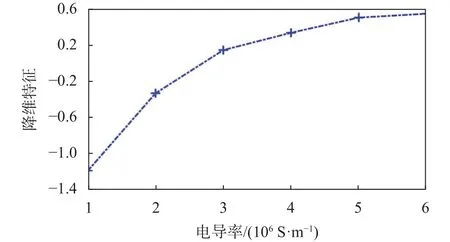

对线圈电压最大值、温度最大值、声压最大值采用局部线性嵌入降维(locally linear embedding,LLE)处理后得到降维特征与电导率之间的关系如图7所示。降维后的特征与电导率呈正比关系,因此可以基于融合后的降维特征来检测金属材料电导率的变化,以此来检测金属材料的塑形损伤。

图7 降维特征与电导率的关系

3 试验结果与讨论

3.1 试验设置

为了对前面的理论分析和仿真结果进行验证,本文搭建了如图8所示的多物理场融合检测系统进行试验验证。

图8 多场融合检测系统原理图

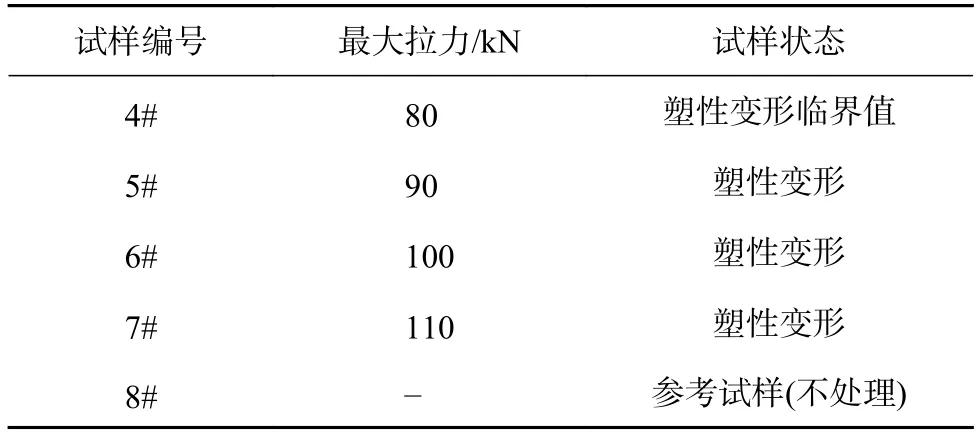

图9为试样的实物图,表2为试样的参数,图10为试验现场。试验设备主要包括感应加热器、声发射传感器、热像仪、电磁检测线圈、数据采集卡和PC等。

图9 拉伸后的试样

表2 试样拉力参数

图10 试验设置

试验过程如下:固定试样设备,通过感应加热器对试验件进行加热,加热时间为200 ms,提离距离约2 mm,依次放入试验件,同时采集涡流、红外图像和热声信号。电涡流信号采样率为2 MS/s,热声信号的采样率为2 MS/s,热像仪的采样频率为100 Hz,采样时间均为5 s。

3.2 实验结果分析

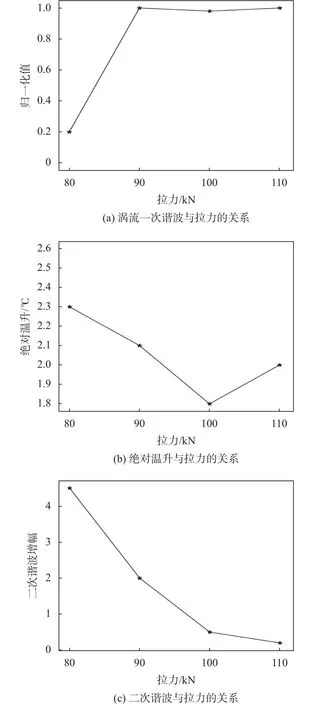

试验采集到的涡流谐波与拉力的关系、绝对温升与拉力的关系以及声发射二次谐波与拉力的关系分别如图11(a)、(b)、(c)所示,其中涡流信号为归一化后的一次谐波值。

图11 试验结果

从图11(a)可以看出,在塑性变形阶段涡流信号的变化趋势不明显,涡流信号幅值接近了采集卡的量程(受检测距离的影响较大,检测距离不合适时很容易超量程);从图11(b)可以看到,随着试样的拉力增大,塑性变形量越大,绝对温升越低,但在100 kN和120 kN时,温升趋势发生改变,难以直接通过绝对温升来评估塑性变形量。由图11(c)可以知道,声发射信号用于表征塑性变形量具有很好的效果,但与试验件塑性变形前的趋势不一致。与此同时,基于单一物理特性的检测信号容易受到试样、试验条件等因素的影响。检测过程中,同一条件因素对于不同的物理特性信号的采集影响差距较大,例如涡流检测对测试距离较为敏感,而红外检测却不太敏感。

3.3 特征融合处理

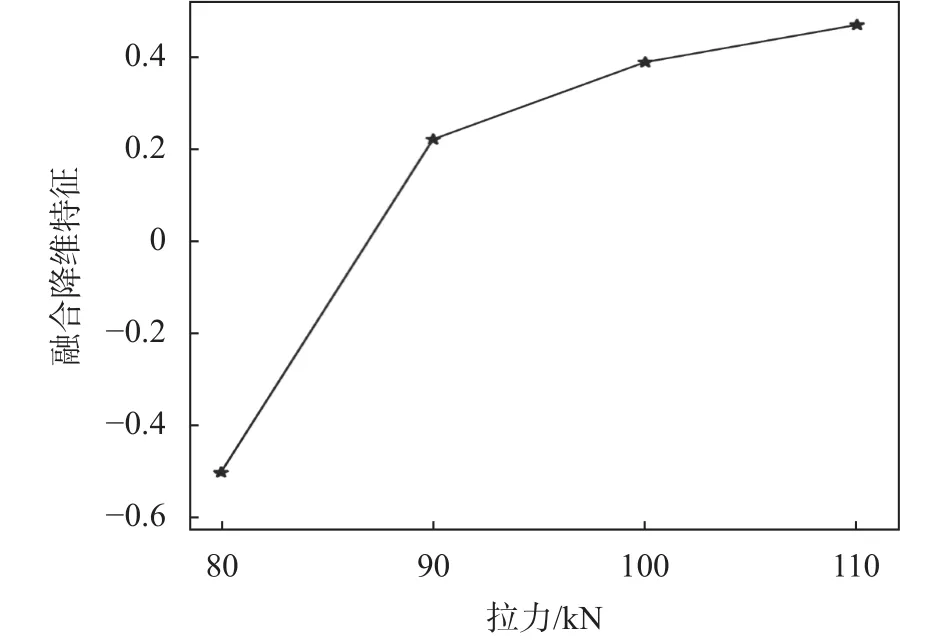

为了保证融合分析的过程中三种物理特性信号的重要程度相同,在进行降维处理前三种信号均进行了归一化处理。采用局部线性嵌入降维方法降为一维之后构建出的融合特征与拉力的关系如图12所示。

图12 LLE降维特征与拉力的关系

从图12可以看到,通过融合三种检测信号构建出的融合特征能够更好地表征材料的塑性变形情况。与此同时,融合指标在金属材料的塑形变形前后的趋势一致,因此该方法的检测适用范围更大,且融合指标能够消除检测距离的影响,具备一定的抗干扰能力。从检测机理来看,金属材料的塑性变形过程中金属材料的晶体结构会发生变化,使得材料的电导率降低。依据前面的理论分析可知,塑性变形会降低涡流热成像过程中的温升和声压。试验结果验证了金属材料塑性损伤多物理场融合检测方法的可行性。

4 结束语

本文以金属材料的涡流成像检测技术为切入点,同时考虑金属材料涡流成像检测过程中涡流效应、红外热成像和热声效应,从理论上分析了涡流成像检测过程中涡流电压、温升和声压值与金属材料电导率之间的关系。

基于涡流电压、温升和声压值与金属材料电导率之间的关系,提出了融合涡流、热图像和声信号的金属材料塑性损伤多物理信号融合检测方法。

仿真结果和试验结果都证明了融合检测方法的可行性,同时试验结果表明融合检测方法具备一定的抗干扰能力。在实际金属塑性损伤检测应用中,可以基于电涡流脉冲方法对金属件进行加热,同时采集电涡流、热图像和声信号进行融合分析来检测金属件的塑形变性情况。

基于本文所建立的试验系统初步研究了多物理场降维特征与塑性变形程度的定性映射关系,在后续的研究工作中将进行量化分析。应用于实际金属塑性损伤检测时,首先基于标准试样应进行传感器的标定,建立多物理场降维特征值与实际塑性变形程度的映射量表,对于塑性变形程度未知的待测试样,通过测得的多物理场降维特征值查表获得其塑性变形结果。