新能源汽车锂电池热管理系统热性能优化控制策略

邹艳红

(云南国土资源职业学院,云南 昆明 650000)

当代交通事业发展速度越来越快,汽车数量越来越多,既往汽车行驶动力主要来自石油等燃料的燃烧,但是应用石油一类的燃料,不仅成本较高,且能够导致严重的环境污染,所以当前纯电动的新能源汽车已经受到了广泛关注。在新能源汽车当中,锂电池能够体现出成本低和无污染的优势,但是其中安全性能不够理想,所以需要对其中的电池组进行合理优化,使其中的热管理系统热性能不断改善,从而提升新能源汽车锂电池的使用效果和使用寿命。由此可见,针对新能源汽车锂电池热管理系统热性能优化控制策略进行探究具有重要意义。

1 进行新能源汽车锂电池热管理系统热性能优化的意义

虽然新能源汽车使用锂电池能够体现出更加良好的经济性和环保性,但是锂电池的安全性能相对较差,所以有必要对其中的电池问题进行有效解决。对于纯电动汽车来说,其中必须应用的电池组为数个电池模块共同组成,电池模块则为数个单体电池进行并联或是串联而形成。对于电动汽车来说,因为空间密闭,所以热量能够不断积聚,且降温效果较差,单体电池的使用性能也就能够在此环境中受到不良影响。并且,如果单体电池还需持续处于放电状态,其中的温度以及热量则能够出现分布不均的情况,进而极易导致电池模块出现性能、容量的退化,甚至有可能引起爆炸,不仅导致电动汽车自身的使用效果及寿命受到影响,更是有可能威胁相关人员的生命安全。

根据相关研究显示,电池化学反应速率能够受到环境温度的影响,环境温度每提高10℃,电池电化学反应速率均能够成倍增加,例如镍氢电池在45℃的环境之中持续开展工作,其循环寿命能够缩减至原本的40%左右,并且过高的环境温度能够导致电池内部出现活性转为惰性的情况,同时电阻值上升,也就能够导致电池的电容量下降,同时功率大幅度下降。由此可见,针对新能源汽车锂电池的温度进行合理控制,使其能够得到合理的冷却处理十分重要。

2 模型与方法

2.1 构建电池组及冷却结构计算模型

在新能源汽车锂电池的冷却系统之中,热量首先出现于电池的位置,之后能够向冷却扁管位置进行转移,在由扁管中流动的冷却液将热量带走。在对边界条件进行选择以及进行初始化时,冷却液的入口速度即为入口边界条件,冷却液的出口压力则为出口边界条件,流体和固体的耦合界面,属于非滑移移动界面,进行热传递的过程即属于自然对流。基于此,在环境温度处于25℃的状态之下,可以采用要松弛法以及有限体积法对离散模型进行求解。在此过程中,为了保障结果准确,还需要应用二阶迎风格式,并且迭代精度的主要影响因素为相邻两次计算之间的结果差异,若两次计算结果之间不具有差异性,则该算法精度较高,但是在实际开展测试工作的过程中,并不能实现该精度,所以还需以残差值为基础,对算法收敛性进行合理判断,并在允许的范围内尽可能提升计算结果的精确度。

2.2 锂电池热管理系统设计

对于新能源汽车来说,虽然相对于空气冷却系统,流体冷却结构的形式更加复杂,但是应用效果也更好,所以可以选择在该冷却系统之中附加一加热装置,以避免低温环境下,锂电池的使用性能受到不良影响。在对冷却系统进行应用的过程中,液体材料为其中主要的冷却介质,其与热源进行直接接触或者间接接触,均能够实现一定程度的散热。一般来说,可以选择将电池模块置于绝缘性能良好的液体中促使电池冷却,或是在电池周围放置冷却夹板,但是为了保障安全性,应主要采用放置冷却夹板的形式,针对电池组的顶部放置冷却扁平管,加速电池组在工作过程中的热量流失,也就有利于保障电池组的冷却效果。

2.3 锂电池热管理系统的优化

为了促使新能源汽车锂电池热管理系统的使用效果得到持续优化,首先应该对其中的电池冷却结构模型进行确认,并以实际情况为基础,合理设计优化方案:方案一,将微通道冷板放置于电池侧壁;方案二,在电池的底部以及侧壁放置微通道冷板。

3 研究结果

3.1 锂电池热管理系统冷却结构应用效果试验

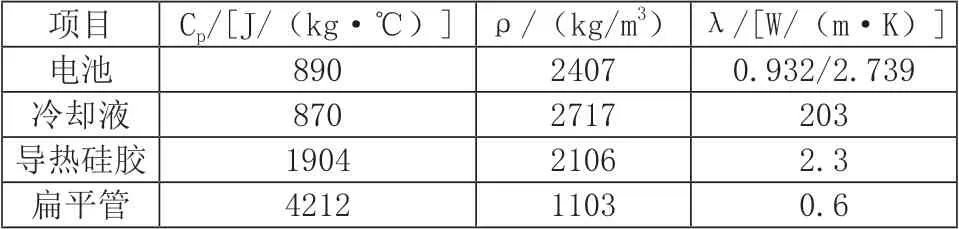

借助Fluent 软件开展锂电池三维模型仿真计算工作,其中的热管理系统参数如下表1 所示。随着冷却系统应用时间的延长,锂电池的散热效果能够持续处于较好的状态,可见锂电池热管理系统冷却结构的应用效果良好。

表1 热管理系统参数

锂电池热管理系统优化方案主要包括三个,分别是初始设计方案以及方案一、方案二,在初始设计方案之中,电池温度上升速度最快,且峰值最高,能够达到约35℃,在方案一中,最高温度能够达到27℃左右,方案二的最高温度则为25℃左右。并且,在方案一、方案二之中,随着电池组放电时间的持续延长,二者均出现了温度先上升后下降的情况,两个方案在使用之初的1h 之内,电池组温度均显著上升,并在第1 小时到第4 小时时,两个方案的温度均显著下降,且方案二温度下降速度更快,在温度下降状态持续约4h 之后,二者温度相同,并基本同时再次上升。但是整体上来看,在对两个方案应用第5个小时时,其温度分别在24℃左右和23℃左右,大幅度低于初始设计方案,但是因为在应用的第一个小时到第4个小时之间,方案二的温度相对于方案一来说更低,所以应用方案二能够体现出最佳的冷却效果。

3.2 锂电池热管理系统冷却结构散热性能结果分析

(1)冷却液流量对于散热性能的影响。在25℃的环境之内,冷却液的流量不同,能够对锂电池热管理系统散热性能所产生的影响也各不相同。在电池热管理系统处于最高温度的状态下,冷却液流量增加,其中的温度则能够降低,如果冷却液处于每分钟1L 的流量状态下,电池组在放电1h 后,其热管理系统温度能够达到24.9℃,在进行5h 的放电工作之后,最高温度则能够达到23.1℃,在冷却液处于每分钟2L 的流量状态下,进行1h 的放电工作之后,其中最高温度能够达到23.6℃,进行5 小时放电之后,最高温度可以实现22.6℃,如果将冷却液的流量提升至每分钟3L,在进行1h 的放电工作之后,最高温度能够达到22.8℃,5h 的放电之后,最高温度则可以实现21.2℃。而在5h 之后,不同流量状态下的电池组温度均大幅度上升。由此可见,在放电工作处于5h 之内时,随着放电时间的延长最高温度能够逐渐下降,而如果放电时间在5h 以上,因为电池热管理系统之中会出现内阻大幅度上升的情况,所以电池组温度也就能够急剧上升,并且从总体上来看,虽然流量为每分钟3L 时,可以将电池组的温度控制到最低的水平,但是每分钟2L 的流量状态更有利于保障电池组整体温度的稳定,所以在其中应用每分钟2L 的流量较为适宜。

(2)冷却液入口温度能够对锂电池管理系统散热性能的影响。在冷却液处于每分钟2L 的流量状态下,能够对热管理系统进行最佳的最高温度控制,所以在“对冷却液入口温度对锂电池管理系统散热性能的影响”这一问题进行讨论时,即设定冷却液流量为每分钟2L。在放电时间持续延长的背景之下,如果冷却液温度为25℃,随着放电时间的不断延长,电池最高温度可不断降低,但是在第5个小时时,能够出现显著的上升,且最高可上升至23.2℃,之后还能够出现下降情况,所以可以认为,在冷却液温度为25℃的状态下,电池热管理系统在第5个小时时出现最高温度;如果将冷却液的入口温度控制在20℃,其整体温度变化情况与冷却液温度为25℃时基本一致;而如果控制冷却液温度为15℃,在放电时间不断延长的状态之下,最高温度的变化波动较大。从整体上来看,虽然冷却液入口温度越低,电池即能够获得更好的冷却效果,但是因为15℃相对于环境温度来说过低,所以为了避免电池最高温度出现大幅度的波动,应主要选择应用20℃的冷却液,并尽量保证锂电池能够持续处于温度波动较小的环境下开展工作。

(3)放电倍率能够对锂电池管理系统散热性能的影响。根据上文,冷却液的流量以及入口温度所对应的最优值均已明确,但是与此同时,电池组自身的放电倍率也能够对于电池管理系统散热性能产生一定程度的影响,所以还需对相关问题进行探究。在2C 放电倍率的状态之下,在电池组开始放电工作之后的1h 之内,4个单体电池的温度均由与环境温度一致的25℃,迅速上升至各自的最高温度,在4个单体电池之中,最高温度最低为26.7℃,最高则为27.2℃,原因在于,各体电池内部具有不同的导热系数。在进行放电1h 后,4个单体电池的最高温度已经呈现出了缓慢下降的趋势,而从第4个小时开始,4个单体电池的温度均轻微上升,到放电的第5个小时,4个单体电池的最高温度均处于大幅度上升的状态当中,直至放电工作完全结束,4个单体电池的最高温度,最低为28.2℃,最高则为28.8℃,原因在于,放电工作结束时,各电池之中的导热系数均出现了不同程度的升高。但是从总体上来看,因为该电池组的最高温度尚未超过29℃,所以在冷却条件到一定程度时,其温度能够符合最佳工作温度标准,也就是说,冷却结构在其中可以获得较好的应用效果。

在3C 放电倍率的状态之下,4个单体电池的最高温度变化情况与2C 放电倍率状态下的变化情况基本一致,在开始放电之后的1h 之内,4个单体电池的最高温度能够达到29℃以上,且放电时间延长,最高温度能够随之上升。在第1个小时到第5个小时之间,4个单体电池的温度始终处于缓慢上升的状态,当进入到第5个小时时,4个单体电池均出现了温度大幅度上升的情况,但是最高温度始终未大于36℃,所以可以认为,锂电池处于电源状态时,其最适宜的工作温度范围在29 ~40℃之间,并且即使处于3C 放电倍率的状态之下,应用方案二之中的冷却结构,电池组温度也能够得到较好的控制。

4 结语

在本次研究之中,研究对象为新能源汽车锂电池热管理系统的热性能,从实际上来看,对于其中冷却结构散热效果产生影响的主要因素,为电池组自身温度的不均匀性,所以可以根据实际需求对不同的优化方案进行设计,以促使新能源汽车锂电池的热管理系统热性能得到持续优化。通过对方案二进行应用,确认其中冷却液流量、入口温度以及放电倍率的最优状态,结果显示,冷却液流量应控制为每分钟2L、入口温度应控制为20℃、放电倍率应控制为3C,在此状态下,新能源汽车锂电池热管理系统热性能可以得到最佳的优化效果。