基于BACnet 的制冷站冷却塔智能化控制改进研究

孟庆华,田立鹏,褚学国,杨阳,张帅帅

(山东中烟工业有限责任公司青州卷烟厂,山东 潍坊 262500)

青州卷烟厂能源动力处制冷站内3 台制冷机均为离心式冷水机组,由离心式压缩机、蒸发器、冷凝器、节流阀、主电动机等组成。制冷剂在蒸发器中蒸发,吸收热量,产生符合工艺指标的冷冻水供生产使用;吸收了大量热量的制冷剂被离心式压缩机提升压力后沸点升高,在冷凝器中液化将热量传递给冷却水,冷却水流经冷却塔实现自身降温。所以冷却塔为制冷机在运行过程中提供唯一冷热交换的冷源。

1 现状

制冷机正常运行时,要求制冷机冷却水出水温度≤38℃。现为人工根据制冷机主电机负载情况以及凭经验手动启停冷却塔风机。以往经验根据当天气温情况,观察冷却水出水温度:低于30℃时,不开启;30~32℃时,开启3~6 台;33~35℃时,开启6~9 台;超过35℃时,开启9~12 台;但开启台数无法精确预判,且水温趋势变化无法确定,一方面制冷机负荷容易过大,造成能源浪费,另一方面对制冷机的运行工况和制冷效率也有很大影响。

2 关键技术及技术路线

根据以往操作经验,确定合理的冷却水出水温度设定值。根据现有冷却塔配电盘,进行分析和改进画出流程控制图,并编写自动化运行程序,将冷却水温预设值和偏差与实际值比较,使12 台冷却塔根据控制逻辑实现自动启停,并将控制过程进行优化分组设计。BACnet 协议包含4个层次的简化分层体系结构,协议定义了4 种服务原语:请求(request)、指示(indication)、响应(response)和证实(confirm)。Niagara 是一个基于Java 的基础架构和基本框架,可将混杂的多种系统、协议、现场总线集成在一起并提供高度分布式、嵌入式的系统。利用BACnet 协议和Niagara workbench 平台实现数据传输和逻辑控制及可视化界面,通过通信协议将冷却塔的运行状态、启停状态、电流值等数据上传至能源管控中心。

3 项目实施

3.1 现场改造

12 台冷却塔全部为工频模式运行,设计控制器输出24V 信号到继电器,继电器动作,接触器吸合,电机运行,实现控制器启停冷却塔。将信号线分别接入12 台冷却塔的热继电器,另一端连接继电器输出开关量状态信号到控制器,实现冷却塔运行状态检测。主控制器用Vykon IOS24P-Lab,2个扩展模块用Vykon IO22D;1 台冷却塔包4 组变量,分别为:启停控制、运行状态、手自动状态、故障报警。将2 台冷却塔组成1 组,减少数字量输出控制点位和状态检测点位,可以减少扩展模块的使用以节省经费。主控制器与扩展模块之间应用BACnet 通讯,主控制器与能源控制中心NCU 网络控制器之间为TCP/IP 协议。并且,现场控制器DDC31 可以与我厂空调机组K4 的现场控制器DDC01 合用一路光纤传输至能源控制中心,无需另外布线,节约成本。如图1 所示。

图1 制冷站现场直接数字控制器与其他空调机组控制器图

3.2 基本逻辑实现

根据冷却水进水温度实际值、冷却水进水温度预设值及偏差3个关键变量确定冷却塔开启数量;设定冷却水水温变化保持时间来完善冷却塔加减机过程控制,设定冷却塔加减机间隔时间保证开启精度,从而整体实现冷却水水温过程控制。温度预设值s2,温度偏差设定值为N,当冷凝器出水温度大于s2+N 度时启动一组冷却塔风机,大于s2+2N 时开启2 组冷却塔风机,以此类推。逻辑图如图2 所示。

图2 冷却塔自控逻辑及加减机逻辑图

逻辑公式:最终开启台数X=|进水温度s1-预设温度s2|/偏差N。

加机过程:X ≥1 时,启动1 组;X ≥2 时,启动2 组;以此类推……X ≥6,全部启动。

减机过程:5 ≤X ≤6,开启5 组;4 ≤X ≤5,开启4 组;以此类推……X ≤1,全部停止。

同时,在冷却塔自动控制逻辑里增加加减机的保持时间Y 变量和加减机间隔时间Z 变量。只有当加减机保持时间Y 和加减机间隔时间Z 2个条件都满足时,才会加减1 组冷却塔风机,只有一个条件满足时不会加减冷却塔风机。Y 变量和Z 变量参与逻辑控制全过程并且会影响最终加减机的数量。当第一台冷却塔开启后,即使温度达到了加第二台的温度,也需要间隔此设定时间Z 再开第二台,当需要关掉1 台冷却塔时,也需要间隔此设定时间Z 后才会关闭。在控制逻辑中设定加减机保持时间Y 变量和加减机间隔时间Z 变量可以有效防止因温度变化过快导致冷却塔频繁启停问题的出现,从而有效保证了设备的使用周期及运行稳定性。

加机举例说明:冷却水预设温度s2 为29℃,偏差N 设定值为1℃,加减机保持时间Y 设定为3min,加减机间隔时间Z 设定为1min,冷却塔开启1 台。冷却水进水温度s1 上升达到30℃时,需要保持3min 内一直高于30℃,才会开启第二台冷却塔。当开启第二台冷却塔时,进水温度s1 升高至31℃,由于加减机间隔时间Z 为1min,则需要等待1min 后再开启第三台冷却塔。

减机举例说明:冷却水预设温度s2 为29℃,偏差N设定值为1℃,加减机保持时间设定Y 为3min,加减机间隔时间Z 设定为1min。现冷却水进水温度s1 为33℃,冷却塔开启4 台。当冷却水进水温度s1 开始下降小于32℃时,此状态需要保持3min,才会停止其中一台。当停止1 台冷却塔时,进水温度降低至31℃,由于加减机间隔时间Z 为1min,则需要等待1min 后再停止第二台冷却塔。

3.3 程序实现

3.3.1 自控程序实现

Niagara 采用一种以面向组件开发为中心的结构,在workbench 中可以用组件组装需要的应用逻辑。在Niagara workbench 中设定冷却塔的6个点位:手动模式、自动模式、启动、停止、报警、运行状态指示;同时对制冷机点位、冷却水泵点位、冷媒水泵点位、集水器及管道压力流量装置和制冷机的变量进行采集和设定。设定冷却塔启动前强制监测变量,冷却水泵运行状态及冷却水管道压力,避免冷却塔无意义自启;冷却水水温≤16℃时,冷却塔必须全关;冷却水水温≥40℃时,冷却塔必须全开。当冷却回水温度高于全开温度时冷却塔全部打开,水温降低后再按照温度自动加减。当冷却回水温度低于全关温度时冷却塔全停,当温度上升时再按照温度自动加减。进水温度设定值和偏差值根据需要设定,全关温度设定小于进水温度设定值。

在主控制器Vykon IOS24P-Lab 中设置服务处理主要单元站点(station),建立守护进程(daemon)管理运行平台的各种配置,设置Platform 的 TCP/IP,其中WebService 组件负责在 Station 运行中提供 HTTP和 HTTPS 服务。在用户服务中定义BACnet 驱动程序,驱动程序的服务器端功能通过使用导出描述符来将Niagara 对象映射为BACnet 对象来实现。在站点中channel 里通过模块(module)部署baja 里的组件编写冷却塔自动控制程序,如图3 所示。

图3 冷却塔自控在niagara workbench 中程序实现图

3.3.2 冷却塔运行时间计数及选择性启停程序实现

在控制程序中运用Niagara 基本定时器框架,使用Clock 类下的schedulePeriodically 函数建立,回调Action 类的接口。对12 台冷却塔运行时间进行记录,主控制程序优先选择运行时间短的冷却塔启动。冷却塔风机的启停顺序通过记录每组冷却塔的运行时间进行比较,首先启动运行时间最短的一组冷却塔,加机时从运行时间短的开始加起,减机时从运行时间长的开始减起。通过长时间运行,保障每组冷却塔风机运行时间相当,不会出现过多偏差。如图4 所示。

图4 冷却塔运行时间记录及比较程序图

3.3.3 冷却塔故障报警程序实现

控制逻辑选择启动一组风机,如果此组2个风机在2min 内没有运行状态,则认为此组冷却塔有故障,在界面显示故障图标,然后启动下一组冷却塔。当程序没有启动某组风机的命令下发时,不检测此组冷却塔风机状态,不判断风机是否故障。当一个风机报未启动故障后,如果过后能启动、有运行状态,故障报警将自动消除。当冷却塔风机有故障报警(接触器报警)或者给启动命令后冷却塔没有启动会显示冷却塔未启动故障,在下次自动控制停止再启动前不会再选择这一组冷却塔。

3.4 自控程序界面实现

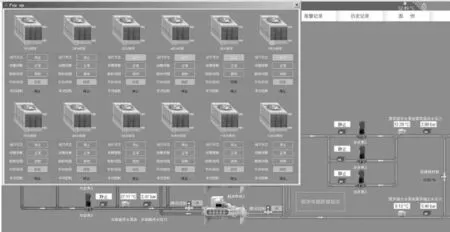

利用Niagara workbench 平台自带的GX 图形工具包,模块定义用于渲染到显示设备的图形基元。GX API 使用基于x 和y 的向量坐标系表示双精度并形成用户空间。用bajaui 模块中的Widget 工具包构建人机界面,将制冷机、水泵及冷却塔的各种变量与设定图形点位进行数据绑定,在能源控制中心已有的空调操作系统上重新设计制冷站界面,方便查看各项工艺参数及手自动操作。如图5 所示。

图5 冷却塔及制冷机界面图

4 结语

此次改进实现了空调系统和制冷自控系统的集成,一方面实现了冷却塔根据制冷机运行的自动控制;另一方面还方便了空调操作人员观察制冷机的各项数据及冷媒水冷却水出水口温度,防止异常情况的发生。只需设置3个参数即可科学高效的保证冷却水温度控制在工艺指标之内,极大减少人力资源的浪费,避免操作不合理性。冷却塔自控系统完全不需要人为干预,只需定期巡检时观察开关状态和运行电流值即可。每台冷却塔可以设置手/自动模式,来确认是否参与到自控系统中去,以适应多种条件多种工况的运行。

冷却塔自控改造完毕后经2020 年夏季为期5个月试运行,岗位人员定期查看并记录制冷机运行数据。分析数据得出,冷却水进水口温度基本可以保持在设定值附近,主电机负载无巨大波动及过载现象。12 台冷却塔运行时长基本一致,制冷机及冷却塔设备运行效率提升。系统投入运行后,冷却水温调控过程花费时间由原来的的57.5min 减少到12.7min,减幅为77.9%,水温调控效率提升364.7%。原冷却塔维保后设备运行时长为90 天,自控系统应用后设备运行周期变为150 天,冷却塔工作运行效率提升66.7%,每年减少一次集中维保。3#制冷机电机功率708kW,制冷量1300 冷吨,1#、2#制冷机电机功率433kW,制冷量650 冷吨,全年日平均运行功率618.4kW。制冷机日均负荷量由88.4%降为72.1%。

3 台制冷机运行用电同比2018 年和2019 年减少357419 kW·h 和368335kW·h,同时减少运行期间不合理的保养及检修。