新型烟草切丝机磨刀系统分析与稳定性研究

李强,杨先威,高亮,李鹏飞,杨娜,王浩

(1. 湖北中烟工业责任有限公司,湖北 武汉 430040;2. 湖北新业烟草薄片开发有限公司,湖北 武汉 430056;3. 重组烟叶应用技术研究湖北省重点实验室,湖北 武汉 430040;4. 中国船舶重工集团有限公司第七一〇研究所,湖北 宜昌 443000)

0 引言

随着新型烟草的发展,各烟厂对烟草制品的要求越来越高。在烟草生产加工中,烟丝制作工艺较为成熟,其中影响薄片和烟丝产品质量的因素有多方面,包括切丝机刀组的剪切方式、刀具磨损情况等。不同剪切方式和刀具磨损状况对产品质量具有很大影响。传统切丝机在切丝过程中,切丝刀片很容易磨损和黏附烟垢,刀片刃口变钝,易造成烟丝并丝和连丝等现象,严重影响切丝质量。此外传统切丝机能耗高、工序繁琐;刀具更换频繁,切丝成本高。因此,需要开发磨刀装置对刀片的刃口及时地进行磨砺修复,以保证切丝质量满足新型烟草制丝要求。

当前国内专家针对烟草行业切丝机设备及工艺研究较多,但针对传统切丝工艺中刀具磨损等问题的深入研究还比较缺乏。杨光露等对SQ3X型切丝机进行了深入研究,设计了铜排链自动拆装设备[1];刘广洲、刘志翎等对切丝机刀具进行了系统研究,分析了滚刀式切丝机切削角度对切丝的影响规律[2-3];而在切丝机磨刀结构设计方面,邵伟等针对SQ3X型切梗丝机砂轮磨削区域增温减黏装置进行了系统设计[4];李忠寿等对切丝机新型磨刀装置进行了系统开发与研制[5];杨德来等对我国薄片生产设备进行了技术分析并提出了改进方向[6];杨晓春对切丝机结构进行改进优化,对KTC切丝机液压系统提出改造升级方案[7];在对切丝刀辊进一步研究后,陈贵吉等提出QG-1型切丝机砂轮传动部分的改进措施[8]。大多专家都是研究切丝机工艺和切丝机基本功能,而忽略了切丝刀辊磨损后影响切丝质量等问题。郭飚等针对这一问题,提出了一种滚刀式切丝机切削力及切削功率的计算方法[9];周玉生等针对滚刀式切丝机上排链运动对切丝宽度稳定性的影响进行了系统分析[10]。

以上研究多数都是研究切丝机工艺和切丝机基本功能,而忽略了切丝刀辊磨损后影响切丝质量等问题。李忠寿等针对这一问题,提出了烟草切丝机磨刀装置及其改进设计[11]。本文针对切丝刀辊磨损修复问题,提出了一种新型磨刀系统,并对其运行可靠性进行了分析研究。基于传统切丝机结构特点,开发一套磨刀装置,通过三维建模和磨刀工况的动力学仿真,重点分析磨刀砂轮与刀辊接触角度的不同对磨刀稳定性的影响,可为磨刀装置的设计和应用提供理论参考。

1 切丝机与磨刀系统结构设计

1.1 切丝机结构设计

为了保证新型切丝机满足工艺要求,本文基于传统切丝机设备及切丝工艺,进行了切丝机工艺的改进。传统切丝机一组刀辊的幅宽是90mm,一套切丝机的纵切丝刀具由多组刀辊组合拼接。可根据制丝生产线的产量和工艺要求,调整切丝机切丝幅宽。本文以50kg制丝生产线切丝机为例,幅宽为450mm。但考虑到传统切丝机在刀具磨损后更新频繁,一定程度上增加了制丝成本,故本文提出一种新型切丝工艺,改变切丝刀辊幅宽,每组刀辊幅宽设计为30mm,避免了传统切丝刀辊因某一刀齿受损而需要更换一个刀辊的问题,节约了刀具成本。

1) 传统切丝机结构

图1为传统切丝机结构示意图。

1—纵切刀组;2—横切刀组;3—减速电机;4—电机链轮;5—减速电机;6—链条。

2)新型切丝机结构

图2所示新型烟草薄片切丝机结构包括机架、纵、横切刀减速电机、横切刀组、纵切刀组、磨刀装置、接料盒、护罩和门框。图3所示磨刀装置组件包括直流电机、砂轮组件、丝杠导轨、手动移动平台和磨削量检测装置。该切丝机结构简单,操作方便,可对烟草进行切丝,保证切丝宽度在0.5~1mm,在切丝刀辊磨损的同时对刀辊进行离线磨刀,磨削量在0.1~0.5mm之间,保证了刀辊的使用寿命,提高切丝机的切丝效率。

通过研究与实验,对传统的切丝机设备进行优化改进,结合现有切丝方式的特征以及纵切刀刀组在运行过程中刀面刃口磨损影响切丝后烟丝的并丝率和连丝率,研发的新型带磨刀装置切丝机可完成切丝功能和磨刀功能,分别有如下特点。

1)切丝机可完成切丝功能,切丝流量为50kg/h。切丝机由纵切刀组、横切刀组、减速电机、电机链轮、链条等组成,驱动减速电机启动横切刀组和纵切刀组,烟叶经过纵切刀组完成切丝步骤,经过切丝后的烟丝通过横切刀组完成断丝步骤。其中纵切刀组由两副刀辊组组成,每组刀辊组由15个刀辊轴向组合成一副长450mm的刀辊组,刀辊采用T8工具钢,切丝宽度为1mm。图4所示纵切刀组,两副刀辊组通过齿轮机构进行动力传动,其中一副刀辊组连接链轮和减速电机驱动完成动力输出。烟草薄片完成切丝步骤后,由图5所示横切刀组完成烟丝断丝工艺步骤。横切刀组由螺旋刀和定刀组成,驱动减速电机启动螺旋刀,使得烟丝在螺旋刀和定刀的作用下完成断丝步骤,经过纵切刀组切丝和横切刀组断丝后的烟丝通过下料板收集进入下一道工序。

1—纵切刀组;2—磨刀装置;3—横切刀组;4—纵切刀减速电机;5—切丝机机架;6—横切刀电机链轮。

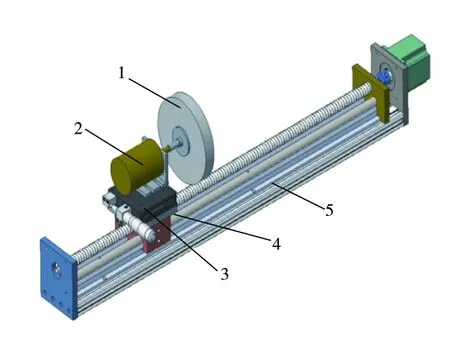

1—砂轮;2—直流电机;3—精密手动移动平台;4—平台固定板;5—滚珠丝杠导轨。

图4 纵切刀组

图5 横切刀组

在线磨刀装置组件(图3)对纵切刀组进行磨刀,该磨刀装置由滚珠丝杠。驱动带有直流电机、B12夹头、砂轮组件的精密手动移动平台构成。其中:直流电机转速可调,直流电机与砂轮组件通过B12夹头固定连接,且直流电机通过电机固定架固定在精密手动移动平台上,精密手动移动平台完成砂轮与纵切刀刀组之间的x方向进给与对刀动作;然后驱动直流电机与纵切刀刀组使得砂轮组件在滚珠丝杠导轨的作用下对纵切刀刀组进行y轴向磨刀。滚珠丝杠导轨带限位装置,砂轮移动到一定位置自动限停,达到在线磨刀效果,以期提高烟丝的并丝率与连丝率,并有效延长了切丝刀组的使用寿命,在降低了切丝成本的同时保证切丝质量。

2)对比原有切丝机,新型切丝机纵切刀调节装置采用滑动轴承结合螺杆手动在线调节刀组之间的间隙,利用在线磨刀装置进行磨刀,这不仅进一步满足新型烟草切丝率的新工艺要求,提高烟草切丝质量稳定性,而且设备操作简单、成本低。

3)磨刀组件在对纵切刀刀组的一组刀辊完成一个磨刀动作周期后,通过纵切刀组轴承座上的定位螺钉,对纵切刀刀组的另一组刀辊进行磨刀,节约磨刀组件成本。

1.2 磨刀装置受力稳定性分析

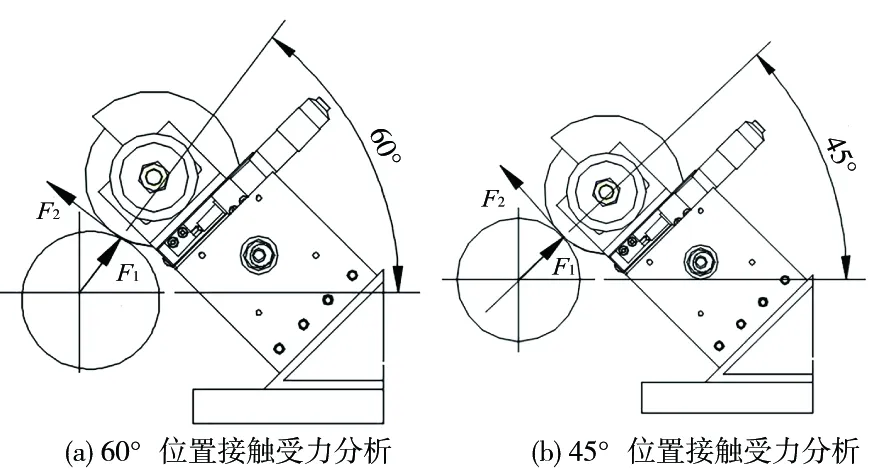

由前面对新型切丝机结构特点分析可知,磨刀装置进行磨刀作业时,高速旋转的砂轮与刀辊接触的一瞬间,会发生碰撞抖动现象,这必然对磨刀作业造成影响。情况严重时,甚至会导致刀辊磨削不均匀,凹凸不齐,进而影响刀具切丝精度和质量。所以砂轮进行磨刀作业时,与刀辊接触点的选取至关重要。不同角度的接触受力点,导致接触时的碰撞力与摩擦力方向不同,结合砂轮与刀具的固定点位置,计算分析可以得到不同的弯矩,导致磨刀装置的抖动程度也有差异。此处对磨刀装置的工况进行受力分析,为找到最佳接触点位置,分别选取具有代表性的三处位置(图6),与水平方向成30°、45°和60°进行分析。

图6 不同角度工况下磨刀装置示意图

根据磨刀装置与刀辊接触不同位置的受力分析,初步可得到分力F1和F2与合力F合之间的关系,此处不再展开分析。

2 磨刀受力扰动的动力学仿真

2.1 磨刀砂轮转轴强度分析

因对磨刀装置分析时需要考虑砂轮转轴在高速旋转的同时受到摩擦碰撞力,极可能导致砂轮转轴发生变形,进而影响磨刀质量。为验证砂轮转轴的强度是否满足工况要求,这里对砂轮转轴进行了应力仿真分析,如图7所示。

图7 磨刀砂轮与转轴受力分析图

从仿真结果可知,当砂轮转速达到7000r/min时,磨刀装置进行磨刀作业的转轴变形量为9.958×10-8mm,可忽略不计,故可排除转轴因变形而影响磨刀效果的情况。

2.2 磨刀角度对系统稳定性的仿真分析

磨刀装置工作时,砂轮与刀辊接触,会产生摩擦力与反作用碰撞力,导致磨刀装置抖动,进而影响磨刀稳定性和磨刀质量,本文为了研究方便,特将其复杂的结构进行简化建模,并模拟具体工况进行动力学仿真分析。由于砂轮与刀辊之间的空间接触角度不同,碰撞力也会不同,砂轮因为碰撞力会有轻微抖动,致使接触力不规则变化,加剧砂轮抖动,最终影响磨刀效果。本文为了探究砂轮与刀辊的接触角度对磨刀工况稳定性的动态影响,运用Solidworks软件对切丝机及其磨刀装置进行三维建模,搭建一个磨刀工作平台,并运用Solidworks软件的Motion插件进行动力学仿真。为了准确反映出磨刀工况中砂轮与刀辊间的接触力,对磨刀装置砂轮添加不同角度的干扰力代替现实工况下的碰撞力,分析砂轮中心在不同角度干扰力下线性加速度的扰动情况。

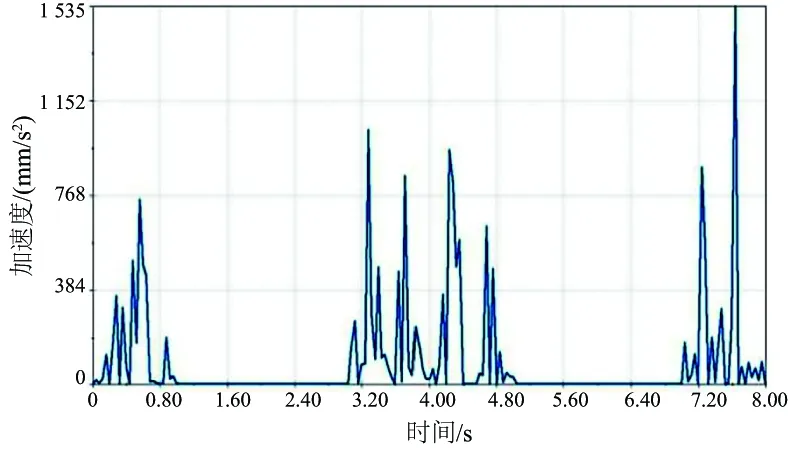

为探究砂轮与刀辊不同角度接触力对稳定性影响,本文选取了三组角度:30°、45°、60°分别进行建模和动力学仿真。接触力依据具体工况模拟大小为100N+20sin(πt)N的正弦波干扰力,碰撞力波动范围控制在20N以内,仿真时间设定为0~8s。仿真分析结果如图8-图10所示。

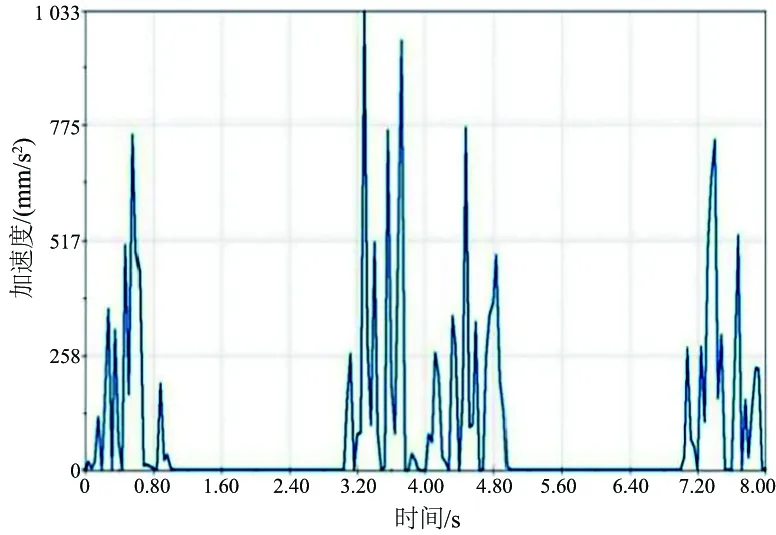

图8 30°正弦波干扰力下砂轮线性加速度分析

图9 45°正弦波干扰力下砂轮线性加速度分析

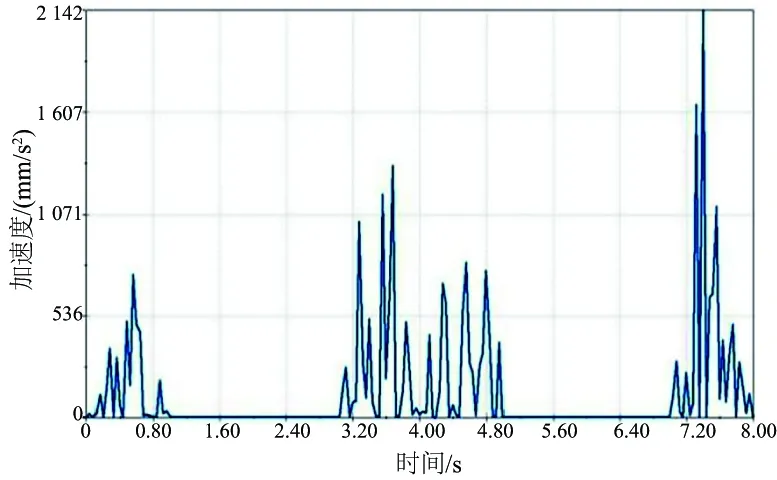

图10 60°正弦波干扰力下砂轮线性加速度分析

通过对砂轮与切丝辊接触点水平角度30°情况下的动态仿真,从图8可以很清晰地反映磨刀砂轮进行磨刀作业情况下的动态响应。由砂轮线质心性加速度曲线可知,砂轮初始启动0~0.5s下抖振明显,随后趋于平缓;当磨刀装置移动到另一侧达最大距离处3~4.5s后反向运动。此时抖振最剧烈;当磨刀装置运动到初始位置时抖振又非常明显,可初步得到砂轮工作稳定性最差的时刻为磨刀装置水平y方向移动速度改变明显的时刻。在砂轮一个往返运动周期内,砂轮运动随着时间的增加,其稳定性先减小后增大,然后再减小再增大。抖振最严重的时刻为y方向速度和方向均改变的时刻,达到1033mm/s2。因为y方向速度改变的同时受到x方向的干扰力,导致砂轮抖振明显,极大地降低了磨刀质量。

通过对砂轮与切丝辊接触点水平角度45°情况下的动态仿真,从图9可得到,砂轮作业抖振规律同30°情况下一样,但各时刻的抖振程度有明显区别,其在速度改变和方向改变时刻的抖振程度比30°时小,砂轮磨刀作业工况稳定性更好,砂轮磨刀质量较高。

图10为砂轮与切丝辊接触点水平角度60°情况下的动态仿真,分析得到砂轮运动抖振规律依然与30°和45°情况一致。但各时刻的抖振程度有明显区别,其在速度改变和方向改变时刻的抖振程度比45°大,砂轮磨刀作业工况稳定性较差,砂轮磨刀质量降低。

3 结语

本文从切丝机磨刀装置在磨刀过程中受碰撞力影响的动力学角度进行分析,重点探索磨刀角度对磨刀装置稳定性的影响规律,仿真研究表明:

1)经过初步分析,当磨刀系统装配的电机转速达到7000r/min时,砂轮转轴强度经过应力分析,其受力变形很小,几乎可忽略不计,不会对磨刀作业产生影响,保证了磨刀效果达到工艺标准;

2)经过对不同接触角度下,砂轮磨刀工况的动态仿真可知,砂轮运动抖振情况具有一定的规律,磨刀装置在y方向速度改变和方向改变时刻,其抖振明显,当速度趋于平稳时刻,磨刀装置运动状态较平稳;

3)采用控制变量法分析可知,在保证磨刀碰撞力一定时,改变砂轮与切丝棍接触角度,由砂轮质心在磨刀运行时的线性加速度变化曲线得到磨刀系统抖振的变化规律,接触角度由30°、45°~60°逐渐增大时,砂轮抖振整体情况呈先减小后增大的趋势。在45°时,砂轮稳定性相对较好,磨刀状态达到最佳。