滚珠丝杠副丝杠滚道表面波纹度检测装置设计

庄皓然,欧 屹,吴 剑,冯虎田,周长光,钱超群

(南京理工大学机械工程学院,江苏 南京 210094)

滚珠丝杠副作为传递力和运动的机械结构,具有定位精度高、响应迅速、传动能量损失少等优点,被广泛应用于高档数控机床的进给传动系统[1]。与国外THK、NSK等公司生产的丝杠副相比,我国滚珠丝杠副振动噪声仍较大,这直接限制了国产丝杠副在中高档数控机床中的推广应用[2]。丝杠滚道表面波纹度是影响振动噪声的重要因素之一,但在滚珠丝杠副滚道表面波纹度的检测装置研究领域,国内几乎是空白。现有的接触式轮廓检测装置,当触针探头与被测工件表面直接接触时,会刮伤工件表面;若操作不当,极易损坏探头[3]。同时国内非接触式检测技术普遍针对单点进行检测,无法对整个工件表面进行一次性评价,高精度检测设备又几乎被国外垄断,检测设备价格非常高昂,因而希望开发一种能够检测丝杠滚道表面波纹度的检测装置,为国产丝杠表面质量提供波纹度评价[4]。

综上,本文针对丝杠滚道表面波纹度的检测需求设计了一套检测装置。首先根据散射光传感器非接触检测原理设计了检测装置的机械结构,然后设计传感设备的测试系统,最后设计了对应的测量软件[5-6]。

1 测控系统设计分析

1.1 检测装置的结构设计

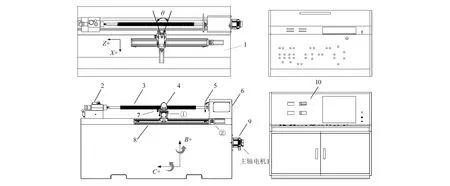

滚珠丝杠副丝杠滚道表面波纹度检测装置由机械结构和测试系统组成[7]。机械机构是进行波纹度检测工作的基础硬件,包括为待测丝杠提供支撑的头尾架、为工作台提供直线运动的高精度十字线性模组、让传感器绕B轴旋转的水平角度微调机构以及为头架提供动力源的伺服电机。有了机械结构的基础设计,传感器的运动和检测数据的收集功能便可以在机械结构的基础上,通过测试系统来实现。检测装置整体结构组成框图如图1所示。

1—大理石床身;2—尾架;3—待测丝杠;4—散射光传感器;5—鸡心夹头;6—头架;7—传感器水平角度微调机构;8—十字线性模组;9—头架伺服电机机械传动系统;10—工控机

1.2 检测装置测控系统设计

1.2.1驱动系统设计

驱动系统主要由工控机、固高控制卡、安川变频器、变频电机等组成。

安川电机有着完整的配套硬件,可以和同厂生产的变频器良好匹配。同时电机有着刚性调校好、对检测装置整体结构适应性好等优点,可保证检测装置在检测过程中运行平稳,实现更加精准的速度控制。

驱动系统的原理如图3所示。

图3 驱动系统原理图

工控机给固高控制卡发出启动或者停止信号,固高控制卡控制3个电机(主轴电机1和十字线性模组的驱动电机①、②),输出6路信号,其中2路控制驱动电机①、②的启停,2路驱动电机①、②的换向,2路控制主轴电机1的启停和换向。

首先调整驱动电机①、②,让散射光传感器处于合适的检测位置。然后工控机中发出同步的启停信号,固高控制卡对应端口输出相应电压信号,使主轴电机1和驱动电机②同步启动或者停止。

已知散射光传感器测量速度为每秒K次,保证光斑不重叠,得被测丝杠的实际转速N1(r/min)为:

现在,卖粮时最常出现的骗局就出现在地磅上。最近几年收粮食的人,从过去的用包收、现场称,变成了现在的用炮车收。炮车是用三轮车改装特制的,车上安装的吸管可以把粮食直接吸上车。装完之后,直接去地磅上一称就知道装了多少粮食。省时省力,极大地提高了工作效率。

(1)

其中被测丝杠与滚珠接触点处的直径Di(mm)为

Di=Dpw-Dwcosα

(2)

式中:d11为散射光传感器光斑直径,mm;Dpw为被测丝杠节圆直径,mm;Dw为被测丝杠滚珠直径,mm;α为被测丝杠接触角,(°);P1为被测丝杠导程,mm。

考虑到主轴电机1与头架之间皮带轮传动比i不为1,得主轴电机1的实际转速N0(r/min)为:

N0=N1i

(3)

根据散射光传感器沿X轴移动过程中光斑完整扫略滚道且光斑在滚道上不重叠的要求,得驱动电机②的实际转速N2(r/min)为:

(4)

式中:P2为线性模组丝杠导程,mm。

1.2.2控制系统设计

控制系统主要由工控机、固高控制卡、驱动器、驱动电机、散射光传感器组成。

工作原理:1)工控机控制程序发出一道指令给固高控制卡,驱动电机②的驱动器根据指令改变脉冲的位置调整驱动电机②的转速,从而间接确定散射光传感器Z轴的实际位置;然后工控机控制程序发出一道指令给固高控制卡,驱动电机①的驱动器根据指令改变脉冲的位置调整驱动电机①的转速,从而间接确定散射光传感器X轴的实际位置,具体位置需要人工辅助确定。2)工控机控制程序同一时间发出2道指令给控制卡,主轴电机1和驱动电机②的驱动器收到控制程序指令后,通过分别改变两电机的脉冲位置,实现两个电机以不同转速同时转动。通过持续发出脉冲,使两电机连续运转,直到接收到0脉冲,两电机停止工作。

1.2.3数据采集系统设计

数据采集系统通过 PC 接口总线将处理后的数据送入计算机作进一步处理[8]。首先,传感器将散射光信号变化转换为电信号变化(硅光电池接收光信号并转换为电信号输出),接着通过放大电路输出到滤波器进行滤波处理,最后A/D转换器将滤波后的模拟信号转换成数字信号。由于数据量通常都比较大,因此要求主机性能良好,能够对实时数据做出快速响应,并及时进行分析和处理[9]。

数据采集系统框图如图4所示。

图4 数据采集系统框图

检测装置进行丝杠表面波纹度检测时,工控机通过GT运动控制卡和驱动器控制驱动电机②的运动。首先A/D转换器接收到散射光传感器发出的模拟轮廓信号,将模拟信号传输成数字信号;接着滤波器接收到数字轮廓信号,并去除轮廓信号中包含的噪声噪点、粗糙度和形状信号;最后信号包含的数据经过计算处理,得到所需要的丝杠滚道表面波纹度参数评价。

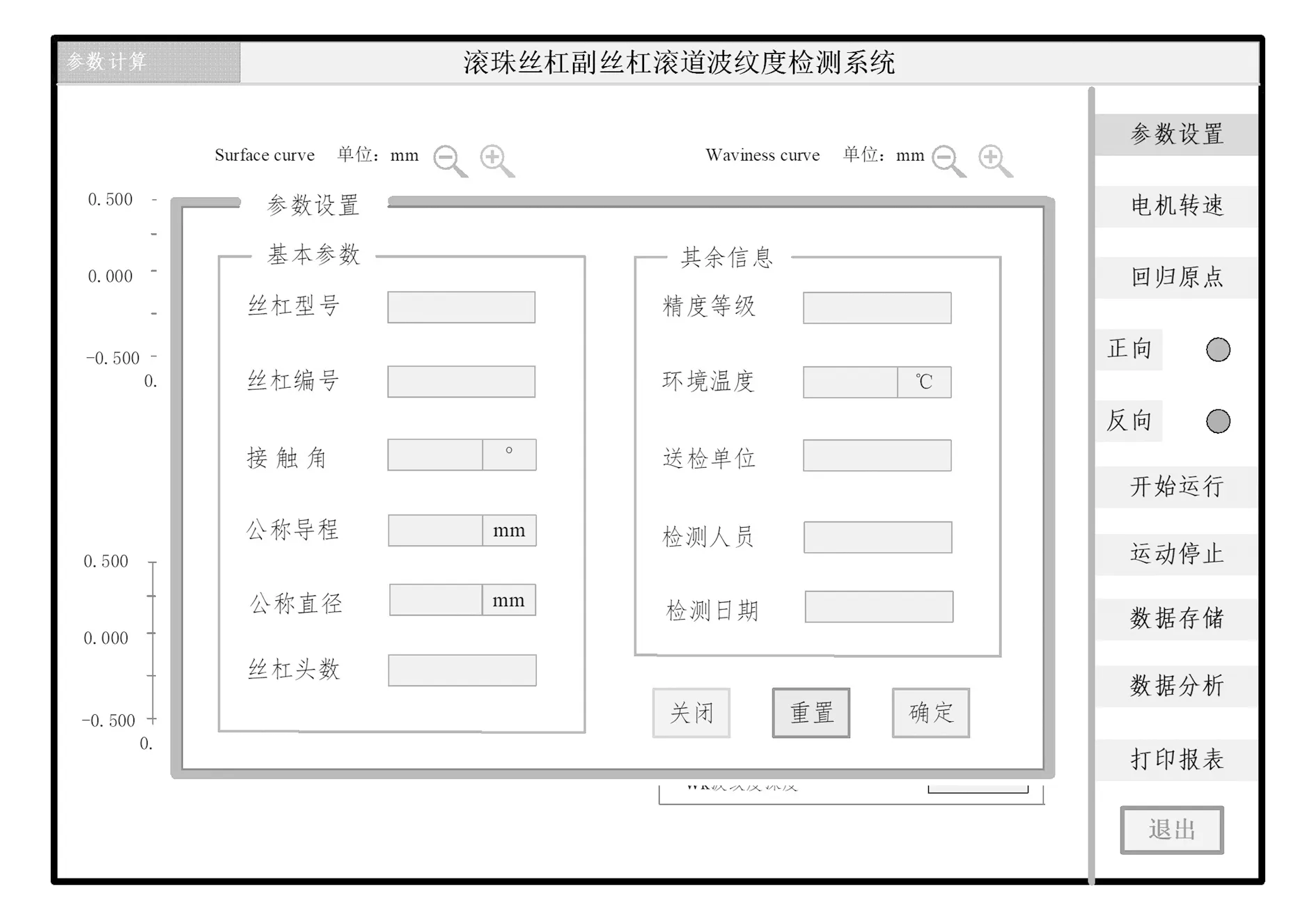

2 测量系统软件

根据试验要求,波纹度检测装置的测控软件包括试验大纲、参数设置、数据分析计算3个部分。针对本检测装置所要实现的功能,将待测丝杠型号参数(如螺旋角、头数、公称直径等参数)输入到参数设置板块,测量软件会自动计算,并确定待测丝杠的转速、传感器的移动速度等运动参数,运动控制模块则根据接收到的运动参数完成对待测丝杠检测的运动控制。

数据分析模块主要是对采集到的轮廓数据进行分析,得出所需要的波纹度评价参数结果,并通过显示模块在界面上显示出来。

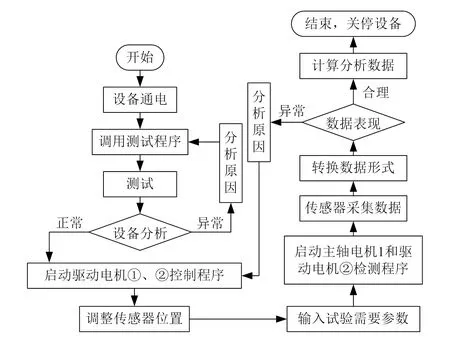

2.1 系统主程序流程图

系统主程序流程图如图5所示,首先打开电源控制柜,设备通电;然后打开软件调用测试程序,测试设备是否正常,如有异常,检查原因,如无异常则调整传感器到试验初始位置;接着输入需要的试验参数,启动检测程序,驱动电机②带动传感器进行数据采集并进行数据转换;最后分析所得数据,如果数据异常,则检查原因,如无异常则进行数据的计算分析,得出所需的波纹度评价结果。

图5 系统主程序流程图

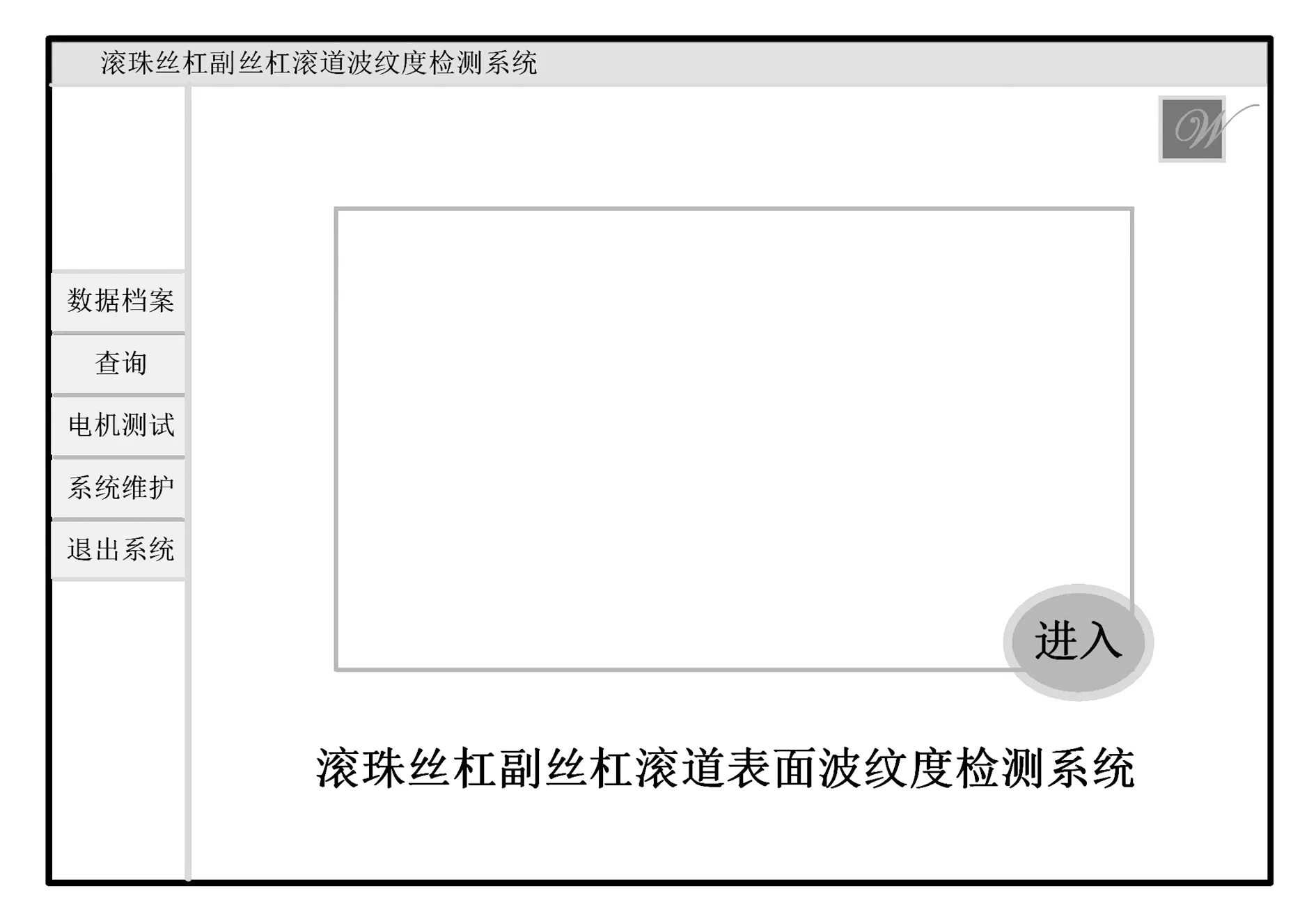

2.2 试验大纲界面

程序主界面上有数据档案(存储以往运行数据)、查询(以往每次检测的相关数据)、电机测试(检测装置试验前,进行是否正常工作测试)、系统维护、退出系统等常用功能按钮,易懂实用,操作简便,如图6所示。

图6 试验大纲界面

2.3 参数设置界面

检测所需参数设置界面如图7所示,用户在这个界面填写待测丝杠的各种必需参数。

图7 参数设置界面

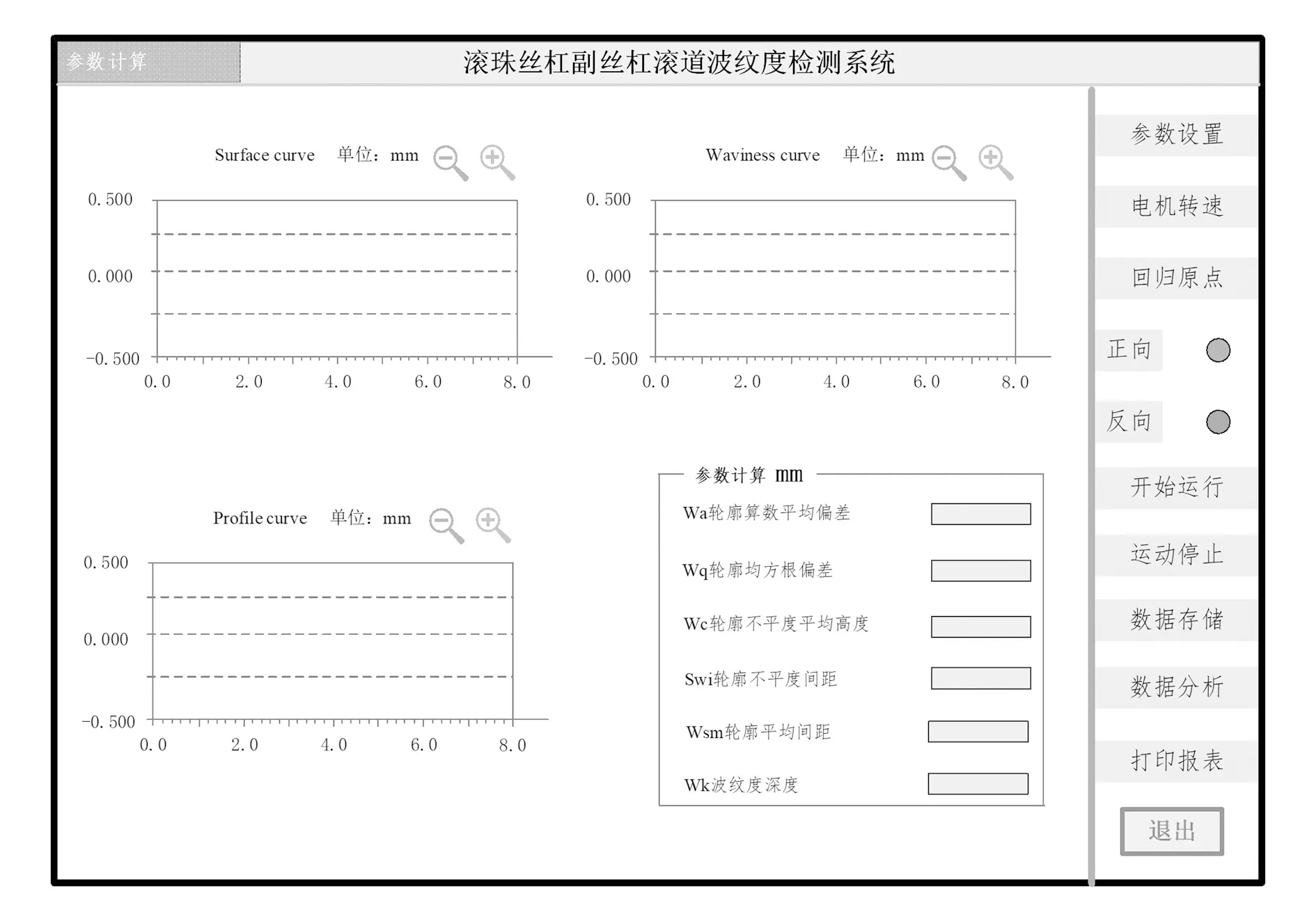

2.4 数据分析计算页面

如图8所示,可以实时观测检测装置运动过程中波纹度参数的变化,对采集到的重要指标参数Wa(波纹度轮廓的算数平均偏差)、Wq(波纹度轮廓的均方根偏差)、以及Wc(波纹度轮廓不平度的平均高度)等相关值进行重复性分析[10]。

图8 数据分析计算页面

2.5 数据处理软件

数据处理软件采用SQL数据库来保存试验过程中的原始数据、分析数据,采用最小二乘法拟合试验所获得数据点,得到较好的拟合曲线,使后续计算、分析数据更快捷。

3 结束语

本文针对国内滚珠丝杠副丝杠滚道表面波纹度检测装置所需要实现的功能问题,对其测控系统进行了研究,并结合散射光传感器检测原理提出了检测装置测控系统和试验装置的设计方案,为丝杠波纹度参数结果评价提供试验基础。本文设计的滚珠丝杠副丝杠滚道表面波纹度检测装置能更快捷完成丝杠滚道表面波纹度的检测,满足生产厂家的检测需求,对推动丝杠表面质量的提升具有重要意义。