热电制冷技术进展与展望

曹海山

(清华大学能源与动力工程系 北京 100084)

热电制冷技术是一种固态制冷技术,通过向热电模块施加直流电源,将热量通过热电模块从一端转移至另一端实现制冷。与蒸气压缩式制冷相比,热电制冷无需制冷剂、节流阀和压缩机。因此,不仅不存在因制冷剂泄漏造成的环境问题,同时避免了制冷剂中杂质低温凝结或凝华从而在节流阀内造成的阻塞问题;而又因其无压缩机,不涉及移动部件,所以不易发生故障。

热电制冷通过Peltier效应直接利用电能实现制冷[1],Peltier效应由J. Peltier[2]于1834年发现,是指电流流过两种不同材料的结点处时,从外界吸收热量或向外界放出热量的现象。Peltier效应的逆效应,即温度差引起电压差的热电现象,于1822年由T. J. Seebeck发现,被称为Seebeck效应[3]。1857年,W. Thomson建立了Seebeck系数和Peltier系数之间的关系,并预测了第三种热电效应的存在,即Thomson效应[4]。虽然Seebeck效应和Peltier效应的发现均涉及由两种不同材料组成的回路,且均发生在不同材料的结点处,但它们和Thomson效应类似,均源于材料中的载流子所携带能量的差异,这三种效应构成了描述热电能量直接转换的物理基础。

E. Altenkirch[5]在1911年首先提出利用Peltier效应实现制冷的概念。热电效应发现初期,研究人员对热电材料的研究重点集中在金属和金属合金上。由Wiedemann-Franz-Lorenz定律可知,金属和金属合金的热导率(k)与电导率(σ)的比值为常数,不可能在增加一个的同时减少一个。因此,热电优值(ZT=α2σT/k)最高的金属是具有最高Seebeck系数(α)的金属,大多数金属的Seebeck系数为几十μV/K或更低,若用来制冷,效率低、不经济。由于材料的限制,这个时期热电制冷并未得到重视和发展。高性能半导体热电材料的发现[6]为热电制冷的发展提供了新的契机,1954年H. J. Goldsmid等[7]证明了基于高热电性能半导体材料的热电制冷机从环境温度冷却至0 ℃以下是可能的,此后热电制冷逐渐引起人们的关注。

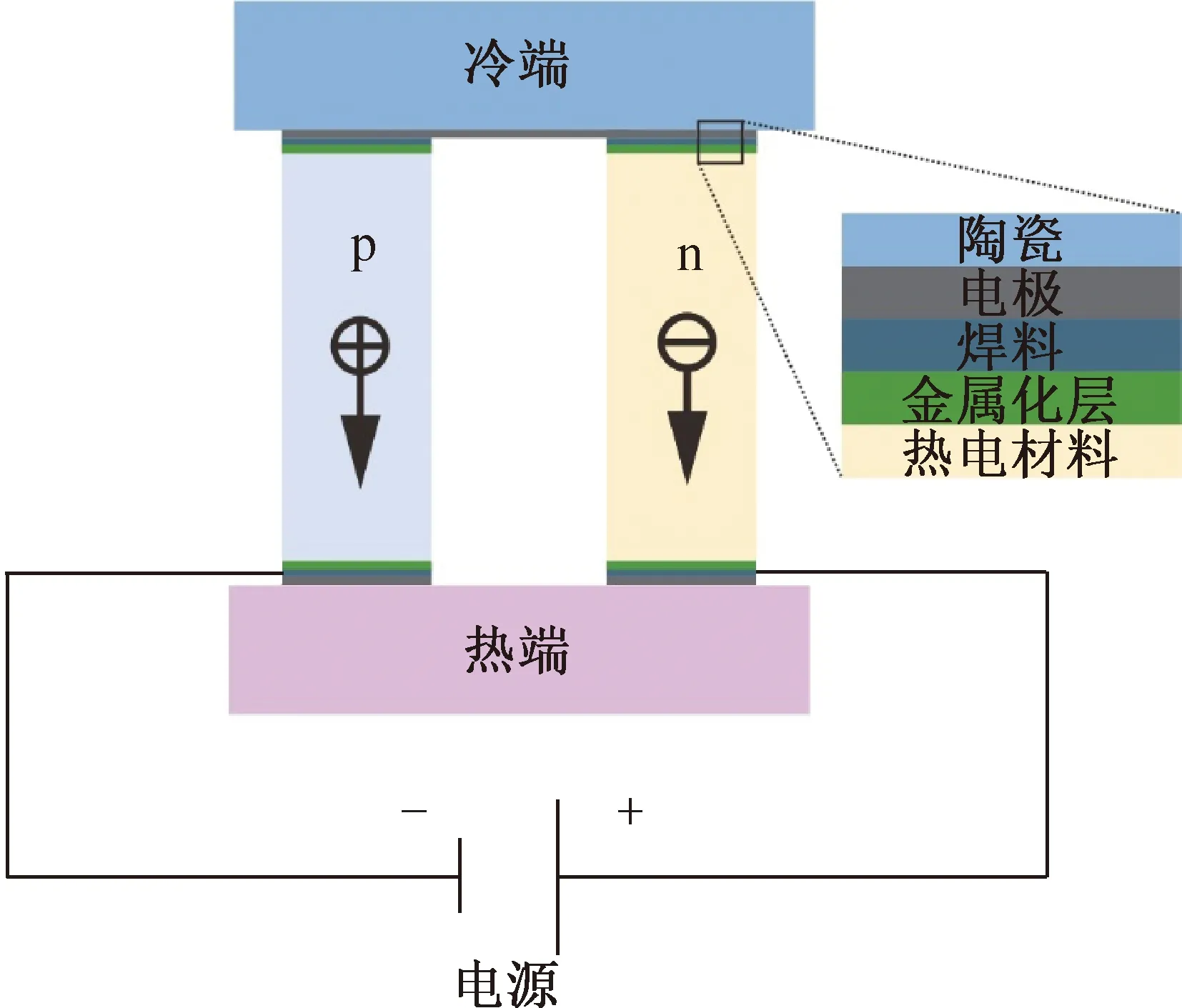

热电制冷机的原理如图1所示,基本的热电制冷机主要包括p 型、n 型热电材料、金属电极以及陶瓷基板等几个部分。金属电极与热电材料之间还有焊料层和金属化层,焊料层主要用于金属电极与热电材料间的连接。金属化层的作用一方面是改变焊料与热电材料之间的亲润性,强化焊料与热电材料的黏合力度;另一方面是阻止焊料元素扩散进入热电材料内改变材料的热电性能。热电制冷机是通过在两种材料之间施加电压而产生温差。从宏观上看,当直流电流流过热电制冷机时,热量从一端转移至另一端,所以一端变冷,另一端变热。从微观上看,当电压加到热电制冷机上时,电子通过金属导体从p型材料移动至n型材料,电子跃迁至高能态,吸收冷端热量,冷端温度降低;当电子通过金属导体从n型材料流向p型材料时,电子跃迁至低能态,释放热量至热端,热端温度升高,为维持热端温度不变,需要通过热端散热器将热量释放至环境中。

图1 热电制冷机原理

近年来,关于热电制冷技术的综述已有针对性地讨论过该技术在热电材料[8]、制冷性能模拟[9]、几何结构优化[10]、应用领域[11]等方面的研究进展。本文将从热电材料、制冷机结构、功能层界面和热端散热器四个方面如何提高热电制冷系统性能进行梳理,并按热电制冷机具有的尺寸任意缩放、无振动、可靠性高、控温精度高等优势特性分类介绍热电制冷机的应用。

1 热电材料

为分析热电材料对制冷机性能的影响,首先考虑理想热电制冷机,理想热电制冷机基于以下假设:1)材料的物理参数不随温度变化;2)热电偶臂不与环境发生热交换;3)不考虑制冷机各功能层界面处的热阻和电阻;4)不考虑热电材料的Thomson效应。

对于如图1所示给定结构的理想热电制冷机而言,其制冷效率和回路电流有关,欲使COP最大,电流I应满足dCOP/dI=0的条件,不考虑界面电阻和热阻的影响,最大制冷效率(COPmax)可表示为:

(1)

式中:ZTm为热端温度Th与冷端温度Tc之间ZT值的平均值。

理想热电制冷机冷热两端温差同样和回路电流有关,欲使ΔT最大,I应满足dΔT/dI=0,不考虑界面电阻和热阻的影响,最大制冷温差可表示为:

(2)

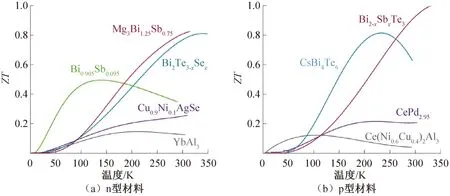

由式(1)和式(2)可知,热电材料的ZT值直接决定电制冷机的COP和制冷温差。在室温以上工作的热电材料已取得一定进展,如硒化锡(SnSe)773 K的ZT值已达2.8±0.5[12],是目前ZT值的最高纪录。但在室温、低温工作的热电材料依然非常有限。J. Mao等[8]总结了应用于室温和低温的热电材料,如图2所示,可知室温和低温的热电材料的ZT值尚未突破1。在约300 K,Mg3Bi2-xSbx和Bi2Te3alloys分别为性能最优的n型和p型热电材料,而在约150 K,Bi1-xSbx和CsBi4Te6分别为性能最优的n型和p型热电材料。B. Poudel等[13]发现,纳米结构的BiSbTe合金在室温条件下的ZT值可达约1.2,研究发现ZT的改善是晶界和缺陷增加了声子散射,导致热导率降低的结果,这一发现为开发高性能、低成本的热电材料提供了新的思路。除纳米结构外,还可通过能带结构工程优化载流子有效质量提高热单材料性能[14]。Xiao Yu等[15]提出高性能热电材料应具有过宽带隙、各向异性传输特性、层状结构和非对称结构等特征,但具有该特征的室温和低温的热电材料有待进一步研发。

图2 低温和室温热电材料的ZT值[8]

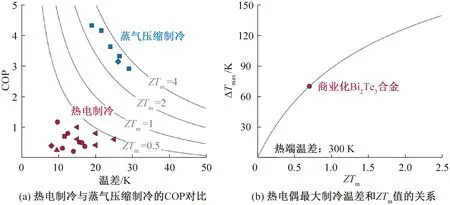

由式(1)和式(2)可知,热电材料的ZT值直接决定热电制冷机的性能,图3所示为热电制冷机的制冷效率COP与制冷温差和ZTm值的关系,其中COP的计算值基于热端温度为300 K与ZTm值为常数的假设。在一定的温差下,ZTm值越高,COP越高。图中红色和蓝色符号分别代表热电制冷系统和蒸气压缩式制冷系统的实验COP,可知热电制冷系统实际COP低于基于ZTm=0.5 的热电制冷系统理论COP,主要是由于实际制冷系统的非理想性造成的,如界面热阻、电阻以及系统漏热等。此外,由图3可知,若通过热电制冷技术实现与蒸气压缩制冷技术相当的COP,热电材料的ZTm值需约提高至4,有研究者根据理论乐观地认为将会找到含有ZTm>4的材料[1],但目前尚无法预测高效热电材料应具有的结构和组成,寻找更高效热电材料的方法存在系统性不强、效率低的问题。

图3 热电制冷性能[8]

2 热电制冷机结构

2.1 分段结构热电制冷机

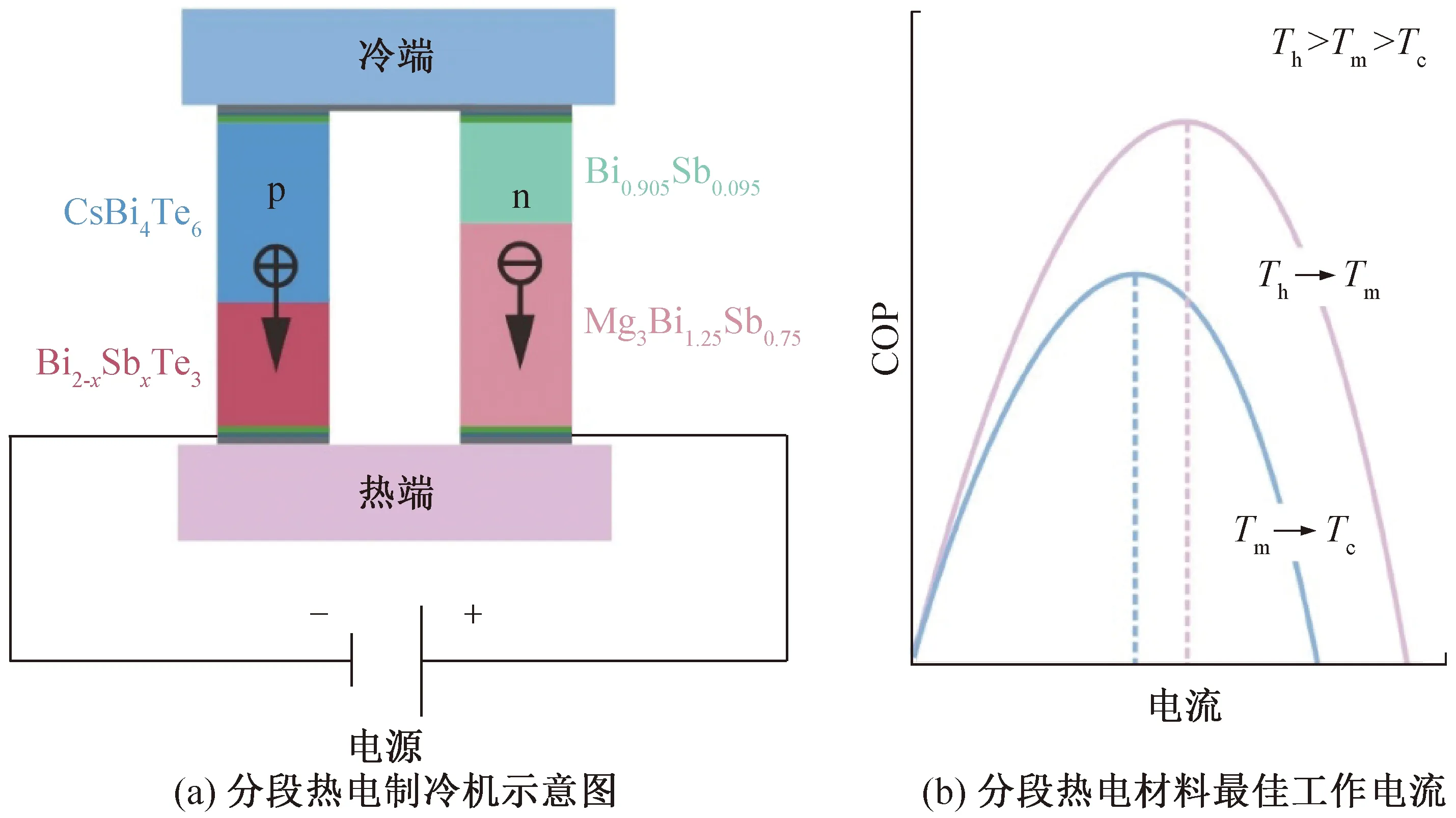

如图2所示,每种热电材料均存在最佳工作温度,偏离最佳工作温度,ZT值降低,为改善热电制冷机在一定温度范围内的性能,可将热电臂由同种材料改为不同种材料组合的分段结构[16-18],如图4(a)所示,由Mg3Bi1.25Sb0.75和Bi0.905Sb0.095构成的n型热电臂与Bi2-xSbxTe3和CsBi4Te6构成的p型热电臂构成的热电制冷机理论上比由基于同种材料热电臂构成的热电制冷机具有更好的性能。图4(b)所示为热电臂不同热电材料兼容性冲突的示例,在该示例中,一种热电材料从热端温度(Th)降至中间温度(Tm),另一种热电材料从中间温度(Tm)降至冷端温度(Tc),由于两种热电材料为串联,所以它们必须在相同的电流下运行,但图中所示的情况两种热电材料不能同时在最优工作电流条件下运行。所以,在实际应用中,需要优化每段材料的几何尺寸,以使每段材料的最佳工作电流一致。Bian Zhixi等[19-20]通过理论分析发现,保持热电材料的ZT值不变,但Seebeck系数和电导率随位置变化的非均匀材料的最大制冷温差可超越式(2)描述的均匀材料制冷温差理论极限,制冷温差的提高是由于Joule热量和Peltier冷量沿电流和热流方向的重新分布。

图4 分段结构热电制冷机

2.2 多级热电制冷机

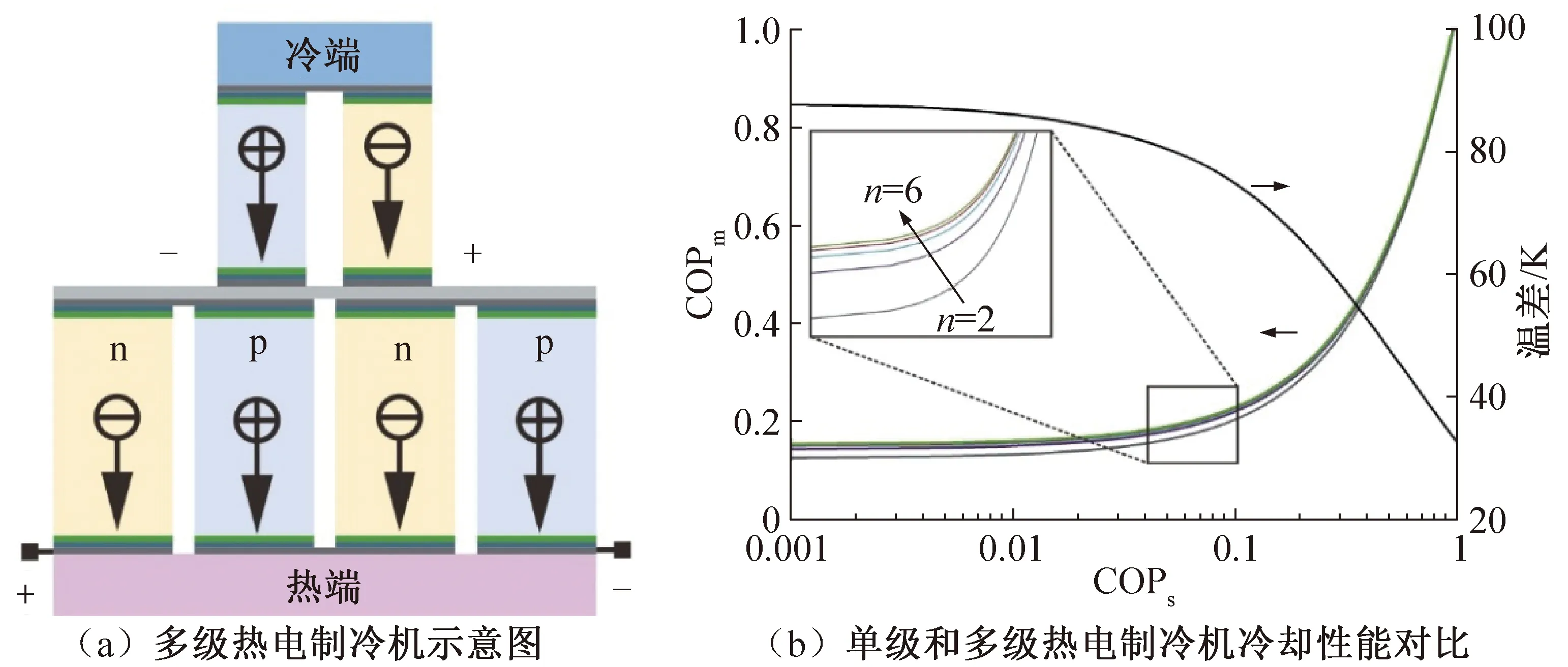

给定热电材料的情况下,热电制冷机可实现的最低制冷温度由式(2)决定,为了提高热电制冷机的性能,实现更低的制冷温度,可采用多级构造,如图5(a)所示。对于n级热电制冷机而言,若假设每一级的效率均相等并用COP*表示,则n级热电制冷机总体COPm可表示为[21-22]:

COPm=[(1+1/COP*)n-1]-1

(3)

若假设每一级的制冷温差相等,且等于(Th-Tc)/n,Th和Tc分别为n级热电制冷机热端和冷端温度,则每一级的COP*与热端和冷端温度分别为Th和Tc的单级制冷机COPs的关系可近似表示为[21-22]:

COP*=n(COPs+0.5)-0.5

(4)

图5(b)所示为n级热电制冷机总体COPm与单级热电制冷机COPs的关系,其中COP的计算值基于热端温度为300 K与ZTm=1的假设。由图5(b)可知,在单级制冷机COPs较低的情况下,通过多级结构可大幅提升制冷机的COP,且多级热电制冷机COPm随着级数的增加而增加,但增幅逐渐降低。对于ZTm=1的材料而言,随着制冷温差由32 K增至88 K,单级制冷机COPs由1降至0.001。因此,为实现更低的制冷温度,可采用多级结构的热电制冷,商业化六级热电制冷机已可在165 K的制冷温度下实现0.026的COP[23]。

图5 多级热电制冷机

2.3 Y形构造热电制冷机

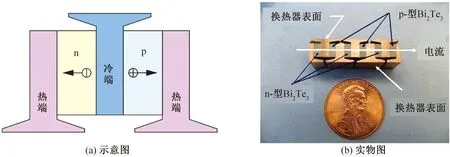

由式(1)和式(2)可知,理想情况下热电制冷机的COP和最冷温度与热电材料的尺寸无关。而实际上,因为焦耳热和导热损失的相对影响会随着尺寸的减小而增加,因此随着热电材料尺寸的减小,系统制冷性能会下降。为减少热电材料的使用量,D. T. Crane等[24-25]提出一种Y形构造热电器件,如图6所示,电流方向与热流方向垂直。相比于π形构造,Y形构造中电流流经电极的路径更短,因此相应电极造成的焦耳损失更小,在该构造中,因热电材料造成的导热损失和焦耳损失取决于具体的结构尺寸。此外,在Y形构造中,外界应力施加于高低温电极和绝缘部件上,而不是直接传递给热电材料,使热电材料从应力场中分离出来,有利于延长热电器件的使用寿命[26]。但Y形构造目前主要用于热电发电机,该结构对热电制冷机性能的影响有待进一步研究。

图6 Y形构造热电器件[24]

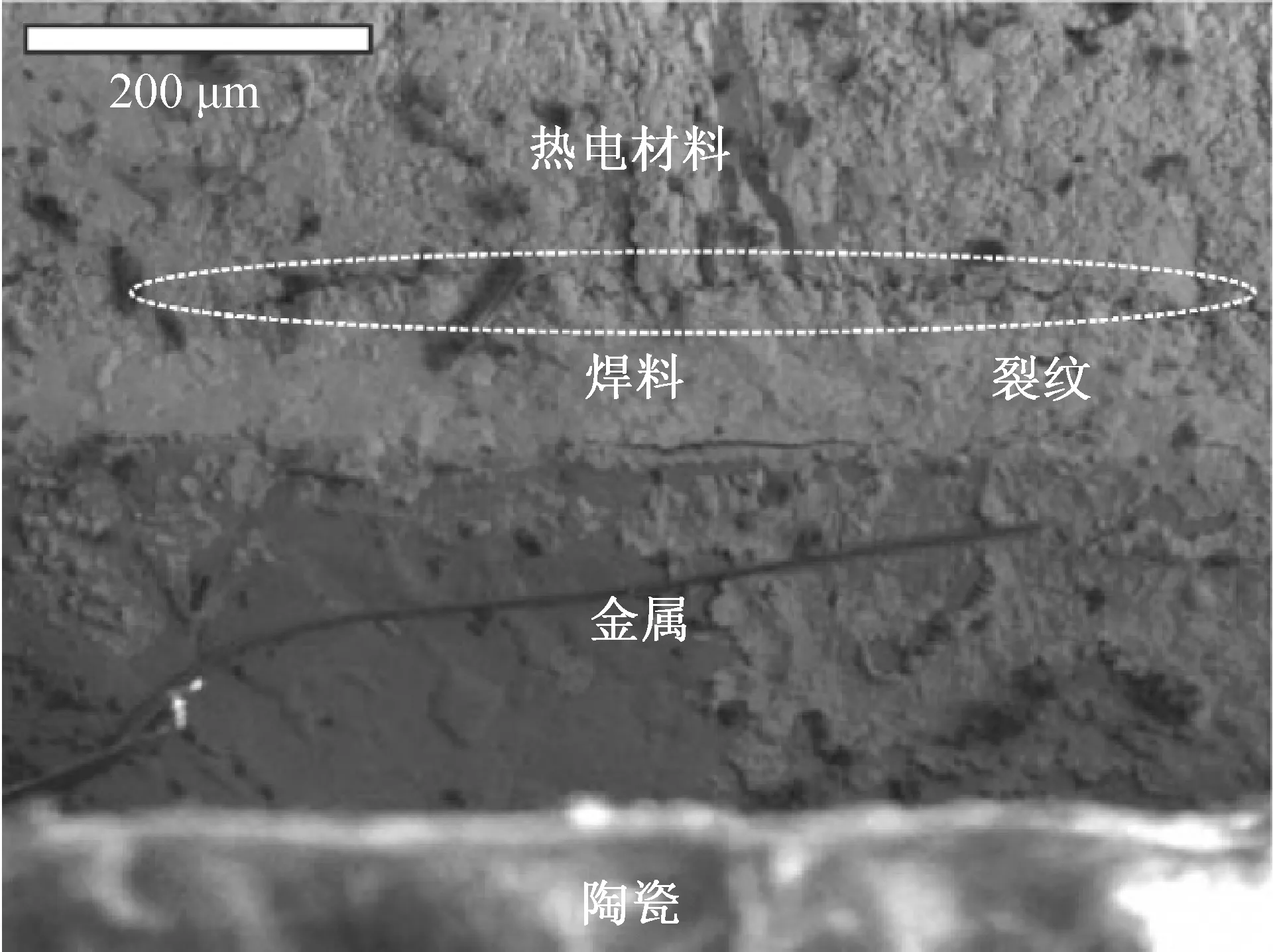

3 功能层界面

热电制冷机降温过程中,随着冷热两端的温差逐渐增大,温差热应力也随之增加,界面处的高热应力是热电制冷机长期运行期间关键的失效机制[27]。热电制冷机各功能层之间的界面连接包括:陶瓷和金属层、金属层和热电材料的界面连接(见图1)。陶瓷和金属之间的连接可不引入其他材料,仅通过陶瓷金属化工艺实现,其界面对制冷机的性能影响较小,常用的陶瓷金属化技术包括共烧法、厚膜法、直接敷铜法、直接敷铝法及薄膜法等[28]。金属层和热电材料之间主要通过锡焊或钎焊的方式连接[29]。H. S. Choi等[30]通过加速寿命实验研究了热电制冷机的寿命,发现热电制冷机的寿命服从Weibull分布,其形状参数为3.6,大于服从指数分布(形状参数为1)的常规电子器件,热应力损伤被认为是影响其寿命的主要原因。此外,X射线结果分析发现运行一段时间后的热电制冷机功能层界面出现由热应力引起的局部裂纹和错位。Gong Tingrui等[27]通过对热电制冷机的热应力分析同样发现,热应力会导致功能层界面的位错和裂纹,并进一步分析了电流、热电偶臂长度、陶瓷层厚度和焊料层厚度对热应力的影响规律,提出热应力最小化的设计。相比热电制冷机,热电发电机冷热两端的温差更大,热应力对其造成的影响也更为突出。E. Hatzikraniotis等[31]将基于Bi2Te3热电发电机(尺寸:2.5 cm × 2.5 cm;热电偶数:25;型号:Melcor HT9-3-25)的冷端固定在24 ℃,热端在30~200 ℃之间周期性变化,研究发现6 000 次循环(3 000 h)后, 最大功率下降14%, 最大开路电压降低3.3%,电阻增加16.1%。电阻增加的原因推测是由温度变化产生的热应力造成的微裂纹而产生,循环实验结束后,通过扫描电镜在热电材料和焊料界面附件观察到了未在新热电发电机上出现的微裂纹(见图7)。为增强热电材料和焊料的结合强度,在焊接前先通过磁控溅射、电化学沉积、无极电镀等工艺将热电材料端面金属化。目前,常将具有良好的焊接性能的镍作为金属化层材料,其与热电材料的结合强度决定着热电转换器件的稳定性。

图7 Bi2Te3 热电器件热循环测试后界面的微观形貌[31]

4 热端散热器

热电制冷利用电能将冷端热量转移至热端,冷端制冷量随着冷热两端温差的增大而降低。为使被冷却对象温度保持在合理范围内,需要及时把热端热量通过热端散热器散至环境中。图8所示为热电制冷机结构及其热阻网络,其中To、Tc、Tcj、Thj、Th和Tamb分别为冷却对象温度、制冷机冷端温度、热电偶臂冷端温度、热电偶臂热端温度、制冷机热端温度和环境温度,Ro,c、Rc,cj、Rhj,h和Rh,amb分别为冷却对象/制冷机冷端的导热及界面热阻、制冷机冷端/热电偶臂冷端的导热及界面热阻、热电偶臂热端/制冷机热端的导热及界面热阻和制冷机热端/环境对流换热热阻。各功能层间的导热及界面热阻主要取决于各功能层材料及其加工工艺[32],目前还没有直接测量界面热阻的方法[26],制冷机热端/环境对流换热热阻则主要取决于热端散热器的设计。目前散热器主要有空气冷却、单相液体冷却和两相液体冷却三种方式。空气冷却具有结构简单、便于安装等特点,但散热通量有限,上限约为50 W/cm2[33]。当热通量达到甚至超过100 W/cm2时,空气冷却已不适用于大多数应用[34],应采用具有更高散热通量的液体冷却。液体冷却分为单相液体冷却和两相液体冷却,相比单相液体冷却,两相液体冷却系统的压降更大、系统复杂度更高,当热通量超过300 W/cm2,单相液体冷却无法满足要求时,可采用两相液体冷却[35]。

图8 热电制冷机结构及其热阻网络

5 热电制冷机的应用

由于热电材料性能的限制,目前热电制冷技术在价格和效率方面还无法与传统的机械式制冷技术相比,但热电制冷技术因尺寸高度可控、无运动部件、控温精度高、可靠性高等优势,已应用于某些特殊领域,这些领域对尺寸、振动、可靠性、控温精度等的要求比对价格和效率的要求更高。本文将热电制冷机的应用按其尺寸任意缩放、无振动、可靠性高、控温精度高等特性分类如下:

1) 尺寸任意缩放特性:热电制冷机因其固态结构属性,可任意放大缩小,但因材料性能的限制,制冷效率较低,目前多用于微小尺寸制冷的领域,如便携式冰箱[36]、冷冻手术用冷冻探针[37]、 电子器件冷却[38]、可穿戴制冷[39]、汽车座椅[40]、电动汽车空调[41]等;

2) 无振动特性:热电制冷机不需要压缩机、无运动部件,可提供无振动制冷,因此可用于对振动敏感的领域,如无振动恒温箱[42]、扫描隧道显微镜[43]等;

3) 控温精度高特性:热电制冷机配合适当的闭环温度控制电路[44],可将温控到0.1 ℃以内,因此可用于需要精确控温的领域,如激光器控温[45]、微/纳米技术领域的测量、加工和操控[42]、精确控位[46]、电荷耦合器件(CCD)控温[47]、红外焦平面阵列控温[48]等;

4) 可靠性高特性:热电制冷机具有很高的可靠性,其寿命一般大于200 000 h[49],因此可用于需要高可靠性的领域,如空间科学实验温控[50]、空间遥感[51]、空间红外探测[52]等。

6 结论

热电制冷技术是一种基于半导体的固态制冷技术,通过对热电模块施加直流电源,使热量因Peltier效应的作用通过模块从一端传至另一端。影响热电制冷机性能的因素包括热电材料、制冷机结构、功能层界面以及热端散热器性能等。虽然热电制冷具有尺寸高度可控、无运动部件、控温精度高、可靠性高等优势,但目前仍未得到广泛应用,建议从以下4个方面开展进一步深化研究:

1)热电制冷机的COP与热电材料性能和制冷温差密切相关,目前可提供10~30 K制冷温差的热电制冷机的COP仍小于1.5,热电材料的ZT值需提升至约4.0,才能实现与蒸气压缩式制冷相当的COP(3.0~4.5)。此外,目前热电材料的ZT值在低温温区(<120 K)还小于0.5,如何提高热电材料在低温温区的热电优值有待进一步探索。

2)关于热电制冷机结构,多级热电制冷机主要用于实现更低的制冷温度,发展相对成熟,目前商业化五级热电制冷机可实现的制冷温差已达137 K[53]。分段结构和Y形构造热电主要用于发电器件,两种结构在制冷领域的研究相对较少,发展尚不成熟。

3)目前热电制冷机COP小于基于ZTm=0.5的热电制冷理想COP(见图3(a)),说明制冷机结构、功能层界面以及热端散热器性能等因素仍有提升空间。功能层界面不仅影响热电制冷器的寿命,其电阻和热阻同时影响热电制冷机的性能,因此功能层的选择应综合考虑其热、电和机械三方面的性能。热端散热器的选择不仅与其热性能有关,还需根据其应用考虑其他参数,例如对振动敏感的被冷却器件而言,热端散热器的选择应避免造成振动的部件的引入。

4)热电制冷机具有尺寸高度可控的优点,但因受到热电制冷效率低的限制,目前热电制冷主要应用于所需制冷量较小或对制冷效率要求较低的领域,热电制冷机效率的改善和成本的降低将进一步拓展其应用领域。