耳式支座在卧式设备中的工程应用

程涛涛 , 邵继东

(惠生工程(中国)有限公司 河南化工设计院分公司 , 河南 郑州 450018)

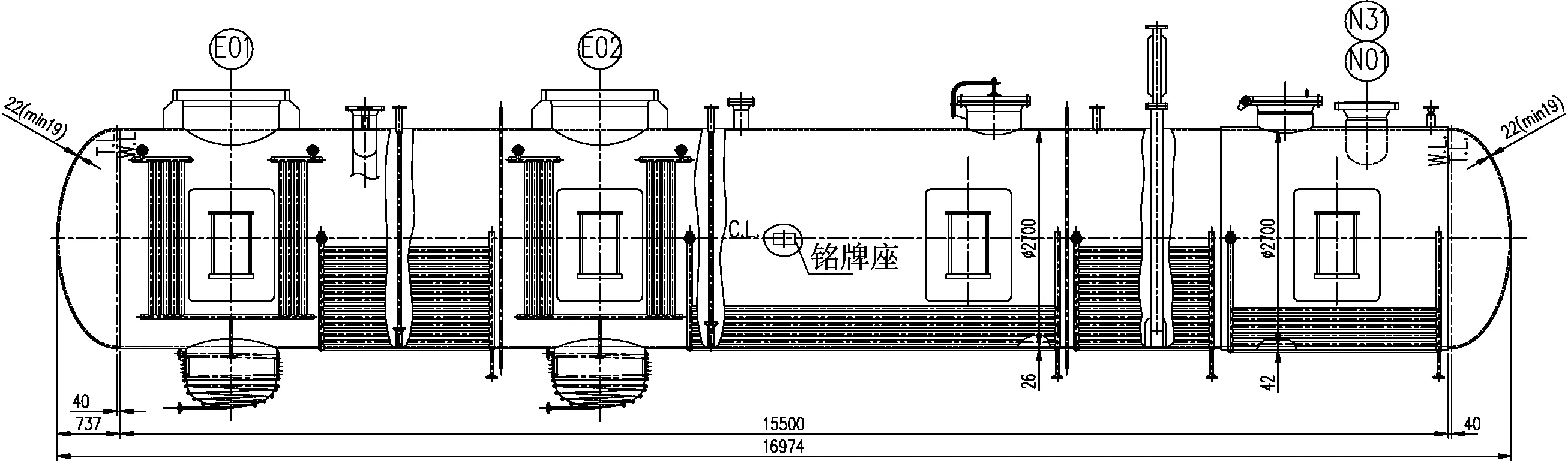

在石油化工行业中常见的设备,一般分为立式和卧式两种类型。立式设备一般采用耳式支座、腿式支座、支承式支座或刚性环支座支承、裙座支承;卧式设备一般采用鞍式支座支承型式。在工程设计时,结合NB/T47065.1—2018《容器支座第1部分:鞍式支座》进行标准化选型和适当核算,无需特殊处理。但对于卧式设备而言,某些情况下由于设备结构形式、工艺要求等因素的限制,鞍式支座无法采用,需要结合项目经验和理论计算,确定合理的支承型式。本文结合某项目中一台熔盐循环罐(见图1)支承设计时遇到的问题及其解决措施,介绍了耳式支座在卧式设备中的应用。

图1 卧式夹套地下罐示意图

1 设备概况

1.1 设备设计条件

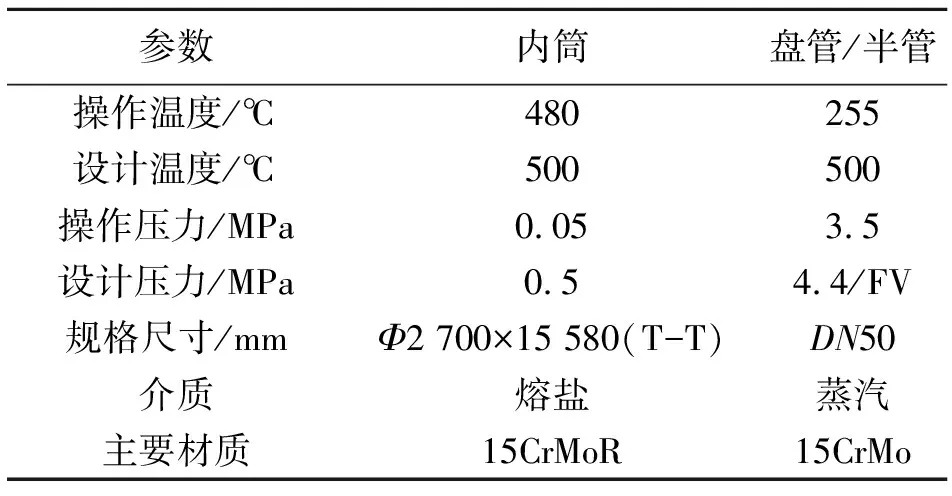

工艺条件及设备参数见表1。

表1 工艺条件及设备主要参数

1.2 支承问题描述

关于该设备支承形式的选择,通过相应参数及设备结构形式(图1)可以得出以下结论。

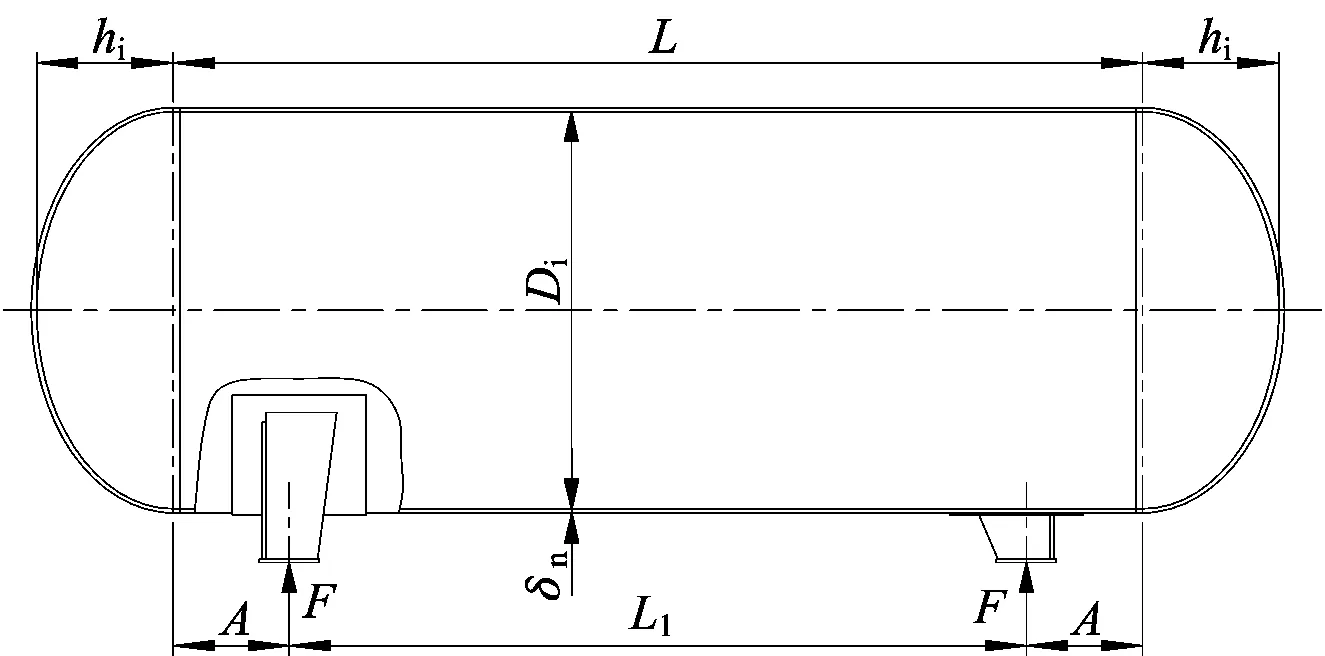

①远离设备右侧熔盐进口(N01/N31)的E01/E02泵接口需安装液下离心泵作为熔盐出口来满足工艺要求。为了预留合适的汲吸液位,设置液包来实现泵轴尽可能地下潜,以确保泵进口始终位于最低工作液位以下。若按常规设计方案见图2。选取鞍式支座支承,由材料力学相关理论知识可知,一方面要利用封头的加强效应,即需使支座中心到封头切线的距离A尽量≤0.25Di。另一方面要考虑不使设备壳体中因载荷引起较大的弯曲应力,需使A不宜大于0.2L[2]。显然本例中液包的存在限制了鞍式支座的选取。②为了防止内部介质在温度较低时发生结晶,进而对离心泵吸入口的堵塞,工艺专业要求在泵轴伸入的液包及设备底部设置大面积的伴热。这一要求也限制了鞍式支座的选取。③该熔盐循环罐操作和设计温度均较高、罐体筒节较长。较高的温度远超出了NB/T47065.1中的鞍式支座设计温度;较长的跨度及正常安装时两端支承点的高度允差也使得在高温下筒体某些特定位置可能因变形协调产生较大的局部应力。

图2

1.3 拟采取方案描述

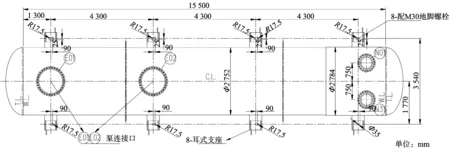

①在E01/E02泵接口上各有一台质量约10 t重的液下离心泵,工作时产生2~3倍泵自重的附加动载荷;②设备右侧的N01/N31均为DN450的熔盐进口,作为应力管线,正常操作时存在较大的管道载荷;③跨度大的长筒体在高温下工作,如果支承设置不恰当,可能会产生较大的弯曲应力。综上,拟采取在集中载荷和力矩较大处设置耳式支座的方案。参照多支点梁的材料力学模型,设计尽可能多支点的支承方案,将设备轴向上的挠度尽可能降到最小,从而减小弯曲应力。采用方案见图3,支承在设备轴向沿集中载荷近均匀地分布,两侧对称设置的8个耳式支座的支承方案。

图3 本案采取的耳式支座支承示意图

2 耳式支座设计思路

耳式支座支承的优点是其结构简单、设置灵活,但会对支承处设备筒体产生较大的局部应力。另外,本例的耳式支座显然不满足NB/T47065.3中的适用条件:允许使用温度-100~300 ℃的立式圆筒形容器,不能直接选型,更不能采用常规软件(SW6等)进行强度校核,需要进行非标设计。非标设计内容主要有耳式支座的允许载荷、支承处筒体的局部应力、高温滑移等方面。通过非标计算做到支承结构经济合理、安全可靠的目的。

2.1 力学模型简化

将该卧式设备的自重、操作重、承受的风、地震、动载荷和管线传递的附加载荷等整体考虑,然后向耳式支座支承点处简化,转化为支承处的力(Q)和弯矩(M)。从工程简化计算和保守方面考虑,支座所承受载荷按照Q、M均为最大的载荷组合,然后选取初始耳式支座结构参数,进行核算和不断改进,进而得到合理的耳式支座结构。

2.2 耳式支座的允许载荷计算

耳式支座本体的强度主要体现在筋板和底板两部件上。

2.2.1筋板的强度计算

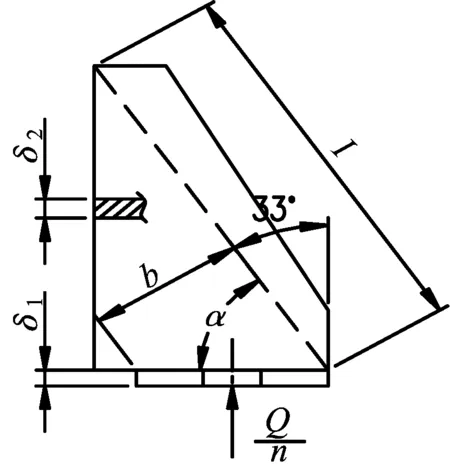

筋板的受力主要为压力,失效模式大多表现为压缩失效。参照标准附录给出的模型,将筋板的受力结构简化为两端铰支的轴向受压板,见图4。

图4 筋板的受力

由筋板强度确定的耳式支座允许载荷可按式(1)计算:

[Q1]=bδ2n·sinα·k[σ]c

(1)

式中:b,筋板计算宽度,mm;δ2,筋板厚度,mm;n,筋板数量;α,计算倾角角度;k,折减系数;[σ]c,筋板材料的许用应力,MPa。

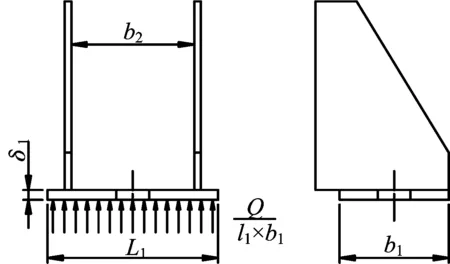

2.2.2底板的强度计算

底板受力结构如图5所示,为二边自由、二边简支的承受均布载荷的矩形板受弯模型。

由底板强度确定的耳式支座允许载荷可按式(2)计算:

图5 底板的受力

(2)

式中:δ1,底板厚度,mm;b1,底板宽度,mm;I1,底板长度,mm;b2,筋板间距,mm;[σ],底板材料许用应力,MPa。

由此,耳式支座的允许载荷[Q]取筋板和底板两者承受的允许载荷的最小值,则耳式支座最终的允许载荷按式(3)确定:

[Q]=min([Q1],[Q2])

(3)

2.3 耳式支座支承处圆筒局部应力的校核

由于是非标计算,不能像标准耳式支座那样,计算出支承处的实际弯矩,而后与标准表格中的许用弯矩[ML]直接对比,即可校核耳式支座处的局部应力是否合格。

对于非标支承结构,在通过计算得出耳式支座支承处的力(Q)和弯矩(M)后,利用WRC537中柱壳上矩形附件局部应力的力学模型,可以计算得出此处最大表面应力Smax和最大膜应力Sm。然后满足式(4)中的判据即为合格:

Smax≤3Sa且Sm≤1.5Sa

(4)

式中:Smax,最大表面应力,MPa;Sm,最大膜应力,MPa;Sa,材料许用应力,MPa。

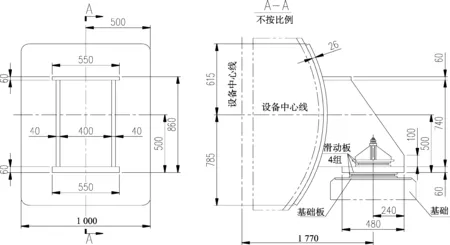

2.4 本例耳式支座设计方案

由于设备操作和设计温度均较高,在选定耳式支座主体材料为15CrMoR后,按上述思路进行核算,设计方案如图6所示。

图6 本例耳式支座设计图

2.5 高温工况需考虑措施

在耳式支座主体强度设计完成后,结合本设备的高温工况,对耳式支座的细节方面进行优化:①虑到高温热膨胀现象,相对鞍式支座的固定端和滑动端,位于右下角的耳式支座设置为固定点,其余7个耳式支座分别设置不同方向的长(圆)孔,实现各自轴向和径向维度的自由膨胀;同时在每个耳式支座底板的上/下方分别共设置4组15CrMoR/PTFE组合的滑动板,力求最大限度地减小滑动阻力,进而消除热膨胀引起的局部应力。②A-A视图中耳式支座的地脚螺栓处,滑动板即可用来减少滑动阻力,在安装时也可通过适当地调整,使整台设备保持最大程度的水平度,减小安装误差在设备本体上引起的附加弯曲应力。

3 结论

通过问题分析,设计思路分解及高温工况下细节优化,结合工程项目实例论述了耳式支座在卧式设备中的工程应用。另外,此方案经ANSYS模拟分析验证,并先后在两个项目的该装置中成功应用,至今运行良好。为今后卧式设备的支承设计提供参考。