软弱千枚岩塌方施工处理技术研究

李向峰

(甘肃新路交通工程有限公司,甘肃 兰州 730000)

0 引言

随着我国交通事业的发展,山区道路建设工程项目也越来越多。受地形的影响和限制,山区公路以各种富水、长大的隧道居多。在隧道开发过程中,微风化和中风化千枚岩所占的比例较大。因自身所具备的物理力学特征,千枚岩遇水易软化,这便极易导致隧道出现变形、支护受损破坏,使得富水区的隧道施工遭遇塌方的风险较大。隧道塌方事故不仅会威胁施工人员的生命安全,影响工程建设进度,还会增大工程建设成本。因此,在此地质条件下开展隧道工程,需要针对其地质条件的复杂性和未知性,进行针对性的隧道塌方机理研究,并根据该地质条件下的隧道工程建设,优化施工支护方案。

1 千枚岩塌方的成因分析

随着工程技术的不断发展,公路隧道的施工水平和运行安全性也在不断提升,但由于地质条件的约束,隧道塌方的问题仍然无法避免。尤其是在以千枚岩为围岩主体的地段,中小型坍塌现象更加常见。这种坍塌会造成局部支护变形、产生大小不等的塌穴,还有可能坍塌到一定程度就趋于稳定,这种塌方造成的损害较小,施工处理难度也较低。但有些塌方会继续扩大,并可能引发大的塌方,会威胁施工人员安全,因此需要及时处理、有效防控。关于塌方产生的原因,有些工程人员认为,主要是由覆盖层薄、断层及设计偏差引起的,还有些工程人员认为,是自身地质条件差,加上衬砌施工滞后,初支施工质量欠缺及对衬砌出现裂缝后的重视度不够等导致的。关于软弱千枚岩塌方,工程人员和学者一致认为,隧道围岩或者隧道洞口段千枚岩风化严重,在以软弱千枚岩为主的地质条件下,降雨导致的地表渗水会弱化隧道围岩,导致塌方。

对塌方事故产生的原因进行归总和整理,总结为以下几点:

第一,山区隧道埋深数值较大,在这种情况下,受地质勘察技术、工程经费支出等多方面的约束,不可能提前预料到整个隧道的地质风险因素,导致在施工过程中会遇到一些突发事件,因为没有提前做好应急处理措施,导致塌方事故产生。

第二,设计及施工的问题。隧道施工前期,由于欠缺经验或者技术水平不足,对地质条件预期存在偏差,支护参数设计存在缺陷,支护强度不够,也有可能导致塌方事故。

第三,其他不可抗力因素。例如,强降雨导致隧道围岩软化、失稳,进而引发塌方,地震对隧道围岩造成极大干扰,形成塌方等。

2 千枚岩塌方的处理措施

对于软弱千枚岩的地质条件,需要施工单位及时变更施工支护参数,针对性地采取塌方处理措施。目前,千枚岩塌方的治理主要是采用分项处理措施。

第一,对于松散的千枚岩坍塌体,由于其自稳能力极差,因此需要围绕隧道围岩承载能力的提升,采用超前锚杆、管棚法、注浆导管等进行支护,控制住坍塌体区段的围岩稳定因素。

第二,针对塌方影响因素进行针对性处理。软弱千枚岩属于较为典型的不良地质条件,要采取围岩注浆、喷锚加固、导管注浆等方式进行治理。对于富水隧道,则要采取综合治水措施,一方面采用注浆导管进行有效堵水,减少水压力;另一方面,加强排水,以更好地保护隧道围岩的完整性。在施工过程中,还要针对工程进展进行地质补充勘察,结合工程实际情况,做好支护设计与施工参数的适时调整,以有效降低塌方风险。

3 软弱千枚岩塌方处理案例分析

3.1 工程概况

少下梁隧道布设于舟曲县少下梁村,为单洞双车道双向通行短隧道,隧道里程桩号K31+920~K32+325,长度为405m,隧道纵坡为2.7%,隧道最大埋深72m。

少下梁隧道属构造剥蚀低中山区地貌,地势起伏较大,相对高差80m。隧道进出口山坡坡度较陡,一般为45~60。隧道顶部多剥蚀地貌,隧址区地层按其时代及成因分类,在勘察深度范围内从上而下地层为全新统坡积角砾、冲洪积物,局部夹漂石,下伏基岩层为志留系(S)中-上志留统白龙江群青灰色板岩。隧道围岩级别为IV-V 级。

3.2 塌方基本情况及其分析

由于隧道周边围岩均为中风化的千枚岩,属于软岩隧道,水文条件较发育,因此隧道施工过程中,曾发生多起塌方事故,现将较为典型的事故罗列如下。

2021年9月17日22∶30 左右,K32+064~K32+066初期支护在施工超前小导管时拱顶出现掉块现象,及时撤离现场施工人员,至当日23:30 左右,拱顶出现大面积塌方,致使已经施工完成的2 榀钢拱架及开挖台车被压毁。塌方处洞顶埋深约60m,塌腔具体大小不明。

2021年9月18日,对已施工完成的K32+064~K32+094 段增设双排φ42×4mm 锁脚锚管进行加固。

2021年9月23日,业主组织各参建单位对现场进行踏勘,并给出初步处理方案。2021年9月24日,根据处理方案对掌子面虚渣进行C25 混凝土喷射封闭后,在K32+066 处做临时套拱并施做φ108×6mm 超前大管棚并注浆,φ108×6mm 大管棚环向间距35cm,每根长21m,2021年10月21日注浆完成。

2021年10月22日22∶30,开始对掌子面塌方堆 积体进行清理,清理过程中掌子面原塌腔处又出现掉落并将已施工完成的φ108×6mm 大管棚压毁,管棚中有7 根管完全失效。之后对洞顶山体进行勘察时发现冒顶。

经过对地质条件的补充勘察,结合支护设计及施工方案发现,该隧道施工过程中,频繁出现塌方事故的原因主要是对地质条件的了解不足,对围岩级别的认定出现了很大误差,低估了围岩的软弱程度,导致支护设计不能满足隧道施工的需求,参数严重偏低,且施工方法没有综合考虑围岩自稳能力极差的特性,没有采用有效的施工控制方法,导致围岩塌方事故屡次发生。同时,隧道施工区域的地下水丰富,施工过程中,没有采取针对性的排堵措施,导致水侵蚀进一步减弱了围岩的自稳能力,围岩失稳最终导致大面积塌方。

3.3 塌方处理方案设计

首先,结合该隧道塌方事故原因分析,提出塌方处理的方案设计,确定以下塌方处理措施。

第一,对洞内掌子面塌方体回填反压后喷射C20混凝土封闭洞渣岩面,厚度20cm。

第二,对K32+064~K32+094 段初期支护采用木垛进行临时支撑,间距200cm,施工过程中根据实际情况局部增设方木和工字钢作为斜撑、横撑,确保施工安全。

第三,在K32+064~K32+094 段初期支护拱架两侧拱脚附近各增设一对φ42×4mm 锁脚锚管,锁脚锚管长400cm,纵向间距100cm。

第四,在K32+064~K32+078 段采用∅42×4mm 注浆小导管对拱部洞周围岩进行径向注浆加固,导管长L-350cm,间距200cm(环)×150cm(纵),梅花状布置,注浆范围可根据现场初支开裂、渗水情况灵活调整。注浆浆液采用水泥—水玻璃双液浆,水玻璃浓度控制在35 玻美度左右(模数2.4),水灰比可采用1∶1(根据现场试验确定),注浆时初压为0.5MPa,压力先小后大或间歇式注浆。注浆过程中加强监控量测。

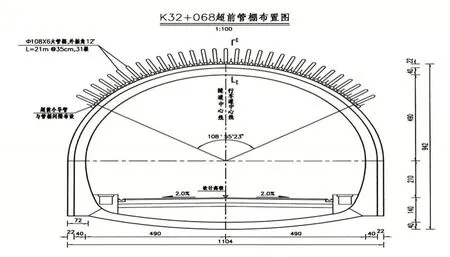

第五,在K32+068 处把原有钢拱架凿出一榀作为导向支撑,在其拱腹上部按照环向间距35cm,施做管棚φ108×6mm,单根长度21m,一环31 根,管棚纵向仰角度12,φ108×6mm 管棚导管内插加劲筋钢筋笼,主筋为3 根φ22 钢筋,固定环采用φ42 热轧无缝钢管制作,每段长4cm,间距150cm,与主筋焊接(见图1)。在K32+070 处把原有钢拱架凿出一榀作为导向支撑,在塌腔正下方补打φ108×6mm 大管棚12 根,管棚纵向仰角度15,管棚长度、间距等其余设计参数同K32+068 处管棚。在K32+069 处增设一环注浆钢花管,钢花管纵向仰角度35,长度16m,环向间距1m。

图1 支护设计方案

第六,对K32+064~K32+078 段(初支已施工)二次衬砌进行加强,环向主筋型号由φ16 调整为φ25,纵向间距由25cm 调整为20cm。

第七,对K32+050~K32+064 段衬砌结构进行加强,初支全断面封闭,拱架调整为I20a,间距50cm,喷混凝土,厚度为26cm。二次衬砌采用50cm 厚C30 钢筋混凝土,环向主筋采用φ25 钢筋,纵向间距20cm。前支护采用φ42×4.0 超前小导管,L=4.5m,间距150cm(纵)×35cm(环),a=30~45,超前小导管与管棚环向交错布置。拱部围岩加固厚度应不小于3m,结石率应不小于85%。

第八,对地表塌坑进行回填,回填采用掺4%水泥粉煤灰,回填厚度控制在5m 左右,顶部铺设1m 厚黏土隔水层。塌坑周围5m 处设置截水沟,防止雨水沿坡面进入塌坑。

第九,加密K32+040~K32+080 段环向排水管,环向排水管间距由6m 一道调整为2m 一道,塌方段水量大时可增加至1m 一道。

第十,针对隧道软弱千枚岩围岩属性,设计隧道施工支护方案。调整围岩级别并实施V 级加强支护参数处理。

3.4 施工处理及监控量测

支护方面,用C30 钢筋混凝土砌二衬,用土工布及EVA 防水板砌防水层,采用C20 喷射混凝土进行一次初期支护和二次初期支护,确保初期支护为两层,且两层初期支护均布设小8 钢筋网,用药卷锚杆对围岩进行加固。

施工工序方面,采取三台阶法,开挖顺序如图2所示,依次为左上—右上—左中—右中—左下—右下,然后拆除临时支护,并及时施作二次衬砌。

图2 三台阶法施工工序图示

监控量测是信息化施工的基础和新奥法施工体系中不可或缺的环节,主要是对围岩变形和支护荷载等数据进行全面、高效的搜集。主要包括现场勘察,如掌子面的地质勘察、支护裂缝及变形情况;隧道围岩的水平收敛、拱顶围岩的沉降、钢架拱棚内力等。每天进行周期性的、全面的、全过程的监控量测,及时搜集施工相关数据。通过对这些数据规律的分析,及时让施工方了解到围岩的变形情况和支护受力状态,这样就能采取针对性的调整措施,减少塌方事故和其他突发事故的发生,确保隧道施工的稳定性。监控量测的预警体系,能够及时预报施工险情,给施工方以应对的时间和机会,进而提升隧道施工的安全性。

4 结语

软弱千枚岩隧道围岩具有遇水软化、易发生大变形、自稳能力差等特点。在施工前加强地质勘察,针对性地设计支护方案,并采取更科学的施工处理技术,提高围岩的自稳能力,有效控制塌方风险。需要注意的是,除了加强支护以外,还应该采取综合治理措施及时治理地下水,以提高围岩的承载能力。在实际施工过程中,注浆加固可以很大程度地提高围岩的承载性能,适用于软弱千枚岩的隧道加固。其他较为有效的施工处理技术还有三台阶法,初支与临时支护承载比例更大,围岩受力更小,能够控制围岩变形总量及变形速度,适当调整二衬支护时机,能够充分发挥二衬材料的优势,有利于改善围岩受力和大变形,防止围岩失稳破坏。相信随着工程技术的不断发展,隧道施工的安全性和稳定性将会不断提高,隧道工程质量也会得到更有力的保障。