车身边角部位耐腐蚀性能提升措施

葛菲,吴吉霞

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

汽车涂装工艺的作用是使汽车车身具备良好的外观装饰性能和耐腐蚀性能,延长汽车的使用寿命,提高产品的价值。由于汽车车身结构比较复杂,因此在产品设计和生产工艺设计过程中需要注意的问题很多,尤其需要做好产品的防腐处理,否则一旦发生腐蚀问题,就会影响到汽车的整体安全性能,令汽车的使用寿命缩短。汽车车身的防腐蚀要求需要有合理的产品结构设计以及精益的制造工艺来保证。

目前,车身钣金的防腐主要依靠电泳漆膜厚度来保证,边角部位发生腐蚀的现象较为常见。这主要是由于车身在阴极电泳涂装的过程中,钣金边角部位受到表面张力作用而导致出现边缘效应,这些部位的电泳漆膜偏薄。如果在由氧气和水构成的加速腐蚀环境之中,那么边角部位的腐蚀现象会进一步加重。因此,要正确选型并采取一定的工艺措施来控制边角部位腐蚀现象的发生,提升车身边角部位的耐腐蚀性能。

1 试验

1.1 样件

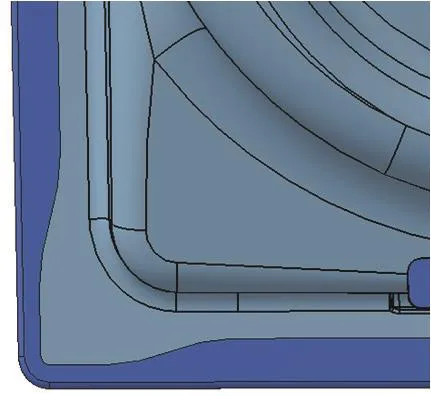

本次试验材料选用DC04材质的车身门框边角部位样件(如图1和图2所示),以标准磷化板作为对比,其尺寸分别为 300 mm × 300 mm 和 150 mm × 70 mm × 0.8 mm。

图1 样件示意图Figure 1 Schematic diagram of the workpiece

图2 样件实物照片Figure 2 Photo of the workpiece

1.2 样品的制备

1.2.1 前处理皮膜的制备

样件在实验室中进行前处理的流程为:脱脂→自来水洗→表调→磷化。

脱脂采用碱性液体脱脂剂,浸渍操作,工艺参数为:游离碱11点,温度46 °C,时间3 min。

水洗采用自来水,常温,时间1 min。

表调采用液态表调剂,浸渍操作,工艺参数为:pH 8.2,常温,时间1 min。

磷化采用三元锌系磷化,浸渍操作,工艺参数为:游离酸0.6 ~ 1.1点,总酸19 ~ 23点,温度33 ~ 38 °C,时间3 min。

1.2.2 电泳涂膜的制备

在实验室分别采用3种型号的电泳漆(记为A、B和C)对经过涂装前处理的样件进行电泳,电压200 V,温度30.5 °C,时间3 min。电泳后样件表面用纯水冲洗干净,在恒温干燥箱中以165 ~ 175 °C烘烤20 min,然后在实验室标准条件下调节24 h。控制样件电泳漆膜的厚度在(20 ± 2) μm范围内[1]。

1.2.3 涂胶胶条的制备

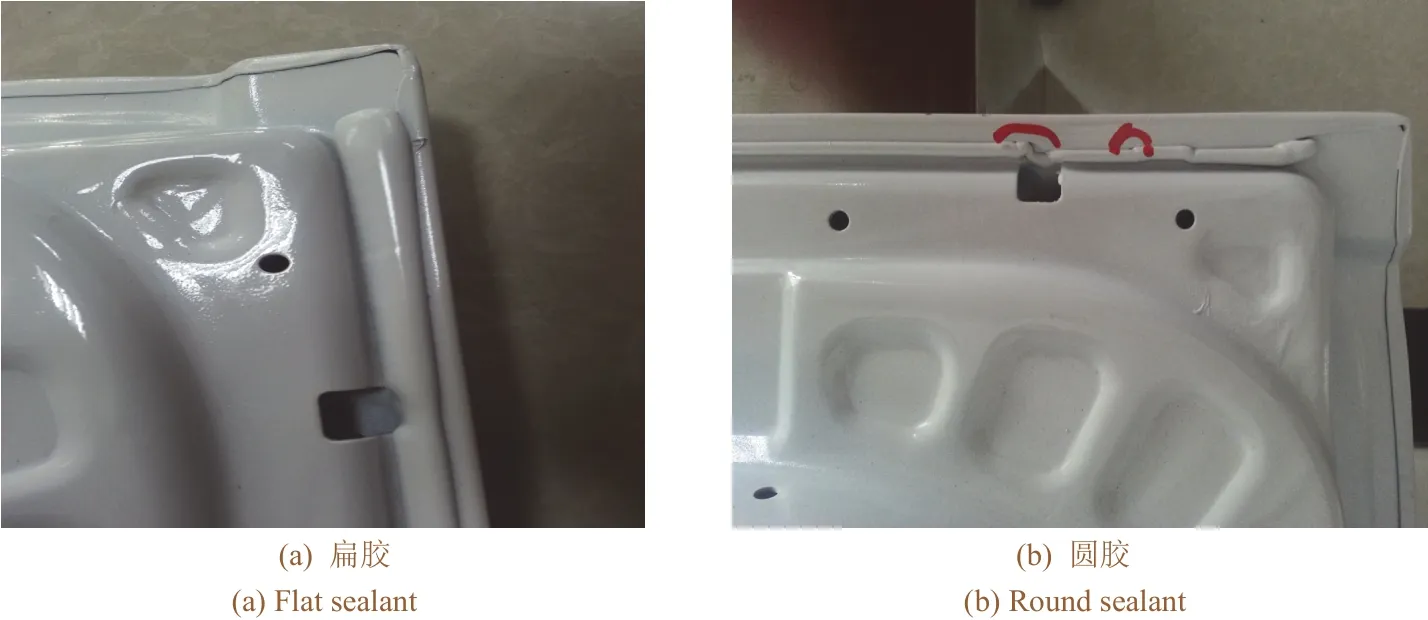

对电泳后样件的边角包边止口部位进行现场涂胶胶条的制备,选用扁和圆两种形状的胶嘴(见图3和图4)进行涂胶验证。打胶部位的胶条应光滑流畅,宽度均匀一致,无起皱、堆积、断胶等缺陷。扁胶胶条宽度(8 ±2) mm,厚度≤3 mm;圆胶胶条宽度3 ~ 6 mm,厚度≤4 mm。对涂胶后的样件进行焊缝密封胶预烘干,再在120 °C 下烘干 15 min。

图3 扁胶胶嘴Figure 3 Flat mouth for spraying sealant

图4 圆胶胶嘴Figure 4 Round mouth for spraying sealant

1.2.4 面漆涂膜的制备

按照水性B1B2工艺对涂胶处理后的样件喷涂面漆,工艺流程为:B1喷涂→B2喷涂→预烘干(60 ~ 80 °C,5 min)→清漆喷涂→烘干(140 °C,20 min)。制好的样件放置在实验室标准条件下调节24 h。

1.3 性能及技术指标的测试

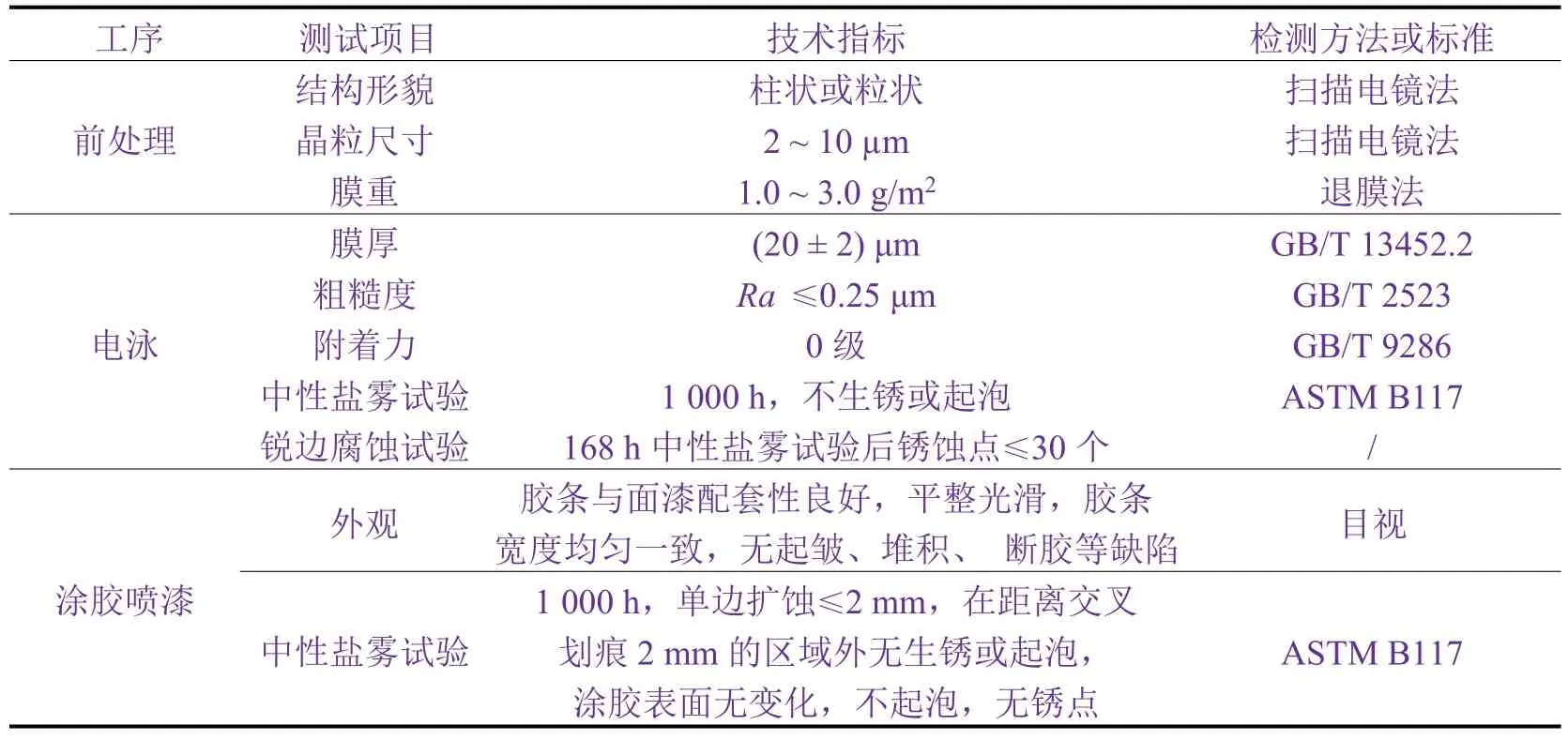

按表1对前处理皮膜、电泳漆膜以及涂胶喷漆后的样件进行检测。

表1 技术指标及其检测方法Table 1 Technical indicators and test methods

2 结果与讨论

2.1 前处理性能

2.1.1 外观形貌

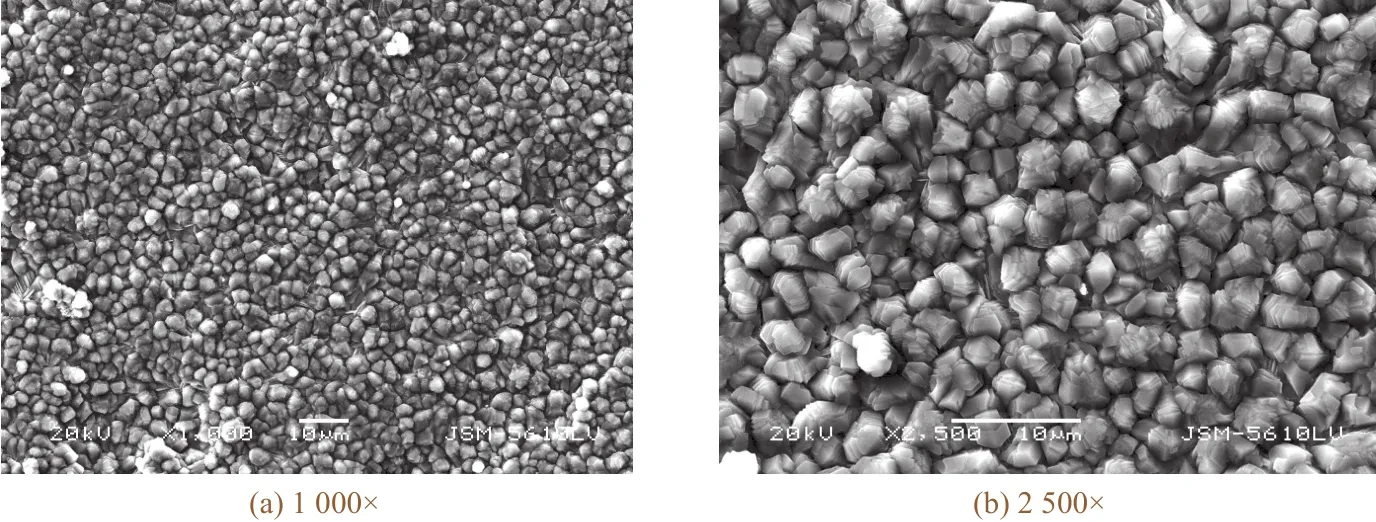

采用JSM-5610 LV型扫描电镜分析得到样件前处理皮膜的微观形貌如图5所示。样件上的磷化膜结晶形状较为规则,呈均匀的粒状,晶粒尺寸为3 ~ 4 μm,孔隙率较小。根据前处理涂装技术指标,样件磷化膜外观形貌满足技术要求。

图5 磷化膜的扫描电镜图像Figure 5 Scanning electron microscopic images of phosphating film

2.1.2 膜重

用称重法(以75 °C的5% CrO3溶液浸泡15 min)测得样板磷化膜的平均膜重为2.5 g/m2。磷化膜薄且致密,力学性能较好,电泳后易获得平整光滑的涂膜,而且致密的磷化膜在阴极电泳涂装的过程中溶解量小,有利于电泳槽液的稳定。按照前处理涂装磷化膜的一般技术指标,样板磷化膜的膜重满足品质要求。

2.2 电泳性能

2.2.1 漆膜厚度

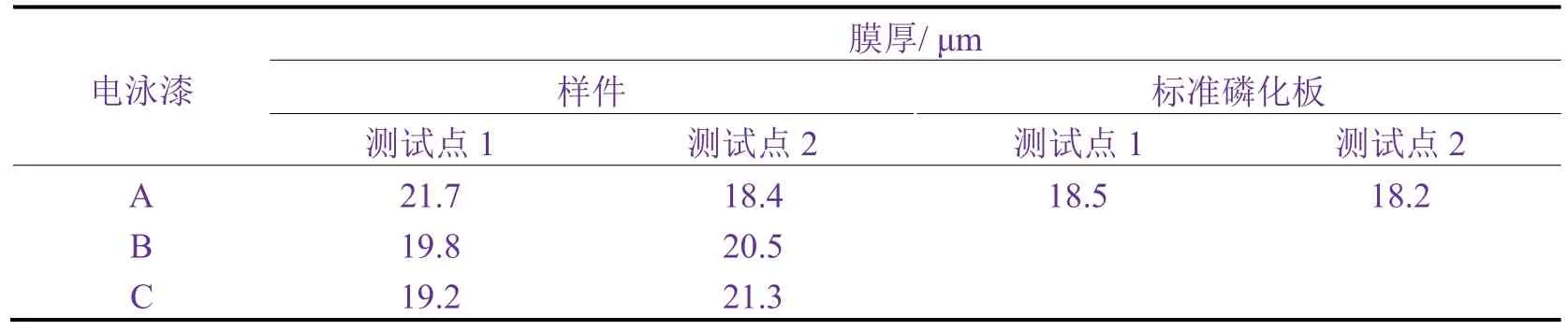

用MPO磁性测厚仪对样件和标准磷化板的电泳漆膜厚度进行测定,结果(见表2)均满足要求。

表2 不同试板表面电泳漆膜的厚度Table 2 Thicknesses of electrodeposition coatings on different test panels

2.2.2 粗糙度

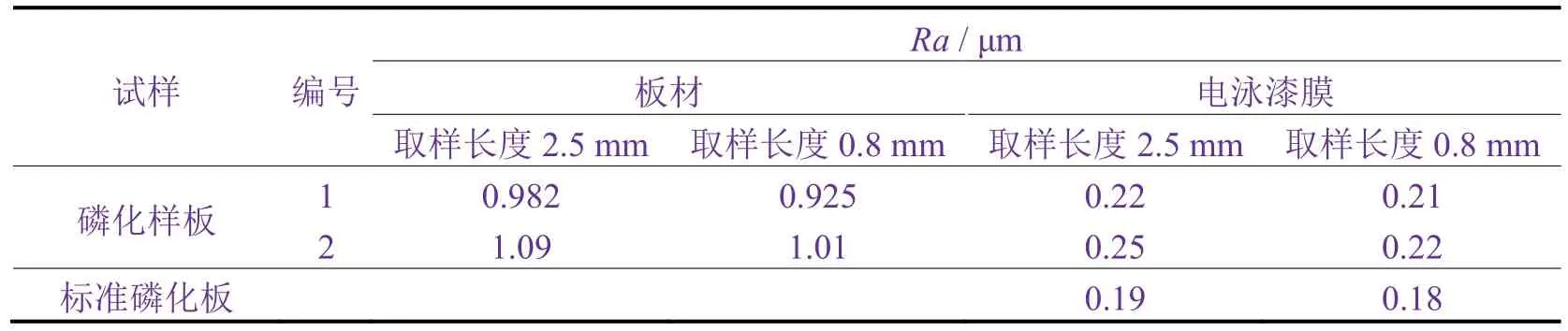

用MarSurf PS1粗糙度仪进行粗糙度检测。在电泳漆膜形成及烘干过程中,电泳漆膜性能、电泳涂装过程中使用的设备、电泳烘房环境、电泳漆膜烘干温度等各方面因素会导致电泳漆膜表面形成不同的微观几何形状特性。在取样长度0.8 mm和2.5 mm之下,电泳漆膜粗糙度Ra分别要求≤0.25 μm和≤0.30 μm。从表3可知,样件和标准磷化板电泳漆膜的粗糙度均满足要求。

表3 不同试板表面电泳漆膜的粗糙度Table 3 Roughness of electrodeposition coatings on different test panels

2.2.3 附着力

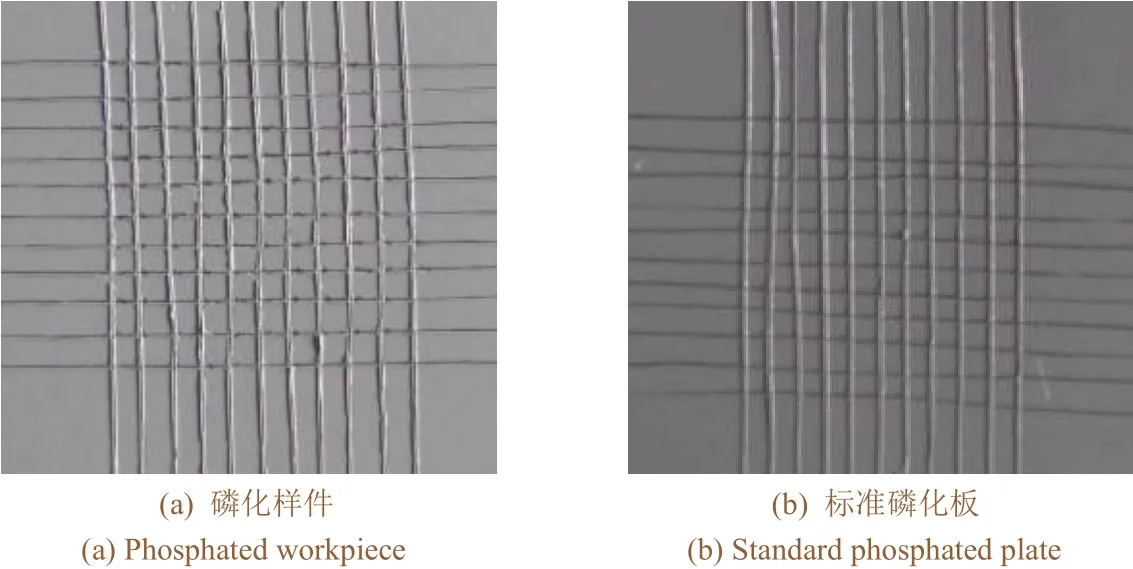

用BYK划格器在样件和标准磷化板电泳漆膜上划百格(规格为1 mm),用3M胶带测试漆膜的附着情况。结果(见图6)显示,标准磷化板、样件经过前处理电泳的漆膜划格交叉部位没有被胶带破坏,附着力均为0级。

图6 不同样板表面电泳漆膜的附着力测试照片Figure 6 Photos of electrodeposition coatings on different test panels after adhesion test

2.2.4 耐中性盐雾性能

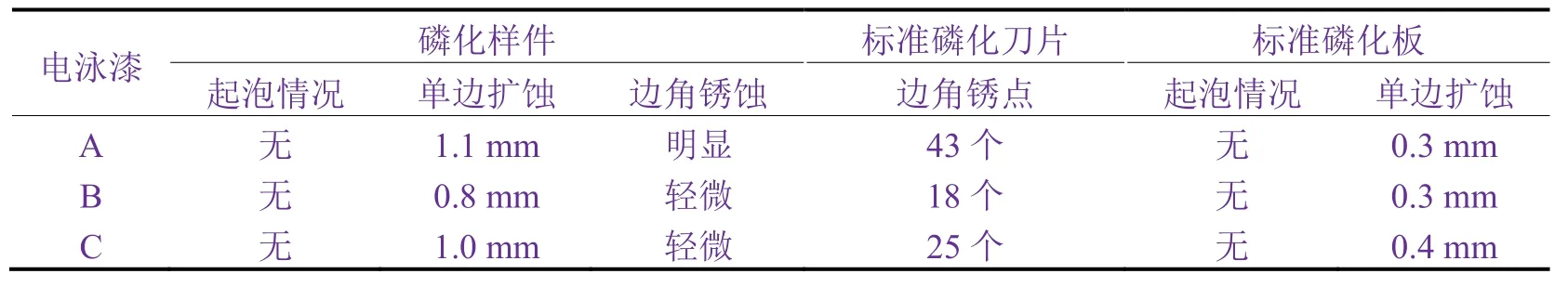

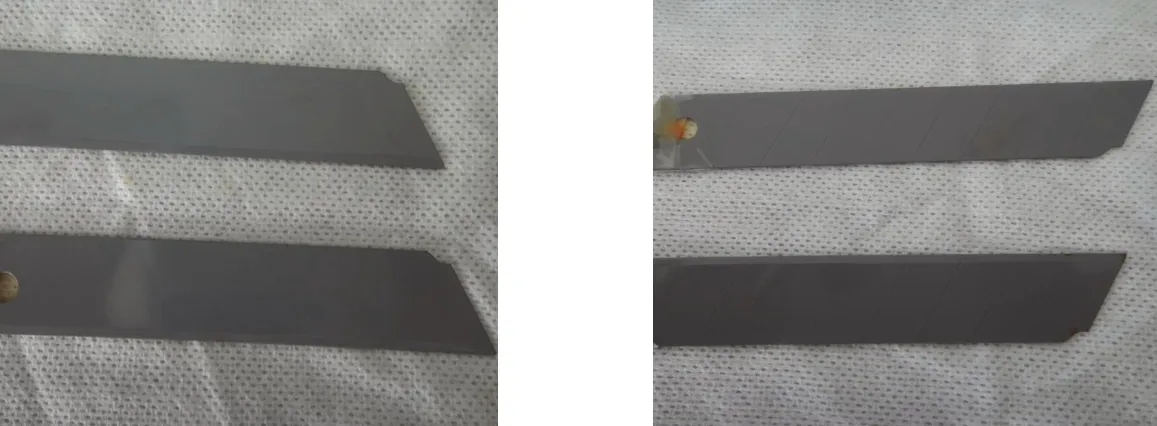

在实验室采用Q-Fog耐腐蚀试验设备对电泳后的样件和标准磷化板、标准磷化刀片开展中性盐雾测试。样件和试板边角位置均未进行封边处理,样件和标准磷化板中心用刀片宽度为0.5 mm的Erichsen 463划痕工具划叉,按ASTM B117标准试验1 000 h;标准磷化刀片不做处理,按ASTM B117标准试验168 h。试验后的腐蚀程度评价结果见表4。标准磷化板中性盐雾试验结果符合技术要求,表明电泳漆的耐盐雾性能合格。3种电泳漆样件经1 000 h中性盐雾试验后在划叉处的单边扩蚀均不超过2 mm,未经过任何处理的样件边角部位上的电泳漆膜表面出现锈点,但锈蚀程度存在差异(见图7)。标准磷化刀片盐雾试验后的典型外观如图8所示,其锈蚀点数可表征电泳对车身锐边的保护效果。

表4 不同试板表面电泳漆膜的耐中性盐雾性能Table 4 Neutral salt spray resistance of electrodeposition coatings on different test panels

图7 车身边角部位正面、背面和拐角在中性盐雾试验后的照片Figure 7 Photos showing the front, back, and corner of a part of vehicle body after neutral salt spray test

图8 标准磷化刀片在中性盐雾试验后的照片Figure 8 Photos of standard phosphated blades after neutral salt spray test

冲压件的毛刺以及焊接件的拼焊处理方式对边角腐蚀也存在一定影响[2],在前道工序改善受限或车身结构设计已冻结的情况下,电泳材料选型除了需要检测其耐盐雾性能,还要考察锐边保护效果。通过引入预固化体抑制涂膜固化流动效果,添加改性树脂来提升涂膜与底材的结合力,添加水性树脂来改善尖端放电效果等方式,可以在综合考虑耐盐雾性能的情况下,更好地提升电泳漆对特殊部位的防护。

2.3 涂胶喷漆性能

2.3.1 外观

对涂胶喷涂面漆后的样件(采用电泳漆 A)进行目视外观评价。涂扁胶样件胶条与面漆配套良好,无流挂等现象,漆膜表面平整光滑,胶条宽度均匀一致,无起皱、堆积、断胶等缺陷,如图9a所示;涂圆胶样件胶条虽也与面漆配套良好,但胶条在焊缝缺口位置有断胶现象,如图9b所示。

图9 不同胶形样件喷漆后的照片Figure 9 Photos of the workpieces sprayed with different shapes of sealant after varnish painting

2.3.2 耐中性盐雾性能

对样件边角止口部位分别涂圆胶和涂扁胶作为耐腐蚀处理,喷涂面漆后采用 Q-Fog耐腐蚀试验设备按ASTM B117标准开展中性盐雾测试1 000 h,考察两种防腐蚀性能提升措施的效果。试验后样件边角涂胶处的腐蚀程度如图10所示。涂圆胶样件边角涂胶处表面出现锈点,涂扁胶样件边角涂胶处表面无任何变化。

图10 涂不同胶形的样件经1 000 h中性盐雾试验后的照片Figure 10 Photos of the workpiece protected with different shapes of sealant after 1 000 h of neutral salt spay test

包边位置由于本身电泳漆膜薄,且不可避免地存在焊渣、焊点、毛刺等问题,通过正确的涂胶操作可以将车身钣金与外界可能引起腐蚀的因素隔绝。圆胶枪在宽度方向口径较小,而扁胶枪产生的胶条较宽,覆盖面大,对钣金误差及毛刺高度的容错率高。所以,边角部位建议采取涂扁胶措施,以提升其耐腐蚀性能。

3 结语

影响汽车车身腐蚀的因素有很多,涉及到车身结构设计、钣金设计、涂装工艺、涂胶工艺、总装工艺等环节。为了提高车身耐腐蚀性能,确保车身防腐性能达标,需要在新车型开发阶段开始进行全过程全面质量管理。涂装工艺SE(同步工程)设计阶段在整个产品设计阶段均很重要,特别是工艺孔、焊缝边角贴合面等方面的分析。车身边角部位由于电泳漆膜的边缘效应,因此偏薄,导致耐腐蚀性能下降。通过选择合适的电泳材料以及对边角部位进行涂扁胶工艺的规范处理,可以增强车身边角部位的耐腐蚀性能,从而提高整车的耐腐蚀水平,满足客户对品质的要求。