一例涂装生产线体搬迁实施方案

徐国庆

(奇瑞商用车(安徽)有限公司,安徽 芜湖 241000)

近10年来,新能源汽车制造企业增速迅猛。随着市场不断变化与整合,部分汽车制造企业在发展及求变革过程中会因为公司大的战略规划、产品布局、重组及对未来产线平台化规划等诸多原因,需要对某条生产线进行局部改造调整,甚至整体搬迁。

2021年,笔者所在公司就发生类似事情,起因是产品布局发生变化,需要将一条5 JPH涂装涂胶线体从A厂区整体搬迁至相隔2条大街的B厂区(距离3.8 km),并恢复生产。要求对原有设备充分利旧,且原则上不对原有线体作节拍提升。该搬迁过程涉及机械化、烘干炉、室体、空调、废气处理、电控等10余套设备,包括动火(切割和焊接—)、登高(拆卸和安装)、临时用电、吊装等重大安全作业,且需要防暑降温。本文介绍了该生产线搬迁利旧过程的实施方案。

1 线体搬迁方案策划

1.1 原则

整条产线搬迁,遵循“安全第一、质量第二、进度第三”的方针。

1.2 事前关注点

在线体拆卸、搬迁施工之前,需提前申请天然气切断需求,并由所在地的燃气公司现场切断天然气,以及切断各设备的主电源、水源、压缩空气源等。为了不影响厂房内总装车间正常生产,采用栅栏及防尘布等在涂装与总装交界处实施隔离。

1.3 设备拆卸思路

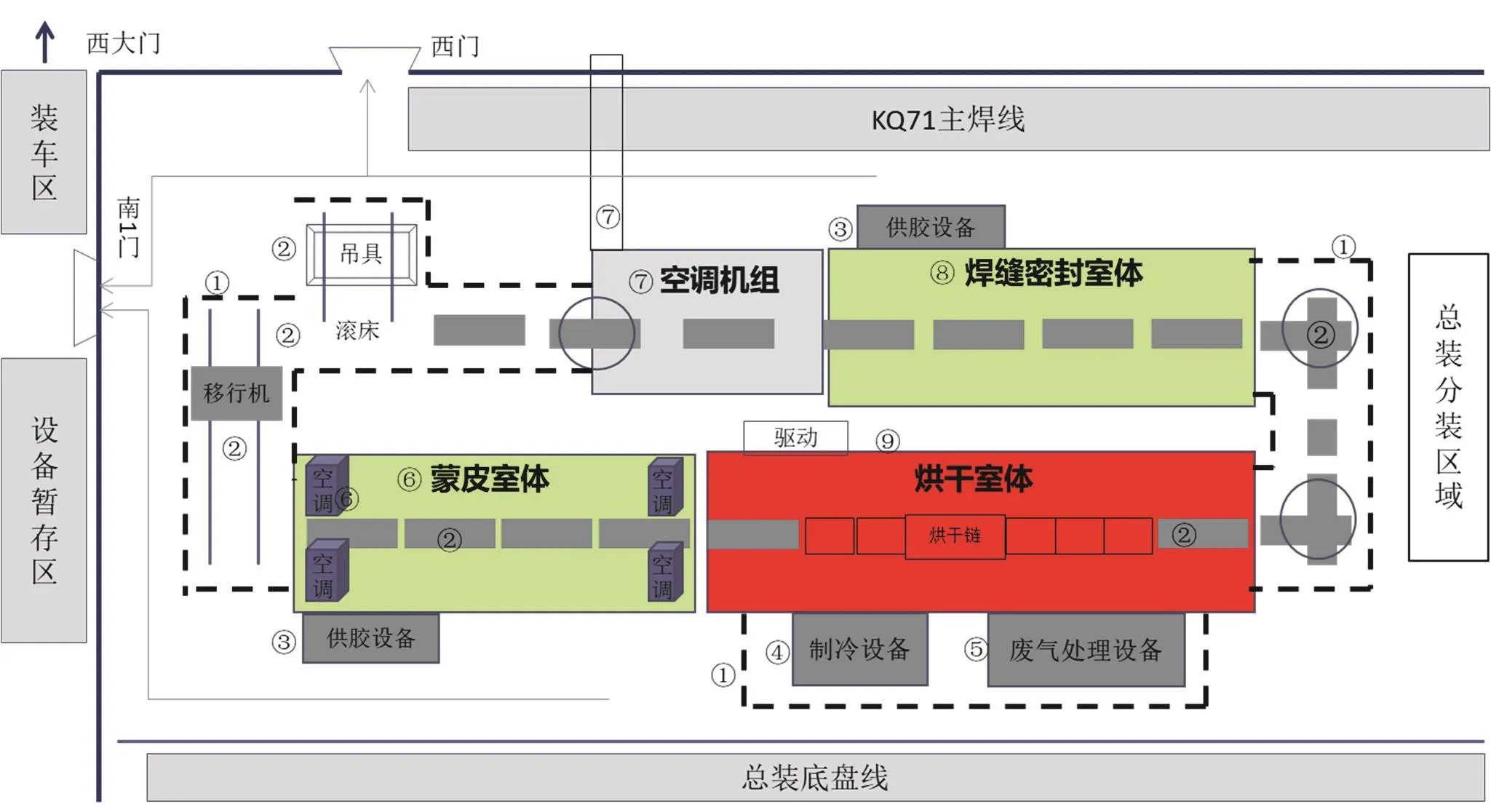

先拆四周,再拆中间;先拆上部设备,再拆下部设备;先拆小型设备,再拆大型装置;同步分区域拆卸,避免交叉。设备搬迁前,现场按照线体设备布置将各种设备大致进行标号(如图1所示),然后按照以下顺序进行拆卸:① ② ③ ④ ⑤ → ⑥ ⑦ → ⑧ ⑨。

图1 旧厂房的设备布置Figure 1 Layout of equipment in original plant

1.4 物流区

在厂区厂房南侧外临时圈定面积200 m2以上的场地作为搬迁设备的暂存和装车区域,而且最好具备防雨功能。与此同时,对新厂区内设备卸货位置进行选址、确定,并做好防护标识。

1.5 项目承接管理

因设备需要拆卸、搬运、恢复等,需寻求一家对涂装线体具有设计、制造、安装和调试能力的专业厂商进行实施。在此期间,需要对供应商资质进行审查,如必要的设计资质、质量/环境管理体系、设备加工能力等。

1.6 补缺

线体在搬迁拆卸过程中因受到设备平面布置、焊接件分体、切割、拆卸及损坏等影响,特别是烘干室及钢制平台等处使用的焊接件、胶品/供排水管路、电气电控设备,很多都需要补缺,必须提前研究方案,做好预判。

1.7 计划管理

为确保顺利搬迁、复产,提前对施工前、施工中、施工后3个阶段制定详细的工作计划,过程中严格执行,并采取日报形式将每日工作进行共享。

1.8 土建工程恢复

产线拆除后,原设备基础、坑洞、出墙体或屋面洞口等均需修复,应提前策划必要的修复方案。为了保证工作质量及有效性,建议由工程专业进行统一处理。

2 关键设备的拆卸和搬迁

烘干室体、工位空调系统、集中供胶系统及电控设备为本次搬迁项目中的难点,为做到有序、合理,除常规保障方案外,还需制定“一事一议”专项方案。

2.1 油污处理

烘干炉的过滤棉、保温棉及室体壁板表面或多或少会残留一些含油的污渍,切割时容易产生浓烟雾及刺激性的气味,需提前将大面漆的油污清理干净,将粘有油污的过滤棉、保温棉等提前拆卸下来。

2.2 模段化拆卸

烘干炉室体、钢平台、空调系统、废气处理设备等在所有搬迁设备中属于大件,搬迁时最好根据其原有结构方式采用模块化分段拆卸。若烘干室体原设计采取的是模段化组装,则只需将两个模段交接部位的渗铝板切割开来,无需全部打散,这样既节省大量的工作时间,也减轻了设备的损坏程度,对于二次利旧是非要有利的。

2.3 整体搬迁

现场机械化设备、供胶主机和制冷机组主机为单体合成设备,为缩短施工时间及后续恢复安装,一律整体搬迁,不予以拆分。

2.4 集中供胶系统

受涂装铝质车身用常温胶品的特性(无需高温烘烤)影响,胶品暴露在外界空气中15 min后将出现表干现象,因此整套集中供胶系统在搬迁之前需将其中(包括泵体、管路、枪站等)的残胶全部排净,然后将胶品清洗剂打入整套系统中,对系统浸泡 24 h后排出。若未采取上述措施,泵体内无空气进入时胶尚且不会凝固,但是管路受到拆卸影响,端头会有空气进入,基本上就全部报废。枪站、挤胶枪等可以采用 95%工业酒精浸泡24 h以上。

2.5 电控系统

在整个设备拆卸、搬迁、恢复的过程中,电控系统工作量较大,特别是涉及到电源、信号线等的连接。为解决此问题,在拆卸之前对控制柜内所有设备之间的连接点拍照留存并标注标识。另外,所有电控程序需提前进行试运行和备份。

3 设备恢复安装

所有设备以《涂装非标设备安装、调试操作规范》规定的作业流程、类型及注意事项为准,根据搬迁后的工艺平面布置图逐一进行恢复安装。

大型非标类设备(如烘干室体)在模段化分割开之后再次拼接时,对于模段与模段之间交接部位因切割造成的缝隙扭曲、平整度差、焊接不严密、外观不良等问题,可以采用封板进行封堵,既美观又能保证不漏气。

供排水、压缩空气、供胶等管路系统受搬迁后工艺平面布置变化的影响,所需位置、走向等往往需要重新进行设计、安装。若有新增使用点,则需要重新考虑使用量、管径等问题。

电控系统较为复杂,需要注意以下几点:

(1) 各个单元设备与控制柜之间的信号线连接是重点,某一根线接错就有较大影响,且排查工作都比较慢。

(2) 旧电缆二次使用存在电流过载等老化问题,出现问题时不易查找和识别,不要利旧。

(3) 设备工作程序受新增设备影响可能需要进行改动,该过程中需熟悉原有程序,知晓编程原理,建议提前线下编写、模拟,减少线上调试时间。

4 安全管理方案

为顺利达成目标,需周密策划安全施工管理方案,并报相关安全管理单位批准。

4.1 管理机制的建立

根据项目管理需要,成立以施工方项目经理、安全员、技术员和施工经理为主体的现场项目组,负责日常施工安全、技术管理等工作。重点落实施工过程中安全管理制度的监督,尤其是危险作业与特种作业、设备的管理,并负责维护实施秩序。同时成立以甲方关联单位为主的临时安全管理架构,按照安全“四级管控”机制对本项目的安全进行管理,对施工现场出现的安全问题负主要责任,并协助施工人员、车辆办理入场手续,对项目施工危险作业全程监督,对施工过程中出现的隐患问题及时提出整改措施,保证风险得以消除。

4.2 安全管理的关键举措

(1) 从相关方入场前审批、施工机具管理等方面严格把控施工方特种作业资质、人员保险及特种车辆管理,规避施工团队能力因素所引发的安全事故。

(2) 重点识别过程风险,提前策划预防措施,做好每一个关键点的专项管控措施。按照施工前、中、后3个阶段,每日例行巡查监督。

(3) 针对不同类别的施工项目来制定火灾、高坠、触电、机械伤害等4项应急处置预案,并成立应急小组。为确保紧急事故有效处置,提前策划施工场地周边医疗诊治资源。

(4) 在施工现场合适的位置安装监控摄像,实时监控现场。

(5) 根据施工时间段,提前策划防暑降温措施。

5 设备搬迁利用率

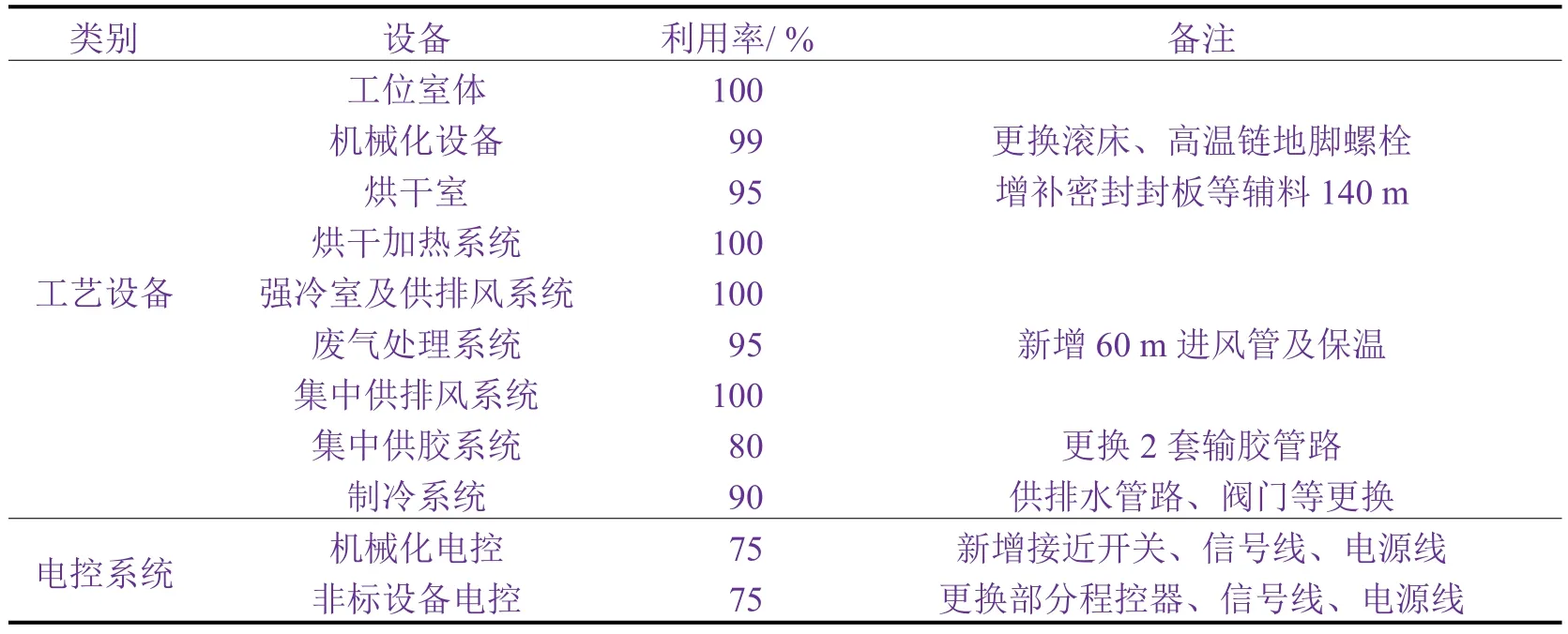

原城南工厂的5 JPH涂装涂胶线体设备的资产总值为600万元左右,通过精心策划、利旧、部分物料替换后,总体资产利用率(各设备利用率的平均值)达到92%以上,详见表1。

表1 设备利用率Table 1 Utilization rates of equipment

6 结语

该生产线自入场搬迁施工开始,历经2个半月时间实现复产,达到原设计要求。能在这么短时间内完成设备拆卸、搬运、安装、调试、复产等5个阶段的工作,离不开项目前期的详细策划与布置。截至目前,该线复产已达12个月,整体运行良好,特别是机械化运行、烘干室的气密封及加热单元等,均未发现因搬迁而造成的故障,达到了预期效果。