电动输漆系统的稳定性优化

王洪江

(一汽-大众汽车有限公司成都分公司,四川 成都 610100)

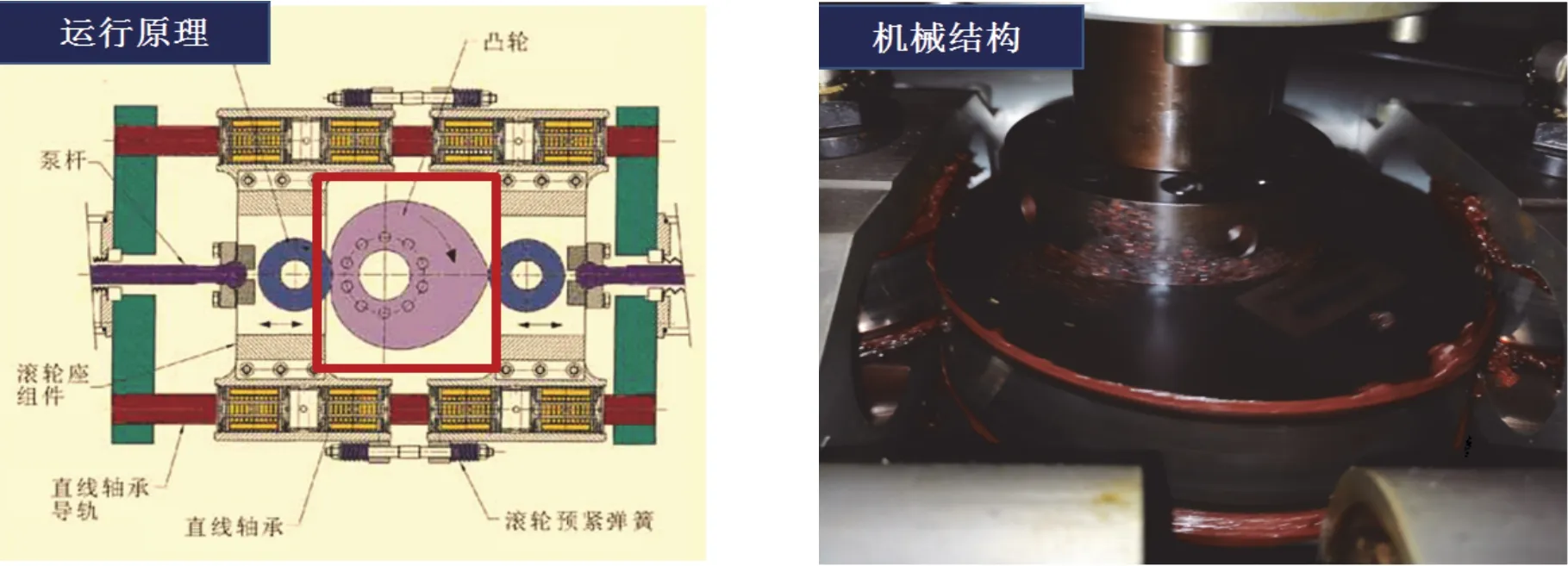

在涂装工艺的输调漆设备中,一般有柱塞泵供漆和电动泵供漆两种选择方案。柱塞泵供漆系统采用压缩空气驱动,具有投入成本低的优点,但供漆压力有波动,工艺参数控制偏差大。电动泵供漆系统采用变频器驱动,投入成本高,但供漆压力可实现连续调节,工艺参数控制稳定,适用于有高品质要求的大批量自动喷涂生产场合。本文所描述的电动输漆系统采用了BIKS公司的E2-30电动泵,这套装置使用一个等速凸轮驱动一对以滚珠直线导轨支撑的滚轮做往复运动,每个行程的推力相等,结合特殊的凸轮型线,可最大限度地减少液体压力波动和换向脉动,凸轮运行速率由西门子G120变频器以U/F(压频比恒定)方式进行控制。笔者所在的调漆间有34套电动输漆系统,近3年的统计显示变频器损坏了11台,超温报警停机达64次。系统控制不稳定会导致供漆突然中断,严重影响喷涂质量,仅2020年便产生返修车26台,返修成本高达2.6万元。

1 现状调查

经过现场调研,发现有两种情况容易触发电动输漆系统的超温故障:一种情况是双泵系统进行手动泵切换启动时,高频运行电机经常出现超温故障;另一种情况是生产期间,电动输漆装置在低频率运行时容易出现超温故障。电机运行温度与频率之间的关系如图1所示。从现场长期观察可知,电动系统能够持续稳定运行的频率在20 ~ 46 Hz之间。

图1 电机运行温度与频率的关系Figure 1 Relationship between motor operating temperature and frequency

在静态低频稳定运行时,电机风扇转速低,散热不好,容易触发超温故障。电动泵设计的最低运行频率为20 Hz,而程序中PID(比例-积分-微分)自动调节最低频率为0 Hz,超出了电动泵的设计要求。因此需要优化自动控制系统的最低设定频率。

在动态调节时,频率可快速升至50 Hz。对于流体驱动来说,频率提升越快,瞬时负载越大,电机发热量也会急剧增大,温升过快便触发超温报警。动态调节的原理是电动泵出口压力变化值首先经过程序按照比例对应成合适的频率值,再由变频器按照斜坡设置值输出执行。因此,通过修改程序比例参数和变频器斜坡参数就可实现电动输漆系统动态频率响应的调节。

1.1 运行频率

在静态控制时运行频率出现持续过低现象的原因在于PID计算的调节范围宽,因此需要在程序中进行最低调节频率限制。当自动调节频率低于20 Hz时,直接调用手动设定频率值,使频率稳定在20 Hz,自动调节频率高于20 Hz时,重新启用自动调节值。

在动态控制时,电动输漆系统的频率通过计算供漆压力实际值与设定值的差值比例进行自动调节。比例范围越大,控制频率变化越大,而比例范围越小,控制频率趋于稳定。在动态控制过快的系统程序中设定的频率最大比例值为78,而采用U/F控制方式的频率最大比例值为50,参数优化后系统控制精度可由50%提高至1%。

1.2 运行斜坡

在变频器方面,0 ~ 50 Hz频率控制范围内的斜坡控制时间为10 s,但在斜坡启动瞬间和终止瞬间的设定时间为0 s,存在输出转矩尖峰。在流体系统中输出转矩的突变容易引起瞬间过载现象,从而触发电机瞬间过热。修改初始斜坡过渡时间和结束过渡时间为3 s,可减缓转矩尖峰的冲击,避免产生超温故障。

1.3 运行温度

在电机方面,由于电动泵防爆设计的原因,自带风扇的散热能力有限,当系统稳定在20 Hz运行时,电机上端与下端的温差可达10 °C,防爆电机内PTC(正温度系数型)热敏电阻的灵敏度偏高,容易误触发超温故障。通过在电机下端增设自制的散热环,利用压缩空气膨胀吸热的原理辅助电机降温,能够消除电机上下两端的温差,保证超温报警的可靠性。

1.4 运行转矩

在减速箱方面,频率优化后电机温度由最高60 °C降至40 °C,但减速箱温度反而从41 °C上升至51 °C(见表1)。减速箱温度升高不仅会加速齿轮的磨损,而且会加速润滑油的质变,缩短更换周期。导致减速箱温升的原因主要有两个方面:一是内部润滑不良,二是外部传动受力增大。经过现场检查,温升减速箱的润滑状态良好,而输出转矩由优化前的4.05 N·m升至5.29 N·m,故负载转矩增大是引起减速箱温升的主要原因。经过现场的监控对比,优化前电动输漆系统正常工作时最大临界转矩为 5 N·m,超过临界转矩时减速箱就会出现明显的温升现象,系统的内部运行磨损加剧。因此需要深入分析负载转矩增大的原因,才能保证电动输漆系统长期稳定运行。

表1 减速箱温升与转矩的关系Table 1 Relationship between temperature rise and torque of reduction gearbox

2 原因分析

在变频系统U/F恒转矩控制方式中,输出电压与频率成正比,电压偏置会增大低频运行时的磁通量,从而实现低频运行时输出转矩的提升[1]。由于负载转矩与电机转子感应电流成正比,因此当负载转矩大于输出转矩时就会发生电机堵转。在电动输漆系统中,设备和材料是导致负载转矩增大的两个主要原因。

2.1 设备方面

减速箱输出端设备载体有两部分——凸轮机构和流体管路。凸轮机构磨损或润滑不良会增大传动阻力,流体管路阀门开启状态不佳以及过滤装置的清洁程度不高也会增大运行阻力,这些阻力都会导致负载转矩的增大。值得注意的是,凸轮机构的磨损不仅与润滑周期有关,还与运行方向有关。对于本文而言,导致减速箱温升的一个重要原因就是凸轮长期反向运行而出现磨损。在设计时,凸轮的上止点和下止点都有微量倾斜,以保证顺时针换向的平滑性,如图2所示。电机相序的改变会导致凸轮长期逆时针运行,上止点和下止点倾角磨损,运行阻力增大。因此,连接电机相序必须保证凸轮机构沿顺时针方向运行[2]。

图2 凸轮机构Figure 2 Cam mechanism

2.2 材料方面

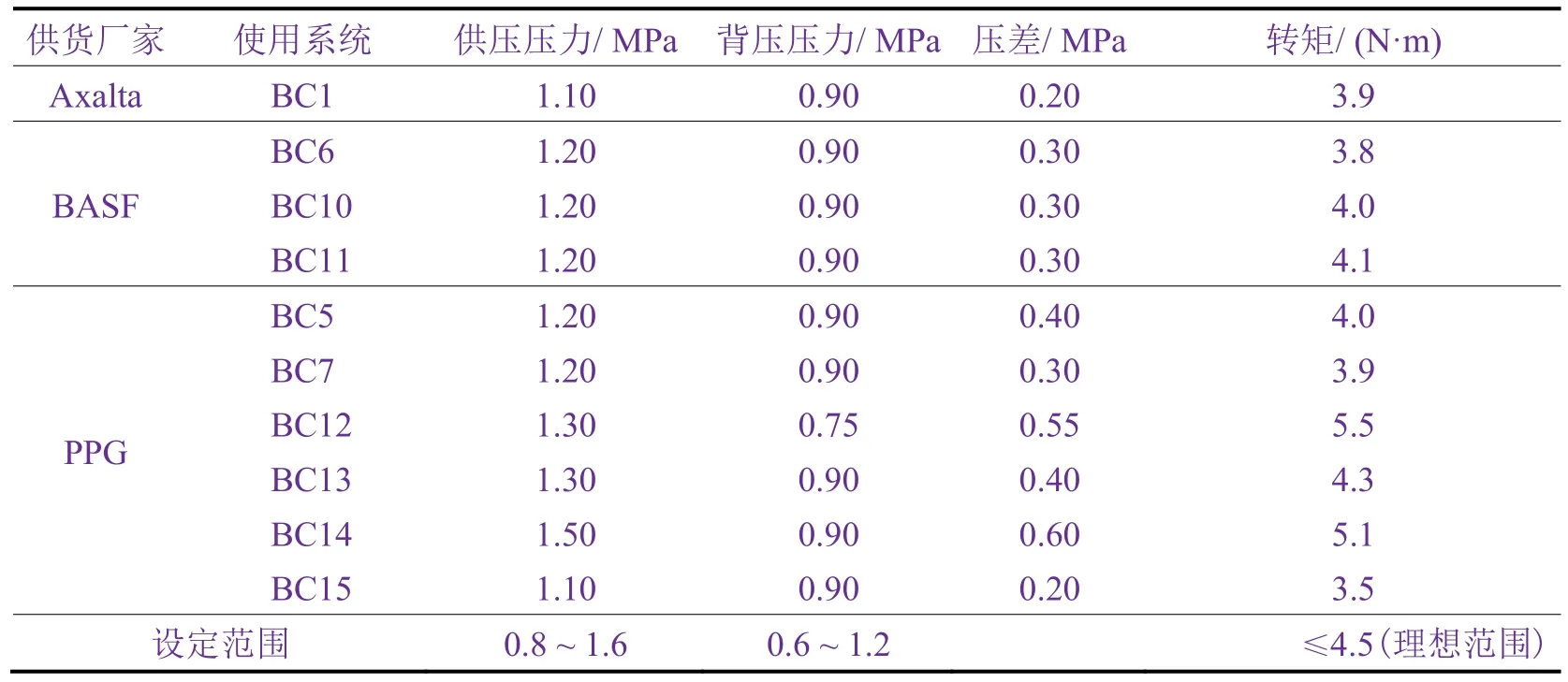

不同材料厂家的油漆黏度标定标准不尽相同,黏度越高,流动性越差,在系统中越容易导致负载阻力增大,而各种黏度的材料在系统中的运行负载没有统一标准,这是引起部分系统长期重负荷运行的主要原因。经现场统计,令负载转矩偏大的材料均出自其中一个厂家,且负载转矩与系统压差成正比,见表2。由于现场的压差没有制定标准,高黏度材料的供漆压力设置越高,系统的压差就会越大,负载转矩也就越高。对于本文而言,系统压差大于0.55 MPa时负载转矩会超出5 N·m的临界值。因此,在满足供漆压力参数范围之余,还应满足系统压差范围,才能保证设备长期正常运行。

表2 系统压差与负载转矩的关系Table 2 Relationship between system differential pressure and load torque

3 优化措施

针对凸轮机构改变运行方向的问题,在变频器侧和电机侧接线端子处张贴相序连接说明,防止维护时出现接线错误。针对部分系统材料黏度大的问题,需要调整系统供压和背压参数,保证系统压差小于0.55 MPa。为了更加有效地保证电动输漆系统正常运行,还需要从目视监控和预警提示两方面进行优化。

3.1 目视监控

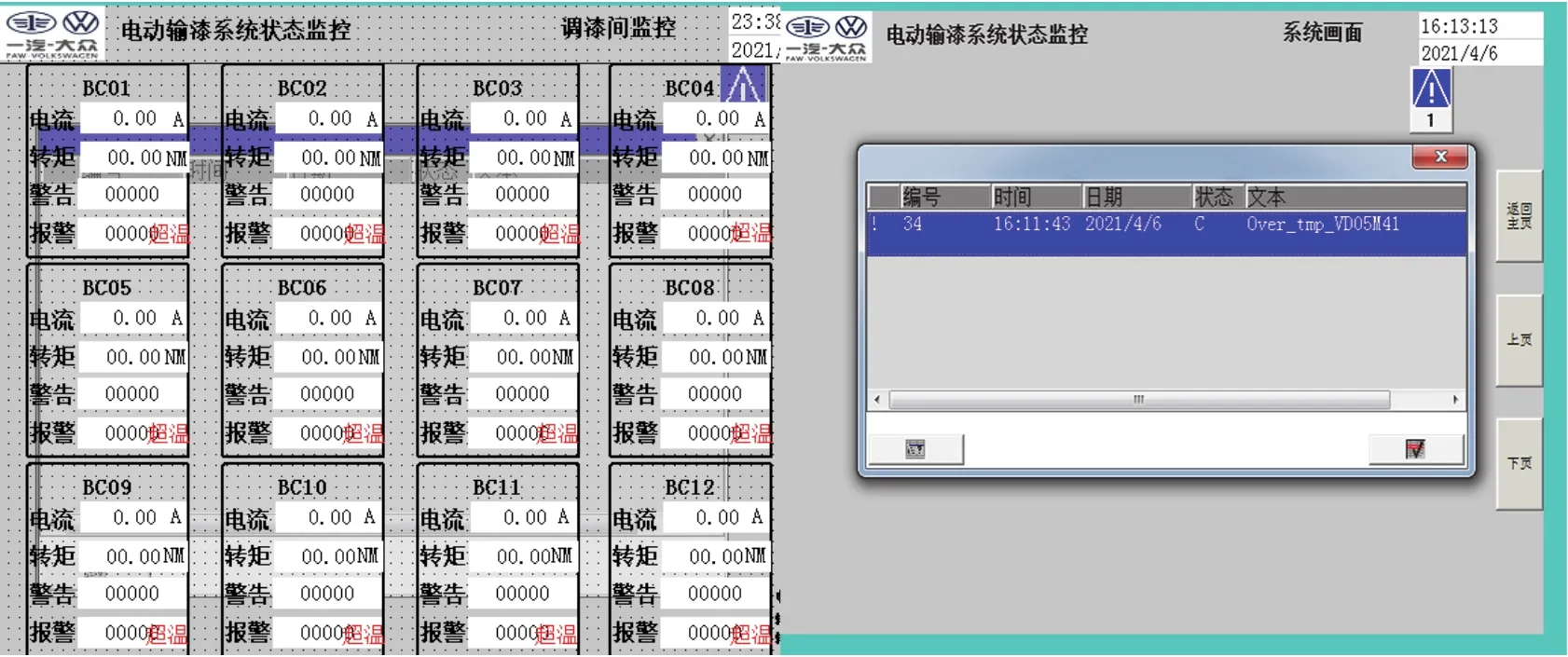

根据现场监控需求,电动输漆系统主要有工艺和设备两部分参数。现有目视化系统可以监控供压、背压、流量等工艺参数,而能监控的设备运行参数只有频率,缺少电流、转矩、报警代码等相关重要参数,无法保证系统一直处于稳定的运行状态,增大了故障排查难度。利用G120变频器通信采用的352报文规范,提取出输出电流、负载转矩、报警代码等信息,集中开发在WinCC目视屏上,实现了设备状态的实时监控[3]。

3.2 预警提示

通过自主编程来计算系统频率在运行时的波动量,并反馈在目视系统中,可提前预警输漆密封的更换周期,避免影响喷涂质量。通过增设系统超温监测点,并连接目视报警弹框,可及时预警超温故障点,提高故障处理效率。程序界面如图3所示。

图3 目视监控与预警提示Figure 3 Visual monitoring and warning prompt

4 结语

通过电动输漆系统问题的深入分析与解决,不仅稳定了工艺性能,而且在提高维护效率的同时,降低了设备潜在故障率。对比优化前,电机超温报警故障降为0次/a,节约变频器备件成本达12 132元/a,节约减速箱润滑成本5 300元/a,节约故障导致的返修成本26 000元/a。