液压胀接技术的应用进展与发展趋势

崔潇

(哈电集团(秦皇岛)重型装备有限公司,河北 秦皇岛 066206)

1 引言

胀接技术是指通过一定的方式对管子内部施压,使其扩张而产生塑形形变直至与管板孔贴合,同时,在弹性允许范围内,管板孔壁随之形变,而在压力撤销后,管板孔壁回弹,管子与管板孔内外壁实现紧密接触的过程[1]。在电力、化工行业当中,传统的管子管板胀接方法主要是机械胀接法,这种方法已经比较成熟和完善,具有相关的参考标准,然而其劣势也非常明显,如连接强度不均匀、接口表面容易硬化、对管子管板材料要求较高、生产效率低,等等[2]。尤其是随着电力、化工装备不断向大型化、连续化方向发展,这种方法逐渐无法满足生产需要。为了克服机械胀接的弊端,液压胀接技术、爆炸胀接技术、橡胶胀接技术等被开发[3],其中液压胀接技术凭借其独特优势,在我国电力、化工装备等领域的生产中发挥着重要的作用。

2 发展现状

20 世纪70年代后期,Krips 等人开发了液压胀接法[4],很快这项技术就被继续研究和应用于各个国家的换热器制造当中:20 世纪90年代美国西屋公司研制的蒸汽发生器、德国BDT 公司研制的汽水分离再热器都使用了液压胀接技术,我国也在1995年开始运用该技术。液压胀接技术发展至今已得到了广泛的应用,全球范围内压水堆蒸汽发生器传热管和管板胀接,基本上都在使用液压胀接技术。

液压胀接技术克服了传统机械胀接技术的弊端,但这项技术也需要进行不断的优化与创新,以应对工程装备的快速发展。液压胀接根据其胀接两侧密封形式的不同,分为“O”形环法和液袋方法[5]。Krips 等人开发的方法就属于“O”形环法,这种方法对换热管内外直径的椭圆度、光滑程度和尺寸精度要求较高,而由于国内外换热管尺寸精度存在偏差,以及进口换热管成本过高,这种方法并没有得到广泛的应用。液袋式技术则突破了这一限制,通过利用弹性液压袋将液压胀接介质和管子进行隔离,在扩大适用范围的同时,能够避免对管口造成污染。针对国内换热管的特征,同时吸取国外经验,我国科学家在液袋式技术的基础上,不断创新研发出适合国内使用的液压胀接技术,现已广泛应用于电力等行业。

3 技术特点

3.1 优势

①胀接压力均匀。

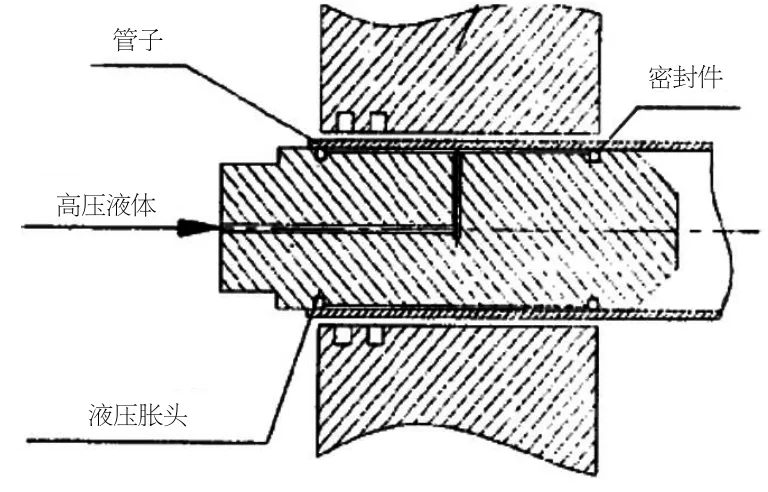

液压胀接采用液体加压的方式,这种方式可以对管子内壁均匀施压(见图1),使得管子膨胀后与管板均匀接触,液体介质的流动性使该方法不受入口时管子与管板间缝隙是否均匀的限制,因此,接触点的强度是均匀的,从而达到较好的密封效果。胀后产品在进行试样解剖检查和产品水压试验时,都能达到密封性要求。同时,这种加压方式也能大大增强管子管板接头的防震动能力和防腐蚀能力,进一步保证了产品的质量。

图1 液压胀管

②胀管长度无限制。

液压胀管对胀管的长度无限制,能够实现管子管板在整个厚度范围内进行胀接,保证连接的紧密性,从而确保胀接的质量。

③应力和拉脱力值均匀。

由于液压胀接可以实现管子的全长度胀接,这也使得应力和拉脱力值均匀,且拉脱力有效增强,而随着技术的不断发展,开槽胀管的创新可以切实加大胀接力度来承受更强的拉脱力。

④管子管板残余应力小。

管子管板使用液压胀接技术连接产生的残余应力,相对使用传统机械胀接技术产生的残余应力更小,因此,能够更好地保证管子管板的强度和稳定性。

3.2 不足

①胀接规律不明确。

目前,无论是在学界还是实际应用上,液压胀接的规律还没有明确的研究,因为其过程受到多种因素的影响,尚未建立配套的基准和运算方程。想要获得适合的胀接数据,前期的模拟和计算不仅效率低,而且成本较高。

②适用情境严格。

液压胀接过程对管子内径与管板孔的加工尺寸公差要求较高,需要公差处于一个较小的范围,因此,这种方法比较适用于精拔管和数控机床的管板。

③介质泄漏风险。

用于加压的液体介质存在泄漏的风险,这种情况一旦发生,除了胀接失败,还会对其他管孔造成污染,影响胀管的质量。

④加工费用较高。

由于加工成本较高,液压胀接技术一般用于对密封性、安全性要求严格,工作参数高的换热器的生产。

4 研究进展

国内外关于液压胀接技术的理论和计算研究不断发展、进步,并取得了很多成果,同时,在实践中得到了应用。作为一种柔性的加工手段,液压胀接的效果受到很多因素的影响,包括管子管板的材质、胀接状态,等等。因此,关于液压胀接技术的研究是一个不断突破挑战、完善精益技术的过程。国外的相关研究起步较早,研究方法和内容至今已经比较全面。虽然我国的研究相对国外来说起步较晚,但国内学者结合我国的实际情况解决了很多问题,大力推动了具有我国特色的液压胀接技术的发展。总结国内外研究情况,研究内容主要集中于理论试验、数值模拟,或者运用计算机技术将二者结合起来。总结其研究成果,可以分为以下几个方面。

4.1 胀后接头残余接触应力研究

残余应力是表征接头性能的重要参数,建立科学有效的方法对胀接产生的残余应力进行较为准确的评估,对于技术本身及其使用效果的衡量都具有重要作用。早期较具代表性的方法是1943年美国学者Goodier 和Schoessow[6]创建的胀接理论,他们将胀管过程形象化,将管子管板连接变成拥有孔洞的无限大的平板,对残余应力和形变的研究变得相对简单。这一理论对后期的理论研究产生了较大的影响和作用,Krips 和Podhorsky 的等效套筒理论将有限圆环结构看作当量套筒[7],Yokell 的管子外壁无限厚度假设等理论将管子管板的材质当作理想材料[8],均是通过理想假设和等效替代的方式,简化残余应力的衡量过程。此后,学者在这些理论的基础上,运用有限元分析[9]、基于弹塑性理论的液压胀接模型[10]等方法对液压胀接胀后接头残余应力的大小和分布情况进行分析,得出的结论均较为统一,即基于液压胀接技术的胀后残余应力较小,接点更为稳定。

4.2 胀接接头的影响因素研究

液压胀接接头的性能受到多方面因素的影响,本文综合学者的研究成果对这些因素进行总结,具体包括:胀接压力大小,温度,管板孔开槽宽度和位置[11],管子管板初始间隙[12],管子管板材料、结构和尺寸[13]等。但对于如何减少这些因素对接头性能的负面影响,并没有得到一个确定的结论,这是因为在不同的使用条件下,各种因素会对胀接接头产生不同的影响效果,因此,无法建立标准化的控制方法。学者从多个角度进行建模,力求找到高效率、低成本的数值分析方式,为液压胀接过程的安全高质量实施奠定基础。徐鸿以增量分析为基础建立了针对弹性、塑性的二维模型[14],研究了不同操作温度对胀接效果的影响,为后续的研究奠定了基础。颜惠庚等在弹性、塑性二维模型的基础上,对管子受力形变单位的压力、开槽、拉脱力进行了研究,建立了三维模型,同时,应用弹性卸载方式对残余应力进行检测并建立了相应的运算方程。

4.3 接头过渡段性能研究

对于管子管板的接头来说,液压胀接产生的残余应力相对传统的机械胀接方式大大减小,但也引起了管子管板其他部位风险的增加。实践结果表明,液压胀后过渡段的性能显示出明显的不稳定性。因为液压胀后过渡段的拉伸残余应力会引起胀区与不胀区之间的应力腐蚀,液压胀接接头过渡段的残余应力有时甚至可达材料屈服应力的90%,如果在实际的应用中没有得到有效的防范和控制,则会削弱液压胀接的安全性能。

4.4 胀焊并用的影响研究

在实际工程应用中,常采用胀焊结合的技术方式,先胀后焊、先焊后胀,抑或是胀-焊-胀等不同的结合方式,这会造成不同的拉脱力的变化及胀接接头的破坏形式。根据管子管板的性质和特征调整焊胀的结合方式,或者通过调整不胀区长度的比例可以在一定程度上控制这些影响因素[15]。

综合液压胀接技术的特征和文献研究结果来看,液压胀接技术在使用过程中影响因素较多,在不同的使用场景中有不同的技术要求,其技术实现效果也不尽相同,因此,难以形成统一的技术标准。总体来说,液压胀接技术目前在我国已经得到了较为广泛的应用,相关理论研究也比较全面,但仍处于探索阶段,尚未形成较为成熟的理论和工具体系,仍有许多问题亟待解决。

5 发展趋势

胀接技术发展至今,每种胀接技术本身也在不断进步,而不同的胀接技术之间并非简单更新换代的替代关系。从实践应用情况来看,不同的产品或者设备制造中,两种甚至多种胀接技术的结合使用,更能够取长补短,满足实际生产的需求。“机械+液压”或者“橡胶+液压”的胀接模式已广泛应用于换热器的生产当中。同时,在文献分析过程中发现,我国关于液压胀接技术的相关研究的发文量相对稳定,处于较低水平,由此可见,从单一的技术层面来看,很难在短时间内取得较大的进展。然而从技术融合的角度来说,液压胀接技术和其他胀接技术的相关文献的关键词共现情况显示出研究增加的趋势(见表1)。

表1 液压胀接与其他胀接技术的关键词共现矩阵

因此,本文预测,液压胀接技术未来的发展趋势是在技术进步的同时开创与其他胀接技术的技术融合,无论是理论研究还是应用试验结果都显示,这是一个值得探索的方向。基于此,本文指出未来液压胀接技术的关键研究方向包括以下几个方面:

①进一步研究液压胀接的影响因素,在现有三维理论的基础上建立多维度的液压胀接控制模型。

②研究液压胀接-焊接结合方式的过程控制,形成胀焊结合标准化的控制规则。

③研究液压胀接与机械胀接、橡胶胀接等混合胀接的过程控制,研究在充分发挥各种技术的优势同时如何做好风险防范和安全性保证。