梅山铁矿20~2 mm磨前预选工艺现状分析及优化研究

张祖刚 成 磊 周 润 王秋林

(1.南京宝地梅山产城发展有限公司矿业分公司;2.矿冶科技集团有限公司;3.长沙矿冶研究院有限责任公司)

钢铁是我国经济、国防建设最为重要的基础材料之一。我国炼钢每年消耗的铁矿资源超过15 亿t,但自给率不足20%,过高的对外依存度给国家经济安全带来严重威胁,铁矿资源已成为我国战略矿产资源,提高复杂难选铁矿的选矿经济技术指标成为国内各大矿山的努力方向[1-2]。梅山铁矿为宁芜火山盆地中的陆相次火山岩体与火山岩接触带上下高温气液交代-充填矿床及矿浆充填矿床,赋存于辉石闪长玢岩和安山岩侵入接触带中,矿物组成复杂,结构构造多样,含有硫、磷等钢铁冶炼的有害杂质,该矿石属含硫磷半自熔性磁铁矿-赤铁矿-菱铁矿混合型铁矿石[3]。

近年,随着采矿进入深部开采,磁性矿含量下降,赤(褐)铁矿、菱铁矿比例上升,多种铁矿物并存,嵌布粒度不均,菱铁矿中含有铁白云石品位低且与赤铁矿紧密共生,不同弱磁性矿物间比磁化率差别很小,属于复杂难选混合铁矿石[4-5]。为提高磨前预选选别指标,梅山铁矿采用筛洗分级—预选抛废工艺,而磨前20~2 mm 粒级预选流程为弱磁—辊式强磁工艺,采用磁滑轮和1 粗1 扫辊式强磁机分选,精矿中存在脉石夹杂、尾矿金属损失大等问题。为此,开展该粒级预选工艺优化,提高选矿经济技术指标。

1 矿样性质

1.1 化学性质分析

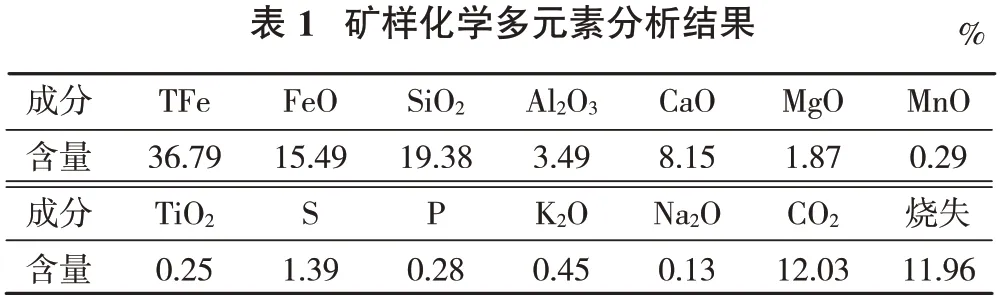

矿样取自梅山铁矿9#皮带的20~2 mm 原矿,可代表流程考察期间20~2 mm系统的矿石特点。其化学多元素分析及铁物相分析结果见表1、表2。

注:碱性系数为0.44。

?

由表1、表2 可知,20~2 mm 矿石中可供选矿回收的铁含量为36.79%,含硫1.39%,含磷0.28%,含硅19.38%,硫、磷杂质含量较高,碱性系数为0.44,接近原生半自熔性铁矿石。铁的分布较复杂,在磁铁矿、赤铁矿、假象赤铁矿及碳酸盐中均有较多分布,磁性铁占有率为30.55%,磁性铁占有率介于15%~85%,按磁性铁占有率划分属于混合矿石[6-7]。在氧化铁矿物中的分布比例为磁铁矿30.55%、假象赤铁矿14.84%、赤褐铁矿28.57%,三者总计为73.96%,相当于回收氧化铁矿物的理论回收率。分布在菱铁矿为主的碳酸盐矿物中的铁占19.95%,难以针对性回收。脉石组分以SiO2、CaO 为主,其次是Al2O3、MgO,少量K2O、Na2O,较高的烧失量和CO2的存在反映出较多碳酸盐矿物的存在。

1.2 试样粒度组成分析

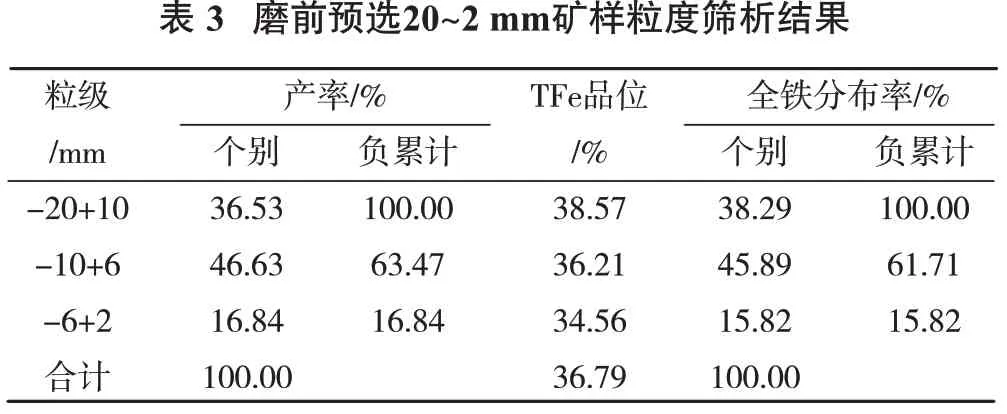

梅山铁矿磨前预选20~2 mm矿样粒度筛析结果见表3。

?

由表3 可知,20~2 mm 原矿粒级主要分布在20~6 mm,产率83.16%,呈现出粒度粗铁品位高,粒度细铁品位低的趋势;6~2 mm 铁品位仅为34.56%,其分选精度的高低直接影响20~2 mm粒级预选指标的好坏。

2 磨前预选20~2 mm系统工艺现状分析

2.1 磨前预选20~2 mm系统现有工艺流程

基于梅山铁矿矿物组成复杂,铁分布在磁铁矿、赤铁矿、假象赤铁矿及菱铁矿中,磨前20~2 mm粒级设计为弱磁—强磁工艺,现有预选流程采用磁滑轮和1 粗1 扫辊式强磁机选别,20~2 mm 原矿经10#皮带磁滑轮选别,精矿进18#精矿皮带,尾矿进矿仓后再到3 个系列的辊式强磁机1 粗1 扫选别回收,选别流程见图1。

2.2 磨前20~2 mm现有预选流程选别指标分析

在原矿处理量800 t/h,生产稳定运行的条件下,梅山铁矿采用筛洗分级—预选工艺,20~2 mm 粒级原矿现有预选流程选别指标见表4。

由表4 可知,磨前20~2 mm 粒级原矿由于10#皮带干磁选磁滑轮皮带较窄、矿层较厚、夹杂严重,精矿铁品位提高幅度小,仅为7.1 个百分点;辊式强磁机扫选铁尾矿品位偏高,仅比其给矿20.72% 降低了3.28 个百分点,该粒级混合精矿铁品位仅为42.36%,仅比入选原矿提高了5.67个百分点。

?

2.3 磨前20~2 mm粒级现有预选流程存在的问题

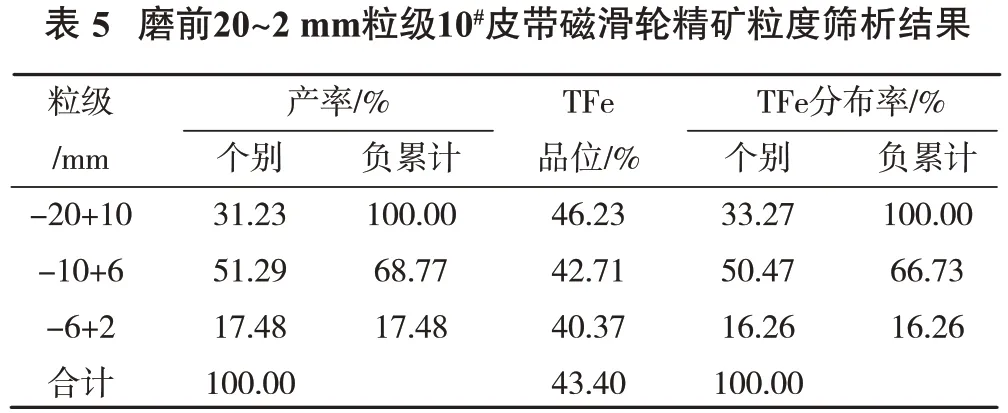

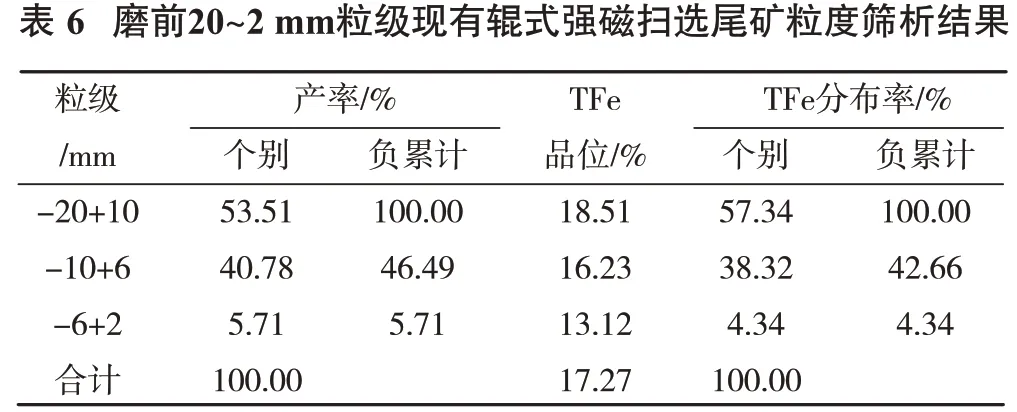

为查明干磁选磁滑轮皮带精矿铁品位提高幅度小和辊式强磁机扫选尾矿品位偏高的原因,对2个矿样进行了粒度筛析,结果见表5、表6。

?

?

由表5 可知,磨前预选20~2 mm 粒级10#皮带磁滑轮精矿粒度筛析表明,10~6 mm 和6~2 mm 2 个粒级粒度越细、精矿品位越低,按理同样入选物料的粒度细、矿物解离度高、分选精度应高,这可能是由于磁滑轮皮带较窄、矿层偏厚、细颗粒夹杂严重,从而导致细粒级精矿铁品位降低。

由表6 可知,磨前预选20~2 mm 粒级现有辊式强磁扫选20~10 mm粒级尾矿铁品位偏高,这可能是现有强磁辊工作表面的磁场强度和磁场梯度不足,造成粗颗粒弱磁性矿物所受的磁场力小于重力和离心力,导致粗颗粒品位偏高。

3 梅山铁矿磨前20~2 mm预选工艺优化研究

3.1 磨前预选20~2 mm 粒级10#皮带磁滑轮精矿精选试验优化

考虑到磨前预选20~2 mm原矿现有的10#皮带干磁选磁滑轮皮带较窄、矿层较厚、夹杂严重,为减少夹杂,提高精矿铁品位,将20~2 mm粒级10#皮带磁滑轮精矿进行磁滑轮精选试验,磁场强度240 kA/m,皮带转速1 m/s,结果见表7。

?

由表7 可知,20~2 mm 粒级10#皮带磁滑轮精矿进行磁滑轮精选,可得到全铁品位48.96%、回收率83.97% 的精矿,铁品位提高了5.86 个百分点,分选效果明显;干式磁滑轮精选尾矿产率26.08%、品位26.50%,铁品位与10#皮带磁滑轮粗选尾矿品位26.45% 相当,可混合进入强磁选别系统回收弱磁性铁矿物。

3.2 磨前预选20~2 mm粒级强磁选工业优化试验

针对现有磨前20~2 mm粒级预选工艺采用永磁辊式磁选机分选,分选精度略差,导致精矿夹杂率高、尾矿铁品位高的情况,与北矿机电科技有限责任公司共同研发了圆周挤压磁路技术和三面轴向挤压磁路技术,采用复合磁路挤压磁系提高筒式强磁选机工作表面的磁场力,增大分选筒径,强化磁性矿物和非磁性矿物的磁场力和离心力差异,提高了分选效率。采用试验室型RTGX 永磁筒式强磁选机对该粒级矿样进行分选试验,分选效果明显好于现场工业指标(表8)。2021年6月,北矿机电科技有限责任公司制造的1 台2RTGX0612 双筒永磁强磁选机安装于梅山铁矿20~2 mm分选工艺段进行工业试验(图2)。

?

由表8 可知,经过6 月3 日—8 日连续6 d 的生产考察,2RTGX0612永磁强磁选机的精矿TFe品位平均达到36.79%,尾矿TFe 品位平均11.01%,相比梅山铁矿磨前20~2 mm工艺段现有辊式强磁系统平均精矿品位34.20%、尾矿品位13.20% 的工艺指标,精矿品位提升2.59 个百分点,尾矿品位降低2.19 个百分点,分选效率明显提升;参照现场取样的20~2 mm 原矿品位,在回收率仍比原系统提升0.93 个百分点的前提下,工业试验系统相比原系统精矿量(入磨矿量)减少4.09个百分点,有效提升了磨矿效率。

3.3 磨前预选20~2 mm粒级推荐优化选别流程

基于上述选别试验,在兼顾梅山铁矿磨前20~2 mm 粒级预选混合精矿品位、抛尾产率和金属回收率的情况下,推荐采用磁滑轮弱磁粗选+弱磁精选回收强磁性矿物,再采用新型高磁场力2RTGX0612 永磁强磁选机对弱磁粗选尾矿和弱磁精选尾矿中的弱磁性矿物选别回收,优化后选别流程见图3。

4 结 论

(1)梅山铁矿20~2 mm 矿石中可供选矿回收组分的铁含量36.79%,含硫1.39%,含磷0.28%,含硅19.38%,硫、磷杂质含量较高,碱性系数为0.44,接近原生半自熔性铁矿石;磁性铁占有率30.55%,介于15%~85%,按磁性铁占有率划分属于混合矿石。

(2)磨前预选20~2 mm 粒级10#皮带磁滑轮精矿进行磁滑轮精选,选择磁场强度240 kA/m,可得到铁品位48.96%、铁回收率83.97% 的精矿,铁品位提高5.86个百分点,分选降杂效果明显。

(3)工业试验新型2RTGX0612 筒式永磁强磁选机的精矿铁品位平均达36.79%,尾矿铁品位平均11.01%,相比现有辊式强磁选机精矿铁品位提升了2.59 个百分点,尾矿品位降低了2.19 个百分点,分选效率明显提升;在金属回收率比辊式强磁选机提升0.93个百分点的前提下,相比原辊式强磁选机精矿量减少了4.09个百分点。

(4)兼顾梅山铁矿磨前20~2 mm 粒级预选的混合精矿品位、抛尾产率和金属回收率,推荐采用磁滑轮弱磁粗选+弱磁精选回收强磁性矿物,再采用新型高磁场力2RTGX0612永磁强磁选机对弱磁粗选尾矿和弱磁精选尾矿中的弱磁性矿物选别回收。