基于新型材料的超前支护技术在掘进爆破中的应用

闫亚军

(嵩县金牛有限责任公司)

随着矿山行业不断发展与进步,其相关的技术也在进一步的改革与创新,当前我国的矿产开采及利用已达到一个全新阶段[1],为确保采矿作业的安全性与施工效率,一般会在采矿区域进行一定的支护与加固。因此,超前支护技术在大量的工程实践中得到了广泛的应用。其工作原理是在隧道开挖之前,通过向掌子面前方地层里注浆、冷冻、打入钢管、钷锚杆等技术措施,在隧道横断面上形成一个拱形连续体[2],使其加固开挖面前方地层,同时利用其支撑力保持前方土体的稳定,减少地表沉降量,并全面地保持自然地层在稳定状态下开挖隧道。研究表明地面的整个沉降量的30%~40%和地下地层的整个沉降量的40%~50%是在一般的支护开始发生作用之前发生的,超前支护对地面沉降有30%~35% 的抑制效果[3],对隧道顶上地层沉降有40% 的抑制效果,所有加固掌子面前方的地层对抑制地面沉降有非常重要的作用。超前支护技术作为加固地层、稳定拱顶及掌子面、减少地表沉降的辅助施工方法,已经在地下工程施工中得到了广泛应用[4]。

通过国内外的超前支护机理与支护技术研究发现,目前,尚未找到一种完全能对巷道进行有效支护的方法,淮南谢桥煤矿-400 m 水平回风大巷,曾采用多种支护形式,但都遭到了严重破坏,分析其原因发现支护结构与材料均未能达到支护强度[5],因此,采用一种新型材料的超前支护,既可保证合理的支护强度,同时又可提高爆破效果,成为了支护研究的热点。依托松里沟采区和东湾矿小南沟采区掘进施工,采用新型材料分别对常规性硬岩和软岩进行支护强度、爆破后巷道表面位移量和爆破效果进行了试验。

1 现有支护技术研究

在巷道爆破过程中,对围岩稳定支护是其中一个重要节,目前常用的支护方式主要有以下几种:

(1)超前锚索支护。此种方法是在钻凿爆破孔之前,先在顶部按设计要求向上倾角12°钻凿超前锚索孔,锚索孔钻凿完毕后,使用锚索机将锚索放入孔内,此种方法的不足是遇到一些小断面时,由于空间较小,锚索机施展不开,再者是爆破孔装药爆破后,产生的炸药冲击力对顶部围岩依然可以造成较大振动伤害,降低了围岩的稳定系数,且爆破后锚索本身是柔软的钢索,爆破造成钢索裸露后,自身没有强度,所以,作业人员在其下进行作业,安全系数不高。

(2)隔离孔。此种方法是在钻凿爆破孔之前,先在顶部钻凿隔离孔,钻凿倾角为向上倾12°,且按照10~15 cm间距进行布置,隔离孔钻凿完毕后,再钻凿爆破孔,此种方法不足之处是在围岩稳固性较差的施工区域,爆破后须进行安全支护,支护时,工作区域的顶部还处于裸露的围岩,作业区域安全系数较低。

(3)超前钢管。此种方法是在钻凿爆破孔之前,先在顶部钻凿超前孔,钻凿倾角为向上倾12°左右,超前孔施工完毕后,塞入的超前钢管,把孔口露出的超前钢管固定在后方的拱型顶柱之上进行护顶,其不足之处是由于超前钢管韧度差,炸药的冲击力会造成超前钢管变形、挤压,降低了超前钢管的自身强度,降低了护顶的安全系数。

2 新型材料的超前支护研究

在松里沟采区和东湾矿小南沟采区对某新型材料的超前支护进行一系列研究,通过对同一地质条件下软岩与硬岩支护情况对比,验证新型材料的超前支护的实用性与合理性。

2.1 工程概况

松里沟采区和东湾矿小南沟采区均位于华北地台南缘、秦东西构造带的北亚带,其矿石结构以粒状变晶结构和交代结构为主。岩石以岩浆岩和角砾岩为主。本次分别对常规性硬岩和软岩的爆破效果与支护措施进行试验。试验巷道分别是1238中段东主运凿岩巷道、1200 中段东主运凿岩巷道,为硬岩巷道,271 中段主运凿岩巷道和271 一分层主运凿岩巷道为软岩巷道。巷道地表水系不发育,主要为大气降水形成的地表流及山间冲沟内的四季短暂溪流,水量受季节影响较大,对施工影响较小。

2.2 新型材料超前支护试验

2.2.1 试验用拱形顶

沿拱形面的轮廓在围岩面的上端钻凿护顶孔,每2 个护顶孔之间的间距为10 ~15 cm,护顶孔中心轴线的底部向上倾斜形成倾角,护顶孔中心轴线与水平夹角为13°~17°,同一围岩面上护顶孔的倾角为统一倾斜角度;护顶孔钻凿完毕后,在围岩面上按设计要求钻凿爆破孔;在围岩面上钻凿爆破孔时,爆破孔的深度为2.4~2.6 m。护顶孔的深度大于爆破孔的深度。最后在围岩面的中部钻凿掏槽孔。

2.2.2 填充材料的选取与配比

在试验前仔细研究填充材料的组分和属性,采用聚合纤维树脂和膨胀剂、黏稠剂等材料分别组件,在填充前各组分之间不会发生相互作用,便于存储、运输与安装。其组分配比见表1。

合成固化剂为高分子合成固化剂,为亲水白炭黑和氟塑料的组合;抗氧化剂为A0-60 抗氧剂;黏稠剂为聚乙烯吡咯烷酮。

?

填充材料被密封保存在封装袋内,封装袋包括防渗袋分割条和外包袋,在外包袋的内侧设有防渗袋,在外包袋的中下部设有分割条,使外包袋的上下两端分别形成具有独立空间的A 料袋和B 料袋,在A料袋内分别装有聚合纤维树脂、抗氧化剂、膨胀剂和黏稠剂,膨胀剂和黏稠剂在A料袋内为独立包装;在B料袋内分别装有催化剂和合成固化剂,催化剂在B料袋内为独立包装。封装袋的结构见图1。

2.2.3 护顶孔内部充填结构

检查钢筋的直线度及钢筋两端头的外螺纹是否有缺损,检查圆形端部垫片及孔口圆形卡片上的螺纹孔是否滑损。对护顶孔进行装填,首先取出钢筋,将钢筋下端头的外螺纹旋拧到圆形端部后垫片上的螺纹孔,直至完全拧紧,然后轻轻揉捏装有填充材料的封装袋,将多个封装袋间隔绑定到钢筋的外缘面上;封装袋绑定完成后,将钢筋塞入护顶孔内,直至圆形端部垫片完全接触护顶孔的孔底,孔口圆形卡片上的螺纹孔套接在钢筋上端头的外螺纹上,旋拧孔口圆形卡片,使孔口圆形卡片的内侧面完全接触护顶孔的孔口壁,填充材料完全反应后,填充材料顶破防渗袋和外包袋,直至与护顶孔壁完全粘结在一起,此时即完成了一个护顶孔的装填。护顶孔内部填充结构见图2。

2.2.4 爆破孔内部充填结构

所有护顶孔装填完毕后,将导爆索、炸药和雷管制作成起爆药包,然后将起爆药包用木质长棍轻轻推入爆破孔内,起爆药包装填完成后,轻轻揉捏装有填充材料的封装袋,使封装袋内填充材料混合完全后,将封装袋的外形揉捏为圆柱状,将封装袋用木质长棍塞入爆破孔并抵触起爆药包的端头,填充材料完全反应后,填充材料顶破防渗袋和外包袋,直至与爆破孔壁完全粘结在一起,此时如填充材料还有膨胀压力,填充材料会向爆破孔的孔底处进行延伸,直至膨胀作用停止。

2.2.5 填充材料混合膨胀过程

封装袋内的填充材料经过轻轻揉捏后即可实现混合,首先揉捏使装有填充材料的封装袋A料袋内独立包装的膨胀剂和黏稠剂与聚合纤维树脂和抗氧化剂融合,然后揉捏使封装袋B料袋内独立包装的催化剂与合成固化剂融合,最后揉开封装袋上的分割条使A料袋与B料袋材料融合并产生化学反应,将装有填充材料的封装袋外形叠成细条状,封装袋的长度为20~40 cm。

2.2.6 爆破与支护

所有爆破孔装填完成后,作业人员退出作业区域,到达起爆区域,等待20~40 min 后进行起爆;起爆完成后,对作业区域进行强制性机械通风45~60 min,通风完毕后,在空气达标的情况下,作业人员携带气体检测仪进入作业区域。首先在作业区域左右两侧清理平整出可以安装立柱的空间并安装立柱,然后在两立柱的上端安装拱形顶柱,拱形顶柱分别连接并支撑每个护顶孔内填充材料的外端头,即完成了一次爆破支护。

2.3 试验监测

为监测支护后围岩的变形情况与支护强度,在断面上布设拱顶与起拱线处的围岩变形观测点,在量测点埋设反光片,采用全站仪非接触测量,每个测断面布置1 个拱顶下沉沿点与2 条净空水平收敛量测基线,拱顶下沉测点布置在巷道中线处拱顶,净空水平收敛基线分别设在断面最大跨度及以上3 m 处,量测点距开挖面2 m 处,每天观测一次位移量,通过在钢筋端部加设压力传感器,测量支护强度。

3 试验结果与分析

3.1 支护强度的测定

在软岩巷道中支护强度的大小是有效控制围岩变形量的关键,围岩的稳定流变速度与支护强度的关系成负指数函数形式。

在拱形顶的周边设置检测点,并根据传感器测定数据进行综合整理得出支护强度并取值,具体数值见表2。

?

最优的巷道支护强度并非强度越高越好,主要取决于巷道的安全使用和服务年限。支护强度有一个合理的范围,在这个范围内,支护强度的增加能够有效地控制巷道的变形,加大支护强度并超出这个范围后,巷道的变形并不会明显的减少。

通过研究资料表明,支护强度在0.3~0.5 MPa 是围岩支护的合理强度范围。上述测定符合此项研究成果[6]。

3.2 爆破后巷道表面位移量测定

巷道围岩的变形速度不可能为零,不仅在技术上难以实现,而且在经济上也难以承担。有效地控制围岩的低速流变可保证巷道在使用过程安全可靠。各巷道的围岩的流变速度见表3。

?

从表3 中可以看出,在巷道支护完成后,围岩的流变速度较大,一般在8~10 mm;随着时间的延长,在15 d 时,巷道的围岩的流变速度降低约50%;在30 d时,巷道的围岩的流变速度渐趋于稳定,相比支护初期,其流变速度降低了约90%;此后支护约90 d 的观测发现,其流变速度一般在0.5 mm 左右,相比支护初期,其流变速度降低了约97%,表明支护一定的时间后,巷道变形量逐渐减小并趋于稳定,说明此种支护方式对巷道周边围岩流变速度起到了很好的控制作用,能够满足掘进开采的施工条件。

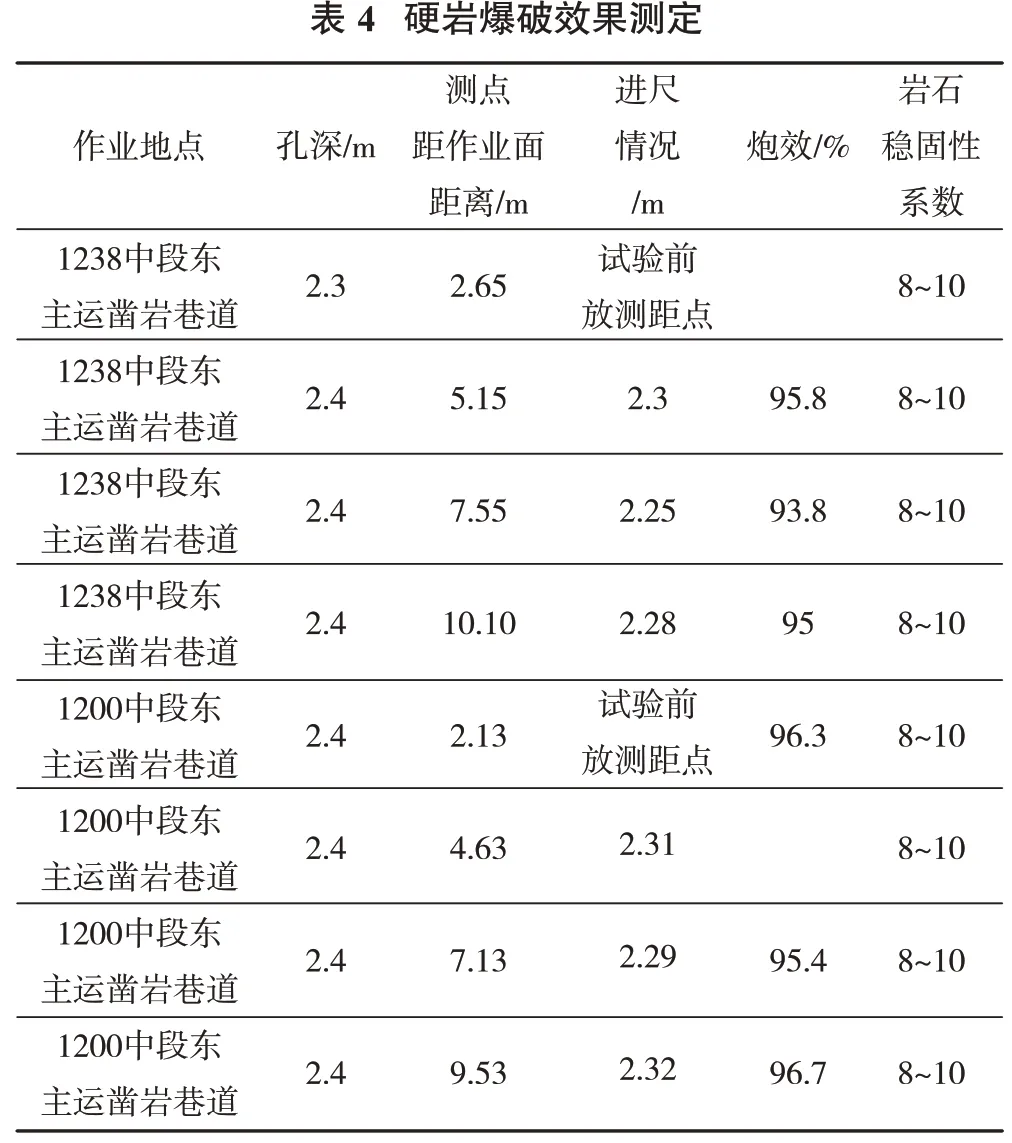

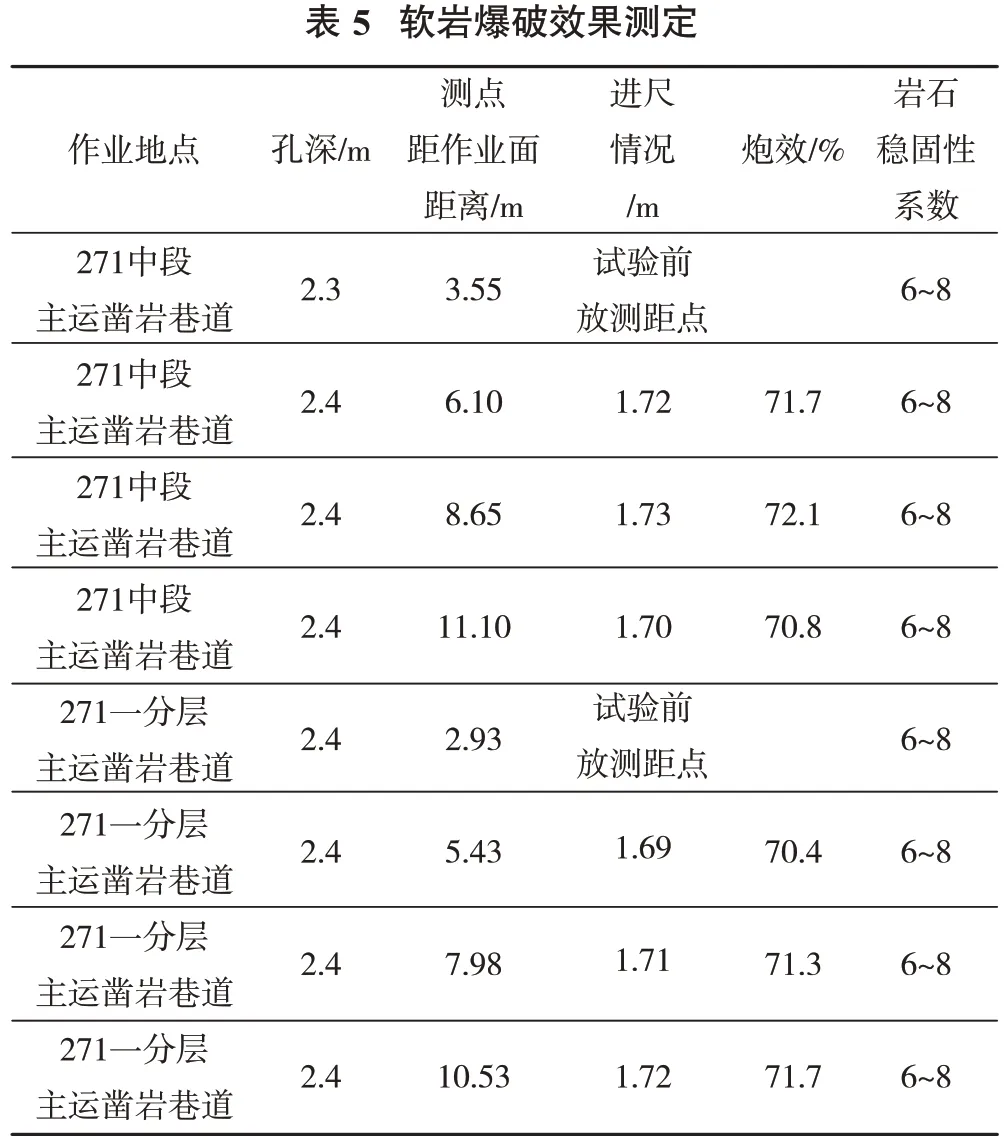

3.3 爆破效果测定

由于炸药的爆炸反应是一个高温、高压和高速的瞬态过程,岩体性质与爆破条件复杂多变,直接观测和研究岩体破碎过程极其困难,影响爆破作用效果的爆破条件较多,其作用各异,但总体上主要受到爆破参数、自由面条件、堵塞质量及延迟时间等影响。因此,主要对爆破进尺效果进行测定,从而检验爆破效果。具体爆破效果见表4和表5。

?

?

根据资料表明,软岩的炮眼利用率一般在60%以上,硬岩的炮眼利用率一般在90% 以上。通过对比表4、表5 中1238 中段东主运凿岩巷道、1200 中段东主运凿岩巷道、271中段主运凿岩巷道和271一分

层主运凿岩巷道进尺情况可以发现,硬岩的爆破效果在93.8%~96.7%,软岩的爆破效果在70.4%~71.7%;硬岩的爆破效果超出同等条件下爆破效果3.8%~6.7%,软岩的爆破效果超出同等条件下爆破效果10.4%~11.7%。

4 结 论

新型的超前支护通过填充材料进行掘进支护,围岩强度达到0.3~0.6 MPa,巷道的流变速度基本在0.1~0.4 mm/d。硬岩的爆破效果超出同等条件下爆破效果3.8%~6.7%,软岩的爆破效果超出同等条件下爆破效果10.4%~11.7%。这些数据充分说明了新型材料超前支护的可行性,同时填充材料具有恒温可缩性,在围岩的变形压力达到支护体的承载极限前,可保证支护结构在工作阻力下均匀收缩,使围岩的变形有所释放,支护的外载得以减缓,从而保证支护体本身的安全,同时,超前支护内部的填充材料对围岩表面进行有效封闭,可阻止岩体吸水软化与崩解。填充材料中各组分均为无污染、健康环保的产品,在其爆破后不会产生其他的污染气体,可随着污风被排出作业面,此支护方式具有操作方便、爆破效率高、使用效果好等优点,适合大范围推广和应用。