基于压密层保护的破碎围岩掘进巷道支护技术

王春贤 兰 舟 张艺山

(海南矿业股份有限公司)

在破碎围岩中掘进巷道,经常出现巷道变形、冒顶、片帮、底鼓等地压显现,导致巷道支护成本高、成巷速度慢、采矿工程可靠性差。现今破碎围岩巷道的掘进成巷,依然是工程地质条件复杂矿山的共性难题。破碎围岩的支护形式与施工质量,不仅决定巷道的掘进速度与可靠性,而且严重影响矿山开采效率和回采效果,进而直接影响矿山生产的经济效益。因此,针对矿床特殊条件,研究解决破碎围岩巷道的掘进支护技术问题,对于工程地质条件复杂的矿山极为重要。

为解决破碎围岩巷道成巷困难问题,国内外相关学者就支护问题展开了大量研究,多种支护理论应运而生,为支护形式与参数确定提供了设计依据。早期的散体支护理论根据塌落拱内的岩石质量进行支护设计,在浅部工程中具有使用价值。现代弹塑性支护理论以围岩弹塑性变形和弹塑性状态、或以塑性区岩体自重为支护对象,将围岩控制在弹塑性状态,限制塑性区发展,以此阻止围岩松动破坏。弹塑性支护理论基于地应力与岩体变形场,大大促进了破碎围岩支护形式的发展,但因需要大量基础数据和计算中采用多项基本假设,增大了矿山实际应用的难度。目前应用较为广泛的依然是松动圈支护理论,由董方庭等学者根据松动破碎带客观状态研究提出,支护对象除了松动圈围岩自重、巷道部分弹塑性变形外,还包括占主导地位的松动圈围岩碎胀变形。该理论主张通过支护限制松动圈形成过程中碎胀力所造成的有害变形,其支护分类方法、锚喷支护机理和参数确定均将围岩松动圈尺寸作为指标[1]。在支护技术方面,常见的支护方式有锚杆、喷浆、砌碹、钢支架及联合支护等。我国自1956 年开始针对不同地质和生产条件研究锚杆支护技术,已形成以锚杆、锚索为主体的支护技术体系[2],前述的松动圈支护理论是在研究和实践中发展形成,基于该理论所形成的以锚杆、锚索为主体的锚杆体系支护技术,在生产中得到了迅速发展和应用[3-5]。而对矿山掘进巷道的支护方案[6-9]与优化支护参数[10-13]的确定,多采用现场实测、工业试验、理论分析和数值模拟等方法确定。

上述方法与技术形成了不同工程地质条件下巷道围岩支护的技术体系,推动了为金属矿床开采技术的发展。但该技术体系大体上还是理论与经验参半,在一些矿山的应用效果不够理想,如海南铁矿保秀矿区,破碎围岩巷道塌冒严重,严重制约了矿山的建设速度与开采效果。为此,需要进一步研究破碎围岩巷道的结构特征与破坏过程,发展相应的支护技术,以保障工程地质条件复杂矿体的安全高效开采。

1 破碎围岩巷道破坏与支护机理

海南铁矿保秀矿区属于多因复成的火山热液沉积—变质矿床,矿床工程地质条件复杂,矿体呈层状、似层状,部分呈透镜状产出,矿石主要有鳞片状赤铁富矿,以细鳞状片状变晶结构为主,节理裂隙发育到中等发育,RQD 为10%~45%;矿体上下盘围岩主要为白云岩、透辉石透闪石灰岩,节理发育,一般为碎裂结构。RQD为25.5%~43.4%。矿岩总体不稳定到中等稳定,局部破碎。应用无底柱分段崩落法开采,分段高度为15 m,进路间距为18 m。

保秀矿区在基建与试生产期间,约30% 的采准巷道需要喷锚网系列支护,其中破碎围岩巷道采用“U”形钢拱架+混凝土支护。生产实践表明,“U”形钢拱架+混凝土支护形式,不仅支护费用高,且施工速度慢,地压活动频繁。为加快采准进度与降低支护成本,本研究利用RG 井下电视系统,钻孔探测了不稳岩体巷道围岩结构,发现不稳围岩巷道自表面向岩体内部可依次分为内碎裂层、压密层、外碎裂层与原岩层(图1)。依据钻孔探测结果分析可知:巷道掘进爆破时的爆破推力,使巷道周边岩体沿径向被压缩变形,从而形成压密圈,随着巷道内爆破碴石被抛出,原岩压力转移到巷道周边的承压拱上,将巷道周边岩体进一步压密,这一压力作用叠加在爆破推力作用之上,由此形成初始压密层;与压力作用的同时,抛出碴石后巷道围岩卸掉爆破压力,瞬间由承压状态转变为承拉状态,由于围岩抗拉强度低,从而形成了平行于巷道表面的裂隙;而爆破后的反冲力也推动压密层内移,与重力一起拉裂外围岩体,从而形成了压密层之外的裂隙层。

基于上述巷道围岩破坏过程的分析,在后续掘进爆破振动作用下,压密层内外裂隙如果获得扩展空间将进一步发展,连同原岩结构弱面的扩张,形成切割岩体的裂隙网络,使岩体发生碎裂,形成内外碎裂层。相反,如果这些裂隙不能获得扩展空间,则可抑制碎裂的发生。

结合图1进一步分析可知:巷道支护的关键在于保护加密层的稳定性,限制裂隙围岩的碎胀空间,同时消弱后续爆破振动的影响,由此控制内外碎裂层的形成。由于掘进爆破振动对巷道围岩的破坏作用,巷道在初始加密层形成时的稳定条件最好。因此,巷道支护的理想时间是在初始压密层形成之后、后续掘进爆破振动之前,即在正常掘进时紧跟工作面支护,同时需采取合理的支护形式,以便及时提供足够大的支护抗力。

2 破碎围岩支护技术与效果

保秀矿区破碎围岩原用U 形钢拱架+混凝土支护形式,虽然可以为巷道表层围岩提供较大的支护抗力,在支护体全面承力后也可限制围岩层节理进一步张裂的空间,但支护费用高,且因不能紧贴巷道拱顶围岩,加之往往未能紧跟工作面支护,致使该支护形式无法有效控制内碎裂层和充分利用围岩的自稳能力。为此,矿山改用喷锚网支护形式,通过加大锚杆长度与支护密度,来控制破碎围岩的变形与破坏。在-40 m 分段下盘联巷进行了工业试验。巷道宽4.5 m,高3.8 m,选用长2.4 m 的树脂锚杆,锚杆杆体用φ20~22 mm 螺纹钢,支护间距0.9~1.0 m,2 次喷浆厚度为80~100 mm。根据现场观测,采用喷锚网支护后,巷道仍出现严重变形与冒顶现象。究其根源,主要在于破碎围岩掘进后,很快形成内外碎裂层,锚杆的支护长度不足,未能穿过外碎裂层达到原岩层,不足以控制内外碎裂层的扩容空间,最终导致巷道变形冒顶。为此,矿山进行了锚索二次支护,即在喷锚网支护的基础上,依据据图1 所示的围岩结构,选用长度6.0 m、钢丝直径17.8 mm 的锚索进行二次支护,支护间距1.6 m×1.6 m,支护后巷道呈现良好的稳定状态(图2)。

根据加密层保护支护机理和锚索二次支护效果,围绕保护压密层的稳定性和控制内外碎裂层扩容空间需要,提出了保秀矿区破碎围岩锚网喷浆+锚索支护方案,锚杆与锚索的支护形式如图3所示。

根据支护方案,在保秀矿区-60 m 联巷W7 进路口部位的破碎高应力区进行了工业试验。巷道宽4.5 m,高3.8 m,先采用锚网喷浆支护,锚杆直径22 cm,支护间距90 cm×90 cm,支护后很快出现地压显现,巷道顶板下沉10~20 cm,两帮拱角开裂;锚网喷浆支护10~12 m 后采用锚索+喷射混凝土二次支护,锚索钢丝直径17.8 mm,长6 m,支护间距1.6 m×1.6 m,喷层厚度80~100 mm。支护0.5 a 后巷道顶板尽量下沉20~25 mm,但表面稳定性良好,满足了正常使用要求,表明高应力破碎围岩喷锚网+锚索联合支护方案实用有效,可在保秀矿区进行推广应用。

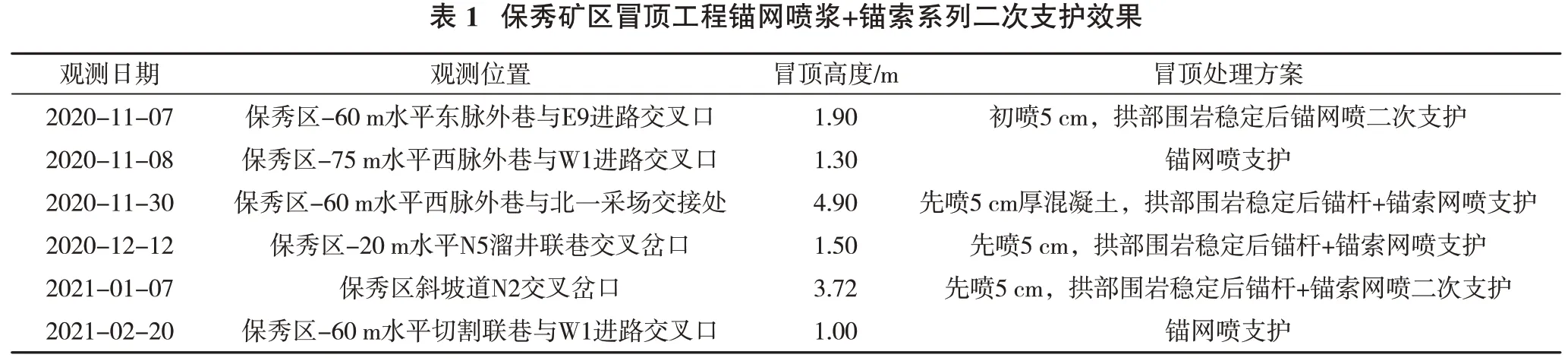

保秀矿区的矿岩节理裂隙发育,采准工程稳定性差,原来掘进的沿脉巷道多处发生冒顶事故。从节能的角度分析,锚网喷浆+锚索支护方式也是辅助这些冒顶围岩维持自稳能力的较好支护形式。自2019年7月开始,保秀矿区在新掘巷道破碎围岩全部采用锚网喷浆+锚索支护技术,同时对已掘巷道的地压破坏部位也采用喷锚、锚索喷浆等二次支护,成效显著(表1)。

?

保秀矿区自2019年7月开始推广锚网喷浆支护系列技术(包括锚索二次支护技术)以来,现今从-20 m 分段到-60 m 分段,采准工程稳定状态基本良好。3 a多的支护实践表明:对于保秀矿区破碎围岩条件,通过锚杆、锚索对岩层内部加固和通过增大喷射混凝土密度增大对围岩外部支撑强度,二者有机结合,内增外补,有效保障了采准工程的稳定性。该矿区破碎围岩的支护实践表明,基于保护巷道加密层的锚网喷浆+锚索支护形式安全可靠。

3 结 论

(1)破碎围岩巷道自表面向内部岩体依次可分为内碎裂层、压密层、外碎裂层与原岩层,其中压密层是由掘进时的爆破推力与原岩压力转移共同作用形成的。破碎围岩巷道精细支护的核心可归结为保护初始压密层稳定性和控制内、外碎裂层的形成与扩展。

(2)破碎围岩巷道在初始加密层形成时的稳定条件最好,支护的理想时间是在初始压密层形成之后、后续掘进爆破震动之前,即紧跟工作面支护,且适时提供足够大的支护强度。

(3)理论分析与工程实践表明:提出的基于保护压密层的锚网喷浆+锚索支护方法,能够较好地适应不稳巷道围岩的结构特征,安全可靠性较好。