融冠矿业崩落法放矿试验优化采场进路参数研究

彭敏杰 陆玉根

(1.内蒙古兴业集团融冠矿业有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

融冠矿业有限公司隶属于内蒙古兴业集团股份有限公司,矿山于2005 年建成投产,生产规模为45万t/a,2008 年经过改扩建生产规模达到90 万t/a,2016年进一步进行改扩建,生产规模达到目前的135万t/a。矿山主要采用无底柱分段崩落法开采,上部分段高度10 m,下部分段高度12~14 m。矿山在基建期内进行了露天开采,地下开采投产后在1 158 m中段水平进行了强制落顶,与地表贯通,同时形成覆盖层。目前矿山主矿体正在回采950 m及938 m水平矿体,即将结束,盲矿体正在回采976 m水平矿体。

主矿体采场结构参数设计为12 m×10 m(分段高度×进路间距),进路尺寸规格为4 m×4 m(宽度×高度),排距为1.6~1.7 m,一次爆破一排炮孔,孔底距为1.6~1.7 m,主要运用在主矿体976 m 水平以上及盲矿体各分段。自962 m 分段水平以下,主矿体加大了进路间距和进路宽度,采场结构参数为12 m×15 m(分段高度×进路间距),进路尺寸为4 m×6 m(高度×宽度),排距和孔底距调整至1.8 m,仍为一次爆破一排炮孔。增加进路间距后扩大进路尺寸宽度缺乏充分依据,有必要开展采场进路参数放矿试验研究。

为研究适合融冠矿业无底柱分段崩落法[1-5]开采的采场结构参数,为矿山下一步优化采场结构参数及回采指标提供技术支撑,为此进行实验室放矿模拟试验,寻求最佳的采场结构参数组合,确定合理的采场结构参数,并根据特定条件下的矿岩移动规律以及矿山生产实际,制定科学有效的放矿管理方式,为提高回采效率、优化回采指标(降低废石混入率、提高回收率等)提供参考。

1 试验方案

主矿体采场结构参数设计为12 m×10 m(分段高度×进路间距),进路尺寸为4 m×4 m(宽度×高度),自962 m 分段水平以下,主矿体加大了进路间距为15 m,加大了进路尺寸为4 m×6 m(高度×宽度),试验主要对参数结构12 m×15 m(分段高度×进路间距)情况下的进路尺寸参数进行验证优化。

1.1 单体试验方案

通过实验室单体放矿模拟试验探索矿岩流动规律,揭示放矿椭球体的发育形态。根据现场端壁放矿特征,试验在采用相似端壁的情况下,下部预留一出矿口(相当于采场进路),利用铲斗将模型内的矿岩逐步铲出,同时将预装入的标志颗粒进行回收。根据标志颗粒被放出的顺序,将不同放出高度下的放出体圈出,据此可求得端壁条件下各种发育高度的放出体[6]。试验采用铝片制作放矿进路口,进路口尺寸按目前井下出矿进路口1∶100 比例制作,为4 cm×4 cm(进路高度×进路宽度),同时按扩宽进路口4 cm×6 cm进行一次试验,计算椭球体的发育参数。

1.2 立体试验方案

通过实验室立体放矿模拟试验得到不同参数组合下的回收贫化指标,寻求最佳的采场结构参数组合(进路口尺寸等)。构建四面可以灵活拆卸的立体木制装矿箱架,箱件与现场按1∶100比例制作。侧面步距由木条按照不同参数一块块装订。试验模型的比例为1∶100,模型为木质框架结构。放矿口巷道断面用厚1 mm 铁皮制作。巷道呈菱形交错布置,共布置5个分段,每个分段3~4个进路,每个进路布置4个步距,各步距均采用可抽出式铁皮制作(图1)[6]。

融冠矿业井下采用爆破出矿量截止出矿,因此实验室也采用这种进路口爆破量来进行相似出矿。依据物理相似原理,无底柱分段崩落法放矿试验的基础是进行矿岩块度组成调查及分级,矿岩块度组成的不同将直接影响放矿试验结果。为使试验最大程度地与现场吻合,需进行井下采场进路口崩落矿岩块度组成调查与分级,此次矿岩块度调查与分级采用照相面积法。粒级组成依据选取的1∶100相似比对矿样进行破碎、筛分、配样,得到实验室放矿试验所需要的相似材料。

为比较不同进路尺寸参数的影响,试验共设置了6组不同的立体试验参数,见表1。

?

2 试验结果

根据单体放矿试验分析绘制出的放出椭球体,可知采用不同进路口宽度(4 m×6 m 和4 m×4m),放出椭球体形态在横剖面上明显不同,前者的放出椭球体较后者明显肥大,如图2 所示放出更多的两侧矿石。

将单体试验描绘出的椭球体按照目前井下采用的不同采场结构参数组合进行排列,得到如图3所示的进路间距10 m、进路口宽度4 m 时的椭球体排列。理论上来说,采用上下交错布置进路口的方式使得放出椭球体在横剖面近似两两相切,此种情况为最佳排列组合方式。图3 所示的椭球体排列为该种情况下的最佳排列组合,上下左右各处在理论上均能放出,贫化和损失较小,说明分段高度为12 m 时,进路间距取10 m,进路口宽度4 m 是一种较为合理的采场结构参数组合,目前的盲矿体即采用该参数组合。

单方面增大进路间距至15 m 后的椭球体排列如图4 所示。由图4 可知:进路间距扩大后,若放矿口不变,椭球体形态不变,椭球体达到上一分段后,两侧矿石未能放出,且椭球体在竖直方向上流动较水平方向快,若继续放矿,会加使得部废石加速贫化,而两侧矿石变化不大,这种情况会造成较大的贫化和损失。

增大进路间距至15 m,同时将进路宽度扩宽至6 m 后的椭球体排列如图5 所示。由图5 可知:由于扩大了进路口宽度,椭球体在水平方向上变得肥大,解决了图4中两侧矿石无法放出的问题,同样实现了放出椭球体在横剖面近似两两相切,使得贫化和损失较小。目前矿山在主矿体962 m 水平以下采用了这种方法,增大了间距,扩大了进路宽度,虽然采准工程量有所增加,但矿石回收和贫化指标相应地有所提高,因此进路口扩宽具有一定的合理性。

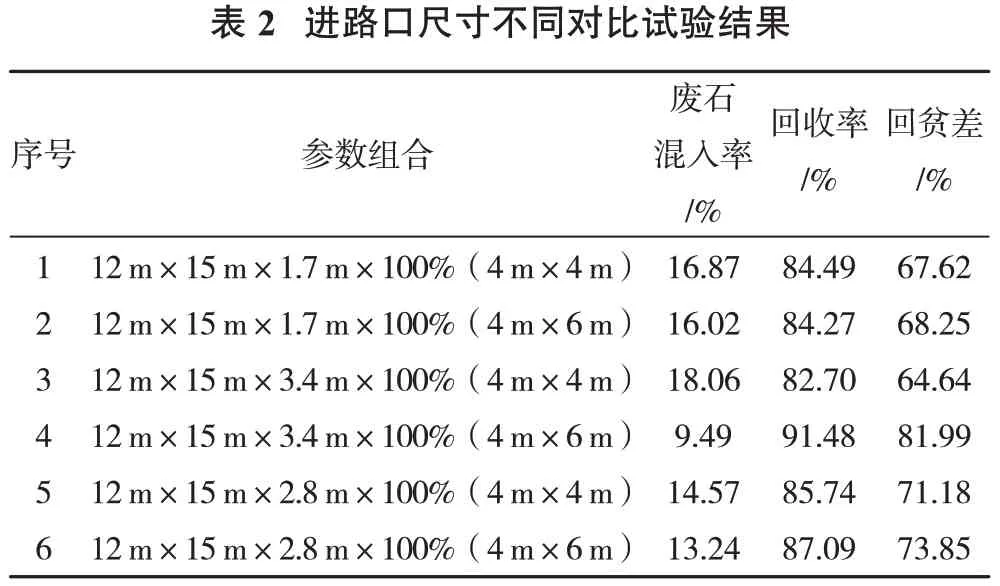

依据立体试验得到的不同参数下试验指标见表2。

?

由表2 可知:在分段高度×进路间距组合为12 m×15 m 的条件下,无论崩矿步距为1.7,2.8,3.4 m,进路尺寸为4 m×6 m(宽度×高度)时参数组合的回贫差均高于进路尺寸为4 m×4 m(宽度×高度)时的参数组合。这表明,在分段高度×进路间距组合为12 m×15 m 的条件下,增大进路口宽度可提升回贫指标。

结合单体试验成果,将单体试验描绘出的椭球体按照目前井下采用的不同采场结构参数组合进行排列,分段高度12 m 时,进路间距取10 m、进路口宽度取4 m 是一种较为合理的采场结构参数组合,目前的盲矿体即采用该参数组合。增大进路间距至15 m,同时将进路宽度扩大至6 m后的椭球体排列,由于扩大了进路口宽度,椭球体在水平方向上变得肥大,解决了两侧矿石不能放出的问题,同样实现了放出椭球体在横剖面近似两两相切,使得贫化和损失较小。

综合单体试验结果及立体试验成果可知:目前矿山在主矿体962 m水平以下,增大间距至15 m同时扩大进路宽度至6 m,虽然采准工程量有所增加,但矿石回收和贫化综合指标得以优化,具有合理性。

3 结 论

(1)为研究适合于融冠矿业无底柱分段崩落法的进路口尺寸,开展了放矿试验来优化采场进路参数。放矿试验包括单体试验和立体试验,通过单体试验探索出矿岩流动规律,揭示放矿椭球体的发育形态;通过立体放矿试验确定出最佳的采场进路尺寸参数。

(2)单体试验得出了融冠矿业放出椭球体在不同放出高度下的发育形态,揭示了放矿椭球体各方向上半轴值的内在关系,结合记录的耙出标志颗粒数据,分别推导出不同高度上的放出体(椭球体缺)的大致形状,并记录其在不同放出体高度时的偏心率及半轴值。椭球体发育形态分析表明:采用不同进路口宽度(4 m×6 m 和4 m×4 m)时,放出椭球体形态在横剖面上明显不同,前者的放出椭球体较后者明显肥大,可放出更多的两侧矿石。

(3)将单体试验描绘出的椭球体按照目前井下采用的不同采场结构参数组合进行排列,结果表明:分段高度12 m、进路间距10 m、进路口宽度4 m 是一种较为合理的采场结构参数组合,目前的盲矿体即采用该参数组合。单方面增大进路间距至15 m 后,在进路间距扩大后,若放矿口尺寸不变,椭球体形态不变,椭球体达到上一分段后,两侧矿石未能放出,且椭球体在竖直方向上流动较水平方向快,若继续放矿,会加大上部废石的贫化,而两侧矿石变化不大,这种情况会造成较大的贫化和损失。