硝酸型废退锡水的分离特性与蒸馏强化偏锡酸回收

金分丽,查正炯,王永成,周 桓

(1.天津科技大学化工与材料学院,天津市卤水化工与资源生态化利用重点实验室,天津 300457;2.广州科城环保技术有限公司)

印刷电路板(PCB)的生产,需要用退锡剂对线路板做脱锡处理,退锡水随着锡浓度的增加,而失去脱锡能力成为废退锡水。废退锡水的再生与循环利用、锡的分离与产品化是PCB 行业清洁生产的必然要求[1]。

退锡水分为硝酸型、硝酸-烷基磺酸型、氟化物型3种类型,其中90%为前两种[2-3]。废退锡水的成分复杂,腐蚀性强,通常含有8%~15%(质量分数)的硝酸,以及阻止铜溶退的铜抑制剂、促进锡氧化的铁氧化剂、表面活性剂等相关助剂[1]。目前废退锡水处理的通用办法是锡铜共沉的中和法,该法消耗大量碱或氨,产生的锡泥尾固和高浓硝酸盐尾液成分复杂,进一步处理难度大,且硝酸不能循环利用[3]。废退锡水处理改进的方法有很多[4],而主要方法有扩散渗析法[2,5-6]、电化学沉积法[7-10]和蒸馏法[1,3-4]等。其中,扩散渗析法用膜分离可回收部分硝酸,而铜锡的分离和产品化仍需后续工序;电化学沉积法利用高低温电解分别还原锡和铜,可实现锡和铜的分离回收,而从化学动力学角度看,该方法适用于铁离子较低的废退锡水[8-9]。其他绿色过程方案依然在完善和发展中[11]。

本研究关注大宗废退锡水处理的蒸馏法,一方面通过理论分析阐明废退锡水的物理化学特性、金属离子形态、氧化还原反应与沉淀反应的过程规律;另一方面通过实验确定蒸馏浓缩促进偏锡酸析出的规律,并获得再生退锡水,为完善蒸馏法废退锡水处理工艺提供支持。

1 化学组成与分离原理

1.1 化学组成

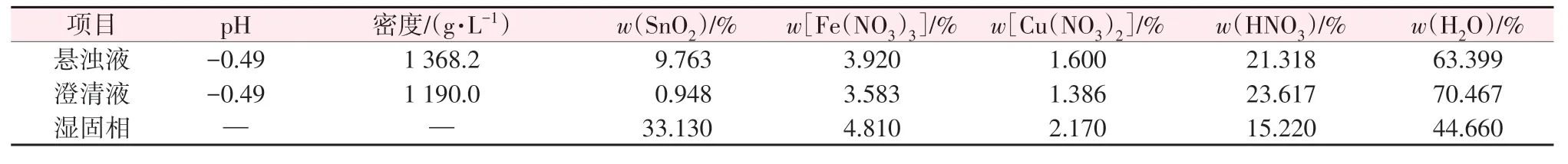

废退锡水中Cu质量浓度为2~40 g/L,Sn 质量浓度为115~120 g/L[1]。本研究的水样取自某科技公司,为硝酸型白色乳浊液。对废退锡水悬浊液采用离心沉降式固液分离得到绿色澄清液。乳浊液、澄清液、湿固相的化学组成分析:电位滴定法测定锡;邻菲罗啉比色法测定铁;2,9-二甲基菲罗啉比色法测定铜;紫外分光光度法测定硝酸根;离子平衡计算得到硝酸的含量。检测结果见表1。其中锡以SnO2计,其他金属以硝酸盐计。废退锡水各组分的质量分数分别为:SnO2,9.763%(相当于含锡质量浓度为105 g/L);硝酸铁,3.92%;硝酸铜,1.60%;硝酸,21.32%;硝酸与水的质量比约1∶3。湿固相的SnO2质量分数为33.13%,通过固液衡算得到锡在液相的质量占总锡量的29.5%,需要进一步分离。

表1 废退锡水的组成Table 1 Composition of tin stripped waste liquid

1.2 离子形态与分离特性

根据锡的氧化还原特性和锡酸的水解规律,可以设计锡的分离方案。溶液中四价锡离子[Sn(H2O)6]4+会水解生成正锡酸Sn(H2O)2(OH)4,正锡酸属于两性物质,既可溶于酸又可溶于碱;在适宜条件下,正锡酸脱水可转化为无定型的α型偏锡酸(5α-SnO2·H2O),并进一步转化为具有晶体结构的β型偏锡酸[β-(SnO2·H2O)5]。α型偏锡酸不溶于水,但可溶解于酸或碱,而β型偏锡酸既不溶于水,也不溶于酸或碱[4]。因此,将锡转化为β型偏锡酸,就可实现废退锡水中的锡分离。

为了弄清退锡过程锡的转化条件,将Sn、Fe、Cu、HNO3-H2O 体系可能出现的10 个氧化还原反应列入表2,并利用各物种的生成吉布斯自由能ΔfG,计算反应的吉布斯自由能变化ΔG(见表2),用以判断反应的可能性。由表2 可知,电路板退锡过程,硝酸可将金属锡氧化成二价离子[Sn(H2O)6]2+(反应1),但二价锡[Sn(H2O)6]2+不能自发转化为四价锡[Sn(H2O)6]4+(反应2),硝酸也不能将二价锡氧化为四价(反应3),因此二价锡转化为四价需要更强的氧化剂耦合反应过程,以促进四价锡生成。在退锡过程,线路板的铜也会被硝酸氧化为一价铜Cu+(反应4)和二价铜Cu2+(反应5),而Cu2+具有将二价锡氧化为四价锡(反应6)的能力,但由于反应6的吉布斯自由能变化很小,致使锡从二价转四价的反应不彻底。另外退锡水中,铜抑制剂的加入会影响铜的溶解和Cu2+的浓度。

表2 退锡水金属离子的氧化还原反应Table 2 Oxidation-reduction reaction of metal ions in tin stripped waste liquid

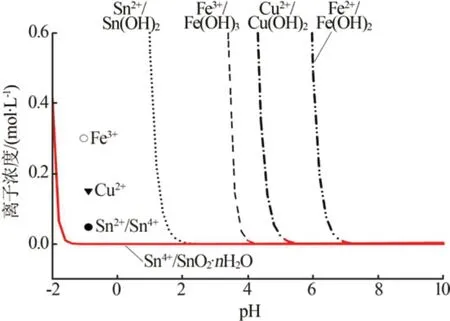

铁离子是有效的氧化助剂。在硝酸环境中Fe2+可被硝酸氧化为Fe3+(反应7),根据反应7吉布斯自由能的变化,计算反应平衡常数ln(Ksp)=ΔG/RT得到c(Fe2+)与c(Fe3+),c(Fe3+)/[c(Fe3+)+c(Fe2+)]随硝酸浓度(pH)的变化趋势如图1所示。由图1可见,Fe3+主要存在于pH<1的区域,pH>1时Fe3+的浓度很小,但是Fe3+将Sn2+氧化为Sn4+(反应8)的吉布斯自由能变化非常大,导致极少的Fe3+存在就可以将Sn2+彻底氧化为Sn4+。另外,由图1 中c(Sn4+)/[c(Sn2+)+c(Sn4+)]随硝酸浓度(pH)的变化趋势可知,在pH<5的范围,c(Fe3+)/[c(Fe3+)+c(Fe2+)]大于2.1×10-10,c(Sn4+)/[c(Sn2+)+c(Sn4+)]大于0.96,即少量Fe3+也确保了锡离子主要形态为Sn4+。

图1 Fe3+、Sn4+在硝酸溶液中的分布Fig.1 Distribution of Fe3+and Sn4+in nitric acid solution

1.3 沉淀分离规律

废退锡水中的金属组分可通过加碱形成氢氧化物沉淀实现分离。加碱过程的沉淀反应汇总在表3 中。根据反应的吉布斯自由能变化ΔG[15]计算沉淀反应离子浓度随pH 的变化,得到沉淀反应的pH曲线,见图2。沉淀反应完全(即沉淀的离子残留浓度c<0.01 mol/L)的pH区间也列入表3。由图2和表3 可知,随着pH 增加,金属离子沉淀的先后顺序依次为Sn(OH)2、Fe(OH)3、Cu(OH)2、Fe(OH)2。由图2可知,β型偏锡酸沉淀的区间是pH>-1.60,对于pH 范围为-0.7~-0.4 的本研究废退锡水样品,锡应以β型偏锡酸的形式完全沉淀。但是把样品清液中锡、铁、铜的浓度标注在图2上可知,样品的pH未达到铁、铜离子的沉淀值,却远超过锡的沉淀pH,但实测表明锡并未沉淀完全。

每种离子都有明确的沉淀区间,见图2。但对于废退锡水加碱的操作过程,有效控制单一反应的pH区间存在难度。本研究实测沉淀反应区间,如表3 所示,锡、铁的沉淀终点pH 的计算值与实测值大体一致,由于pH大于1时铁离子以二价为主(见图1),所以表3的区间表明,锡易于通过调整pH而充分沉淀分离;但对于铜和铁的实测终点有交错区间,也就是氢氧化铜和氢氧化亚铁存在混合沉淀的问题。

表3 退锡水金属离子的沉淀反应Table 3 Precipitation reaction of metal ions in tin stripped waste liquid

图2 沉淀反应的pH曲线Fig.2 pH curves of precipitation reaction

1.4 偏锡酸析出率及硝酸或水蒸出率

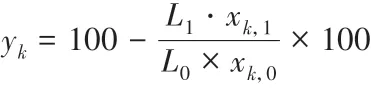

采用常压或减压蒸馏,分离回收硝酸的同时,获得偏锡酸沉淀,偏锡酸析出率及硝酸或水蒸出率y(%)计算如下:

式中:k指代偏锡酸、硝酸、水3个组分;L0、L1分别为退锡水的原料液和蒸馏完成液质量,g。xk,0、xk,1为原料液和蒸馏完成液中组分k的质量分数。

2 偏锡酸的强化分离

2.1 加氧法强化

根据上述分离原理,β型偏锡酸是锡分离回收的最好选择,但1.3节的结果表明,偏锡酸尚未沉淀完全。需要进一步促进β型偏锡酸的生成,为此选择O2、H2O2和浓硝酸3 种氧化剂分别进行处理。其中O2和H2O2与二价锡的反应按表2中反应9和10判断,是可自发进行的。

实验1:分别为废退锡水浆液和清液通O2(空气)3 h,观察发现通气过程没有任何变化。

实验2:在废退锡水清液中加入H2O2并搅拌,观察发现溶液有气泡产生,但没有沉淀生成。

因此,通氧曝气和加入过氧化氢均不能促进溶解锡的进一步析出。

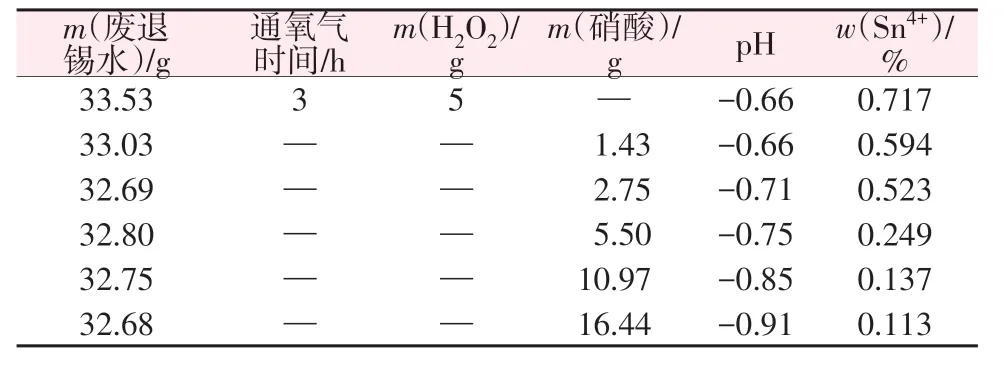

实验3:在废退锡水中加入浓硝酸并搅拌,发现硝酸的加入使溶液迅速产生白色不溶物。5次不同加酸量的实验结果见表4。由表4看出,随着硝酸加入量增加,液相锡质量分数从0.717%降到0.113%,表明增加硝酸浓度可促进β型偏锡酸的形成和析出。

表4 H2O2和浓硝酸对废退锡水做深度处理实验结果Table 4 H2O2 and concentrated nitric acid for advanced treatment of tin stripped waste liquid

2.2 蒸馏法强化

按照实验3的结论,增大硝酸浓度可促进β型偏锡酸的形成和析出,但废退锡水加入浓硝酸来分离偏锡酸显然不利于工业的实施。本研究采用了蒸馏强化的办法,稀硝酸蒸馏的轻组分是水,蒸馏过程可提升底液硝酸的浓度,进而促进β型偏锡酸的深度分离。

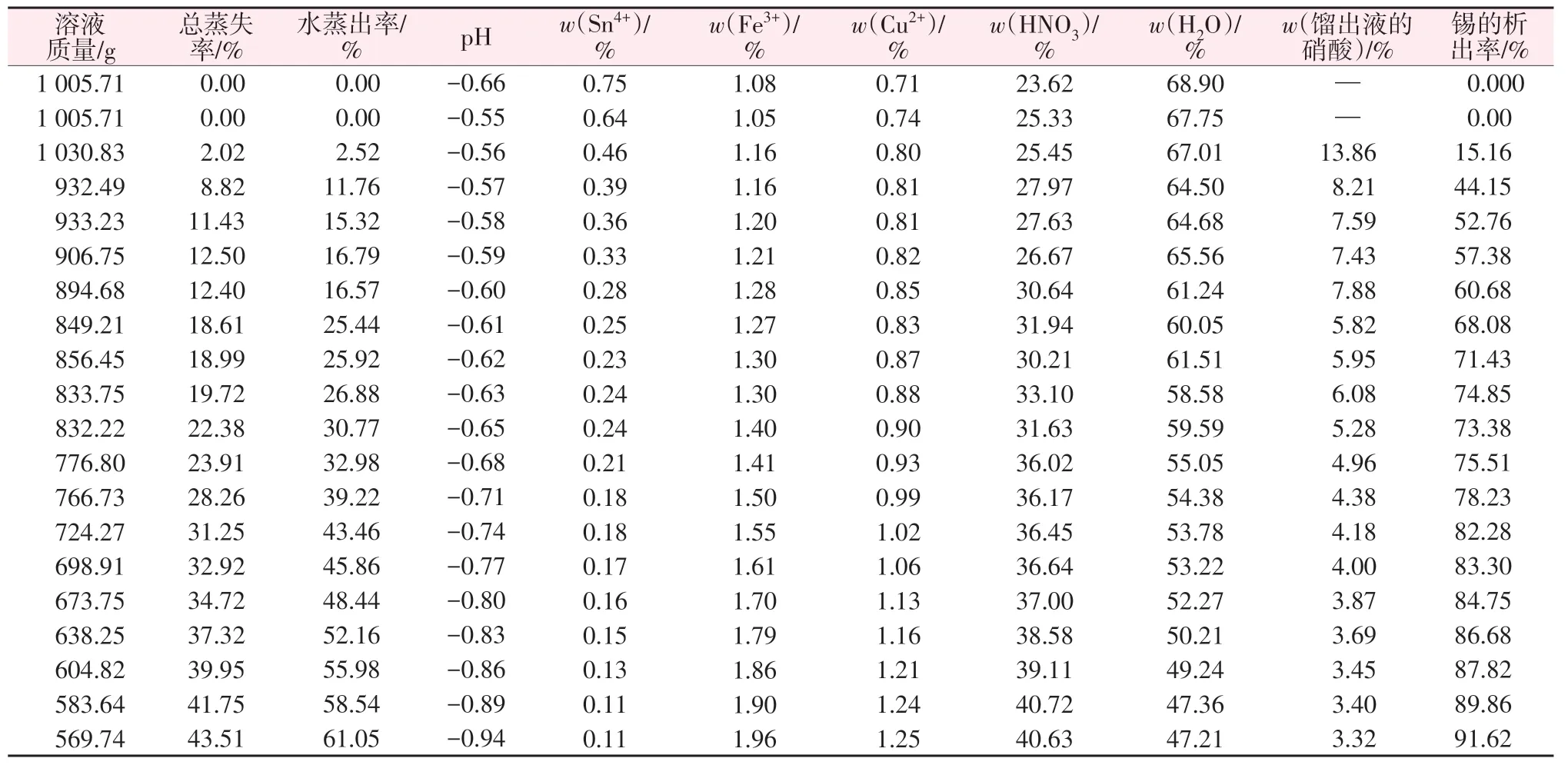

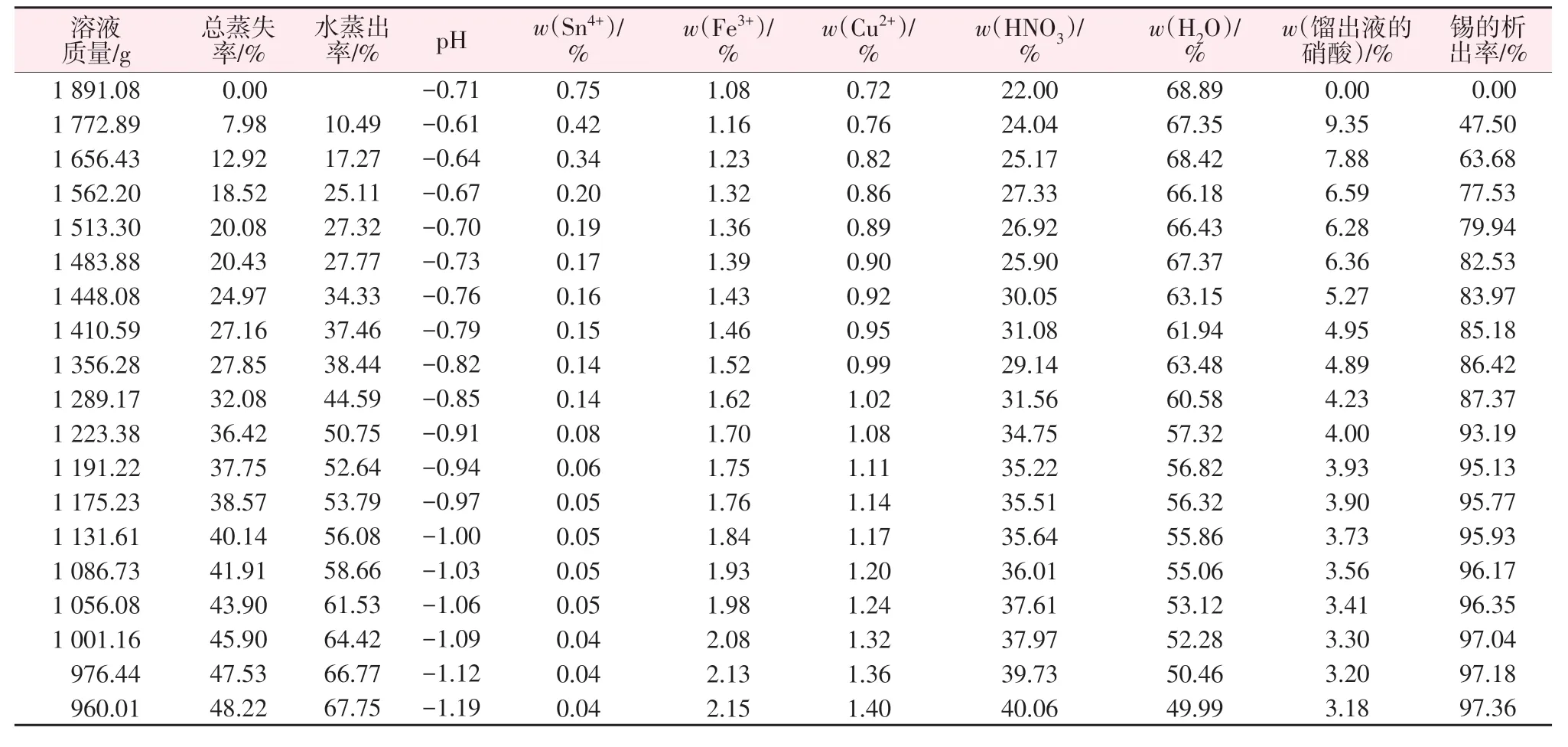

实验4:两组沸腾蒸馏浓缩。实验4-1原料为废退锡水清液(见表5),实验4-2原料为废退锡水浆液(见表6)。蒸馏装置为2 L的三夹套玻璃釜,导热油温度为120 ℃,蒸汽经冷凝器、水吸收装置;定压真空泵控制压力使釜内液体沸点为(80±2.0)℃,两个蒸馏过程的总蒸失率分别为43.51%(表5)和48.22%(表6)。蒸馏过程取20 个浆料样,固液分离后测定固液相的Sn4+、Fe3+、Cu2+和HNO3含量,测定蒸馏液的硝酸质量分数,核算水的蒸出率和锡的析出率,结果见表5 和表6(水的蒸出率=蒸出水质量/初始水质量×100%)。

表5 废退锡水清液减压蒸馏过程数据Table 5 Process data of reduced pressure evaporation of waste tin stripped waste liquid

2.2.1 偏锡酸的析出规律

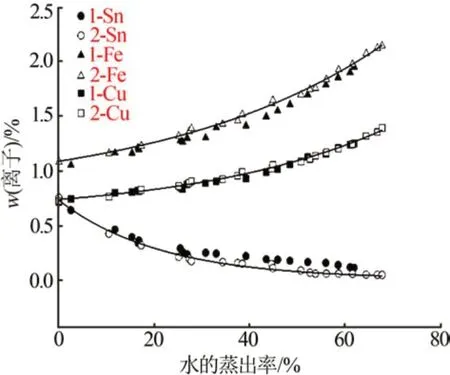

蒸馏过程液相离子浓度随蒸馏进程的变化见表5~6 和图3。由图3 可见,随着水蒸出率增大,液相铁和铜的含量以近似相同的比例逐渐提高,说明蒸馏过程中没有铁盐和铜盐的析出;锡的含量随水蒸出率的增大显著下降;水的蒸出率达到50.75%时,硝酸质量分数(见表6)从22.00%提高到34.75%,锡质量分数已经降到0.08%;继续蒸馏,水的蒸出率提高到67.75%时,硝酸质量分数上升到40.06%,锡质量分数降到了0.04%。蒸馏确有强化偏锡酸析出的能力。

图3 等压蒸馏过程中废退锡水液相离子浓度的变化Fig.3 Change of ion concentration in the liquid phase of the waste tin stripping water during the isobaric evaporation process

表6 废退锡水浆液减压蒸馏过程数据Table 6 Process data of reduced pressure evaporation of tin stripped waste slurry

图4是两组实验中锡的析出率(沉淀率)随蒸馏进程的变化趋势,对含有偏锡酸固相的浆料进行蒸馏,锡的析出率明显要高,因此浆料直接蒸馏效果更好。由图4可知,水蒸出率为39%左右时,浆料蒸馏过程中偏锡酸的析出率为86.42%,清液蒸馏过程中偏锡酸的析出率为78.23%。

图4 等压蒸馏过程中废退锡水锡的析出程度随蒸馏进程的变化Fig.4 Change of the precipitation degree of the spent tin stripping water with the evaporation progress under isobaric evaporation process

蒸馏底液为白色浆状物,但与废退锡水原浆明显的不同是:蒸馏处理的固相沉淀速度明显提高,固液分离无需高速离心沉降。自然沉降法固液分离得到湿固相的质量分数组成为:w(Sn4+)=17.82%,w(Fe3+)=1.06%,w(Cu2+)=0.34%。以w(Sn)+w(Fe)+w(Cu)=100%做三角图(见图5),废退锡水的浆料、清液和固相点为图5 中的B0、B1、S0。蒸馏后液相到达B20点,固相为S1点。由图5 的固液连线来看,湿固相主要由锡化合物和夹带母液组成,经核算偏锡酸质量分数为45.4%,母液夹带质量分数为54.3%。经过洗涤、压滤、干燥可得偏锡酸产品。

图5 废退锡水乳浊液、湿固相和清液的金属三离子组成图Fig.5 Composition diagram of metal triions in waste tin stripping water emulsion,wet solid phase and clear liquid

2.2.2 退锡水再生

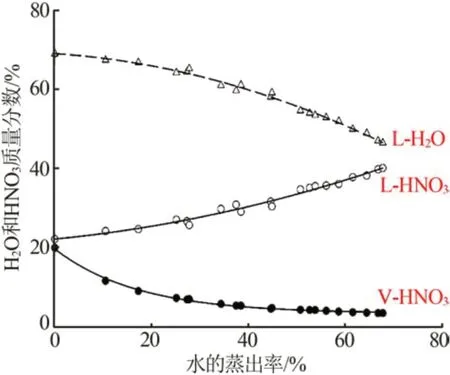

废退锡水蒸馏过程,硝酸和水在气、液相的浓度随蒸发进程的变化见表5~6 和图6。以表6 实验数据为例,由图6可见,液相水的质量分数从68.9%逐渐减小到46.4%,硝酸质量分数从22.0%提高到40.4%,蒸馏的全程水的蒸出率为65.8%,而硝酸的蒸出率为7.6%,馏出液的硝酸质量分数仅为3.3%。蒸馏底液中硝酸的物质的量分数从0.08升高到0.2,尚未达到硝酸和水共沸点的物质的量分数(0.38)。

图6 等压蒸馏废退锡水中硝酸和水在汽、液相的浓度变化Fig.6 Concentration changes of nitric acid and water in the vapor and liquid phases of isobaric evaporating waste tin-removing water

由此可见,无需蒸发到硝酸与水共沸,偏锡酸已经析出充分。经固液分离得到的澄清液保留了退锡水的有效成分,可作为再生的退锡水使用。

3 结论

本研究对废退锡水的化学组成与分离特性进行了理论研究,提出并实验了蒸馏法强化偏锡酸回收和退锡水再生的方案,达到了锡回收和退锡水再生的目的。具体结论如下:1)硝酸型废退锡水中Fe3+的存在,使锡离子处于四价状态,并以β型偏锡酸形式形成固相沉淀,但锡离子的析出并不充分。2)浓硝酸可促进β型偏锡酸充分析出,而氧气和过氧化氢不能起到这个作用。3)废退锡水的真空蒸馏是硝酸的浓缩过程,远未达到硝酸与水的共沸点,蒸馏过程可强化β型偏锡酸析出,水的蒸出率达到67.75%,锡的质量分数降到了0.04%,废退锡水锡的析出率可达到97.36%;蒸馏法所获得的β型偏锡酸沉淀物具有更好的沉淀特性;蒸馏底液的硝酸质量分数提高到40.04%,且保留了退锡水的有效成分,可作为再生的退锡水使用。4)蒸馏底液的硝酸质量分数从22%提升到30%,锡的质量分数降到了0.16%,蒸馏底液保留了退锡水的有效成分,可作为再生的退锡水使用。