铅锌冶炼废水零排放项目改造经验探讨

谷妲琳

(长沙华时捷环保科技发展股份有限公司,湖南 长沙 410006)

铅锌有色金属广泛应用于机械、军事、冶金、医药等领域,为国民经济发展提供了重要资源。自改革开放以来,我国经济迅速发展,而铅锌冶炼行业也取得了长足发展,但同时也带来了一定的环境污染问题。主要是因为在铅锌冶炼过程中,产生的冶炼废水成分复杂,盐分高、酸度大,且废水中会含有铅、锌、镉等重金属离子,导致处理难度大,一旦处理不当就会带来严重的水污染和区域环境问题[1-2]。

当前,在绿色环保的背景下,妥善处理铅锌冶炼废水是该行业高质量发展的重要保障,因此,冶炼废水零排放成为铅锌冶炼废水处理的重要方向。在实际处理过程中,铅锌冶炼废水零排放分为两步:一是先去除废水中的重金属;二是进行脱盐处理。而零排放的废水:一是废水经处理后,出水回用于生产给水;二是废水中的含盐污染物经蒸发器结晶后成为盐产品,而盐产品外售会给企业带来一定的经济效益,主要是通过这两个路径最终实现废水零排放[3]。

例如,某铅锌冶炼废水零排放项目建成后,实现了全厂生产废水的零排放,为企业带来了良好的社会效益和环境效益。但在运行多年后,由于冶炼生产工艺变化、盐分富集等原因,该系统出现了一系列问题,难以实现生产废水的零排放。但通过现场调研及分析,找到了问题,并开展了一系列针对性的改造措施,取得了良好成效。基于此,本文将该零排放项目改造中从出现问题到解决问题的过程进行了梳理,以期为类似项目的运营及改造提供经验和参考。

1 某铅锌冶炼厂零排放项目工艺介绍

某铅锌冶炼厂废水零排放处理站设计规模为3 000 m3/d,主要由酸性废水处理系统和含盐废水深度处理系统组成。其中,铅锌冶炼废水经酸性废水处理系统处理后,会进入到含盐废水深度处理系统,其出水达到《工业循环冷却水处理设计规范》(GB/T 50050-2017)中的6.1.3再生水水质要求后,回用于生产;而废水中的含盐污染物经处理后,产出的盐产品外售。目前,酸性废水处理系统运行状况良好,而深度处理系统运行则存在一些问题,本文主要围绕深度处理系统的改造展开分析。

该深度处理系统主要是处理含盐废水,采用“预处理(除重金属、降硬)+膜系统脱盐+MVR蒸发产盐”工艺路线,具体工艺流程如图1所示,即“废水调节池+反应沉淀池1#(投加石灰、Na2S)除重金属+反应沉淀池2#(投加Na2CO3)降硬+沉淀池+pH回调池+多介质过滤器+超滤+纳滤+反渗透+MVR蒸发”。其工艺流程是,废水在调节池均质后先进入反应沉淀池1#,然后在池中投加石灰、Na2S去除重金属;出水进入反应沉淀池2#,投加Na2CO3降硬,废水在池内经固液分离后,出水依次进入多介质过滤器去除水中的SS和胶体物质,最后进入超滤+纳滤+反渗透等进行膜工艺脱盐,膜工艺的淡水达到《工业循环冷却水处理设计规范》(GB/T 50050-2017)中的6.1.3再生水水质要求后,回用于生产给水;膜工艺的浓水进入MVR蒸发结晶后,产出的盐产品(Na2SO4和NaCl)外售。该深度处理系统建有5万方事故池,以储存事故时排水。

图1 某铅锌冶炼废水深度处理系统工艺框图

2 零排放系统深度处理系统在运行中存在的问题

该深度处理系统设计进水水质与实际进水水质详见表1。由表1可以看出,从水质上来看,目前该系统有两个问题:一是实际进水中的钙离子浓度远高于设计值,且钙离子浓度增加将导致后续膜系统无法正常运行;二是实际进水中的TDS远高于设计值,废水盐含量大幅度增长。

表1 深度处理系统设计进水水质与实际进水水质 单位:mg/L

该深度处理系统的具体问题如下:

(1)进水钙离子浓度为600 mg/L,远高于设计值100 mg/L,因此,在预处理段,在投加Na2CO3降硬后,经测定,反应池沉淀池2#出水中钙离子含量仍有400 mg/L,而反渗透系统的进水钙离子浓度一般要求小于50 mg/L才能正常运行,所以,进水钙浓度太高,长期运行会产生膜结垢现象,导致反渗透无法正常运行。

(2)由于实际进水中的TDS远高于设计值,导致整个深度处理系统废水中的盐含量大幅度增长,而当废水中的盐浓度提高后,反渗透系统的淡水产水量会下降,浓水水量增加;若浓水水量已超过后续MVR蒸发器的处理负荷,即反渗透的浓水水量为180 m3/d,MVR满负荷运行时处理量为110 m3/d,这时MVR就无法蒸发全部浓水,所以,多余的高盐浓水只能返回至事故池,又会使得事故池盐分升高;而事故池的高盐废水无法长期储存,只能返回进入调节池,最终导致整个系统的含盐量不断升高。

上述(1)(2)循环最终导致零排放系统水、盐失去平衡,且系统无法正常运转,亟待改造。

3 深度处理系统改造方案及设计

对于项目改造,业主的诉求是在现有条件下,对既有构筑物、设备不大改的前提下进行。考虑到目前系统最大的两个问题是降硬除钙效果差和系统盐分富集。因此,可行的方案是提高降硬除钙效果、扩大膜浓缩系统和MVR蒸发器的产能,最终逐步脱除废水中的盐分,解决盐分富集问题,从而实现系统中的水平衡及盐平衡。综合上述分析,深度处理系统改造是围绕除钙降硬、反渗透、MVR蒸发结晶等工序的优化进行的。

3.1 除钙降硬

(1)深度处理系统除钙效果不理想的原因可能有两个:一是进水水质相比于设计工况发生了很大的变化,而项目在运营时,除钙工艺控制参数控制不到位,导致除钙效果不理想,从而为后续的膜系统运行留下了隐患;二是废水在碱性条件下除钙后,需用硫酸回调pH值,若废水中的碳酸钙沉淀在反应沉淀池2#中没有完全沉将,后续加酸时,会溶解部分碳酸钙,导致废水中钙离子浓度增大。

(2)基于上述两个原因,要提高除钙效果,首先要重新确定除钙的最佳反应条件,即重新确定除钙工艺参数;其次是要验证反应沉淀池2#的沉降时间是否能满足碳酸钙沉淀完全沉降的要求。为此,开展了碳酸钠投加量、pH值、沉将时间单因素现场小试试验,试验时取反应沉淀池2#进水口水样,其水质情况详见表2。

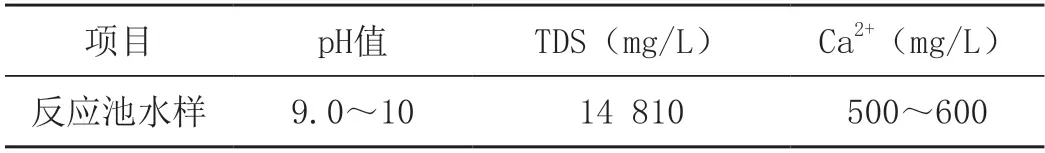

表2 反应沉淀池2#进水口水质

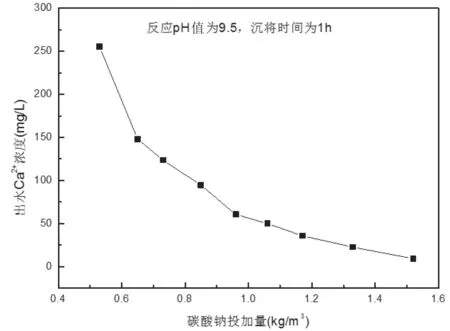

①碳酸钠投加量对除钙的影响试验,在反应沉淀池2#进水口取9个水样进行试验,9个水样反应的pH值为9.5,沉降时间为1 h。试验结果如图2所示,当反应的pH值一定时,碳酸钠投加量越大出水钙浓度越低,当出水钙离子浓度低于50 mg/L可满足后续膜系统处理要求。试验结论:结合除钙效果与药剂成本两个因素,碳酸钠最佳投加量为1.06~1.17 kg/m3(废水)。

图2 碳酸钠投加量对除钙的影响

②反应pH值对脱钙的影响试验,在反应沉淀池2#进水口取7个水样进行试验,7个水样的碳酸钠投加量为1.11 kg/m3(废水),沉降时间为1 h。试验结果如图3所示,当反应pH值<9时,出水的Ca2+高于40 mg/L;当反应pH值介于9.5~10时,出水的Ca2+为22.33~18.45 mg/L;当反应的pH值>10时,出水的Ca2+低于20 mg/L。试验结论:结合除钙效果与药剂成本两个因素,除钙的最佳反应pH值为9.5~10。

图3 反应pH值对除钙的影响

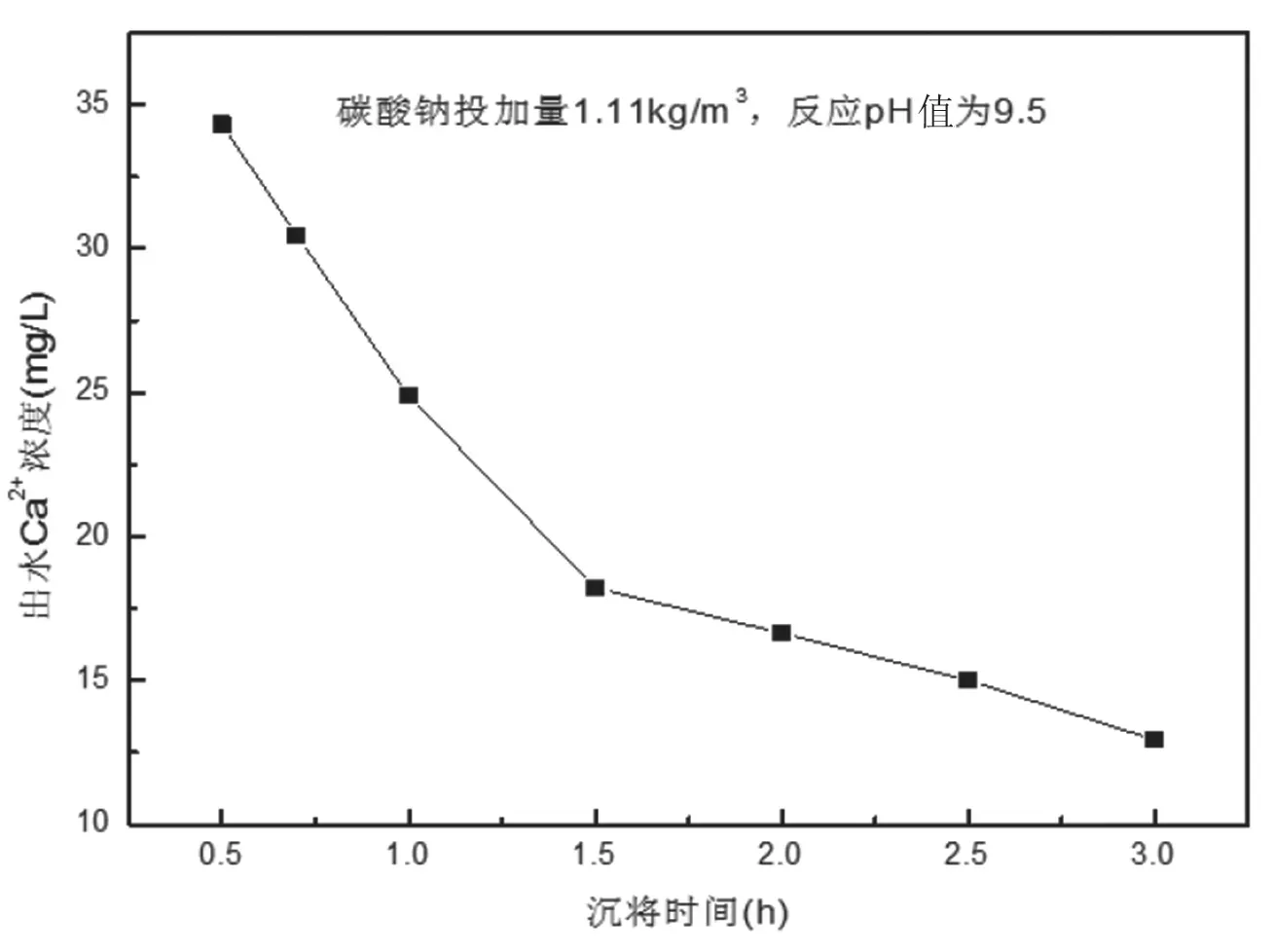

③反应沉淀池2#的沉将时间对脱钙的影响试验,在反应沉淀池2#进水口取7个水样进行试验,7个水样的碳酸钠投加量为1.11 kg/m3(废水),反应pH值为9.5。结果如图4所示,当沉降时间为0.5~1.0 h时,出水Ca2+介于34.32~24.89 mg/L;当沉降时间为1.0~2.0 h时,出水Ca2+介于24.89~16.66 mg/L。试验结论:除钙时,只要确保碳酸钠在最佳投药量和最佳反应pH值条件下,反应沉淀池2#现有沉将时间1 h是可以满足除钙要求的。

图4 沉将时间对除钙效果的影响

(3)在现场试验的基础上,确定了除钙降硬的最佳工艺运行参数,即碳酸钠最佳投加量为1.06~1.17 kg/m3(废水),最佳反应pH值为9.5~10,反应沉淀池2#的沉将时间为1 h。改造措施:要对系统进水钙离子和反应沉淀池2#出水钙离子浓度进行实时监测,并严格控制除钙工艺的运行参数,优化加药设备,确保在最佳反应条件除钙。改造后,反应沉淀池2#出水Ca2+浓度稳定维持在20~50 mg/L,可确保后续膜系统正常运行。

3.2 反渗透系统改造

(1)反渗透系统是用于处理前端纳滤浓水,纳滤浓水量为27.5 m3/h。因此,为了配套前端纳滤系统处理能力,同时考虑提高后期水质波动MVR系统处理能力,反渗透设计处理能力为30 m3/h可满足工程要求,设计进水水质详见表3。

表3 纳滤浓水水质(单位:mg/L)

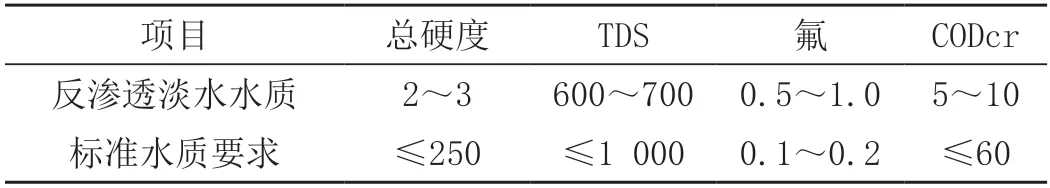

(2)当改造反渗透系统时,系统的一级RO原水箱、产水箱、二级RO浓水箱利用原来的以降低投入,其余部件均更换。改造后采用两级高压反渗透串联,其中,一级高压反渗透系统采用高脱盐海淡膜,膜管数量36支,膜平均通量为15.08 L/(h·m2),一级高压反渗透进水量为30 m3/h,产水量为12 m3/h,水的回收率为40%,设计压力为6.0 MPa;二级高压反渗透系统采用高脱盐抗污染膜,膜管数量24支,膜平均通量为9.7 L/(h·m2)二级高压反渗透进水量为 18 m3/h,产水量为5.94 m3/h,水的回收率为33%,设计压力为8.0 MPa。

(3)改造完成后,系统投入运行,出水水质稳定,二级高压反渗透系统的淡水水质与《工业循环冷却水处理设计规范》(GB/T 50050-2017)中的6.1.3再生水水质要求,对比详见表4,二级高压反渗透系统产水水质优于标准要求,满足生产用水要求。

表4 二级高压反渗透系统的淡水水质

3.3 MVR系统改造

(1)MVR蒸发系统主要是处理反渗透浓水,目前MVR蒸发系统废水处理能力为110 m3/d,但反渗透浓水量为180 m3/d,因此,需新增一套处理规模为70 m3/d的高盐废水MVR-蒸发结晶系统,才能满足工程要求。

(2)反渗透浓水量为7.5 m3/h,含盐量为85~100 g/L,Ca浓度低于30 mg/L,浓水中氯化钠占总盐约为38%,硫酸钠占总盐约为62%。因此,需新增MVR-蒸发结晶系统,由前处理、蒸发主系统、后处理和公用系统四个大功能区组成,其中,前处理包含缓冲系统、进料及预热系统、消泡加药系统;蒸发主系统采用“硫酸钠结晶+冷冻结晶+氯化钠结晶”的盐硝分离工艺;后处理包括母液循环系统、循环出料系统等;公用系统包括鲜蒸汽系统、循环水系统、电力系统等。

(3)蒸发主系统采用选用多效蒸发器,设计流量为7.5 m3/h,进料浓度为9%,生蒸汽温度大于120 ℃,蒸汽压力为0.4~0.6 MPa;MVR经盐硝分离后产出盐为Na2SO4和NaCl。其中,Na2SO4产量为3.7 t/d,Na2SO4质量分数约96.53%,因此,Na2SO4结晶盐满足《工业无水硫酸钠》(GB/T 6009-2014)中Ⅲ类一等品要求;NaCl产量为2.2 t/d,NaCl质量分数约为94.53%,NaCl结晶盐满足《工业盐》(GB/T 5462—2003)中日晒工业盐一级要求,而结晶盐外售给化工企业,带来了一定的经济效益。

4 技术经济分析

本次改造工程的建设投资额为806.73万元,其中,工程费用为599.63万元,工程建设其他费用为120.70万元,预备费为86.4万元。改造后深度处理系统运行成本为:废水脱盐零排放系统运行费用合计17.2 元/m3,吨水收益2.97 元/m3,扣减收益后,运行费用为14.23 元/m3。在改造项目实施后,解决了原系统盐分富集问题,确保了生产废水全部处理回用,实现了铅锌冶炼废水零排放,带了良好的环境效益和社会效益。

5 结论

(1)工程实施后,预处理段除钙工艺通过严格控制工艺运行参数,使得反应沉淀池2#出水Ca2+的浓度稳定维持在40~50 mg/L,可满足后续膜系统的运行要求。

(2)优化改造工程的实施既可以有效解决目前废水零排放系统处理能力不足的问题,又可以确保厂区生产废水全部处理回用,且废水中的盐分得到有效脱除,系统运行的稳定性得到较大提高。

(3)在项目工程实施后,所有的生产废水经零排放处理后全部回用,不会再有高盐水排入5万方事故水池,且5万方事故水池内的高盐废水可利用系统富余能力逐渐得到处理,最终恢复其事故应急库容。