基于运行电能表误差自监测技术研究

郑小平,韩潇俊,徐勇,曾宪友,赵言涛

(威胜集团有限公司,长沙 410205)

0 引 言

电能表广泛用于电网用户的电能计量、用电监测和电费结算。目前接入国家电网、南方电网的智能电能表有6亿多只。电能表是国家强制检定产品,产品要在监管部门的管控下通过型式鉴定批准,批量生产的每一只电能表都要在电能表厂家进行误差调校和检验合格后出厂,在电网公司处须再次全数检验,合格后方可挂网使用。在挂网运行中电能表会受到环境、人为、器件本身故障或老化等因素的影响而发生计量误差变化,及时准确发现计量误差异常非常重要。目前对于电能表运行故障监测、运行状态评估和误差影响因素分析的研究较多,文献[1]综述了电能表现场评估的技术和发展状况。文献[2]提出了电能表装入温度、湿度、浪涌次数传感器,实现寿命自监测,从而构建现场运行电能表寿命预警制度。文献[3-4]通过对气候环境、电网负荷的聚类分析,进行了多应力故障模拟仿真实验,建立高严寒、高干热、高海拔、高盐雾及高湿热的智能电能表现场运行环境,并通过试验运行梳理积累的电能表故障和误差数据,分析不同环境因素对电能表故障和误差的影响。文献[5-6]基于计量原理,分析了电能表误差产生的原因。文献[7-12]将台区的总表和用户表供电量数据作为研究内容,依据能量守恒规律,构建误差计算模型,通过优化算法,实现台区电能表运行误差监测和状态评估。文献[13-15]运用大数据分析用电量和计量误差之间的关系,并综合考虑电能表运行异常因素,结合地区影响因素,对智能电能表状态进行动态评估和故障预测。文献[16]依据电能表准确度试验数据,对电能表影响因素进行定量归类,并引入灰色理论、模糊数学对电能表性能指标进行综合评判。文献[17]以电能表出厂检定数据、首次检定数据、随机抽样复检数据、连续运行八年后的复检数据为基础,建立大数据分析模型和风险识别程序。连续跟踪的结果及风控措施可支持轮换周期的延长。文献[18]提出基于状态参量与计量性能退化的智能电表误差状态预测方法,建立温度、湿度、负荷、检定结果、时间累积影响的预测模型,借助BP神经网络算法,实现电能表误差预测。文献[19]通过在计量箱安装具备高性能边缘计算功能的智能采集管理终端,通过采集电表数据,并导入计量数据分析模型,将计算数据与电能表数据进行比对,完成计量误差在线分析。

文献[20]采用带自监测功能的计量芯片ADE9153,设计了一款电能表,并进行了试验研究,文中基于单相电能表采样电路原理,以及现场运行电能表的误差异常分析,对当前3款计量芯片误差自监测技术进行了试验和应用分析研究,并对干扰下自监测误差的异常进行了分析,探讨了具有自监测功能的电能计量芯片规模应用下提高自监测判断准确度的方法。

1 电能计量异常分析

1.1 电能计量异常原因

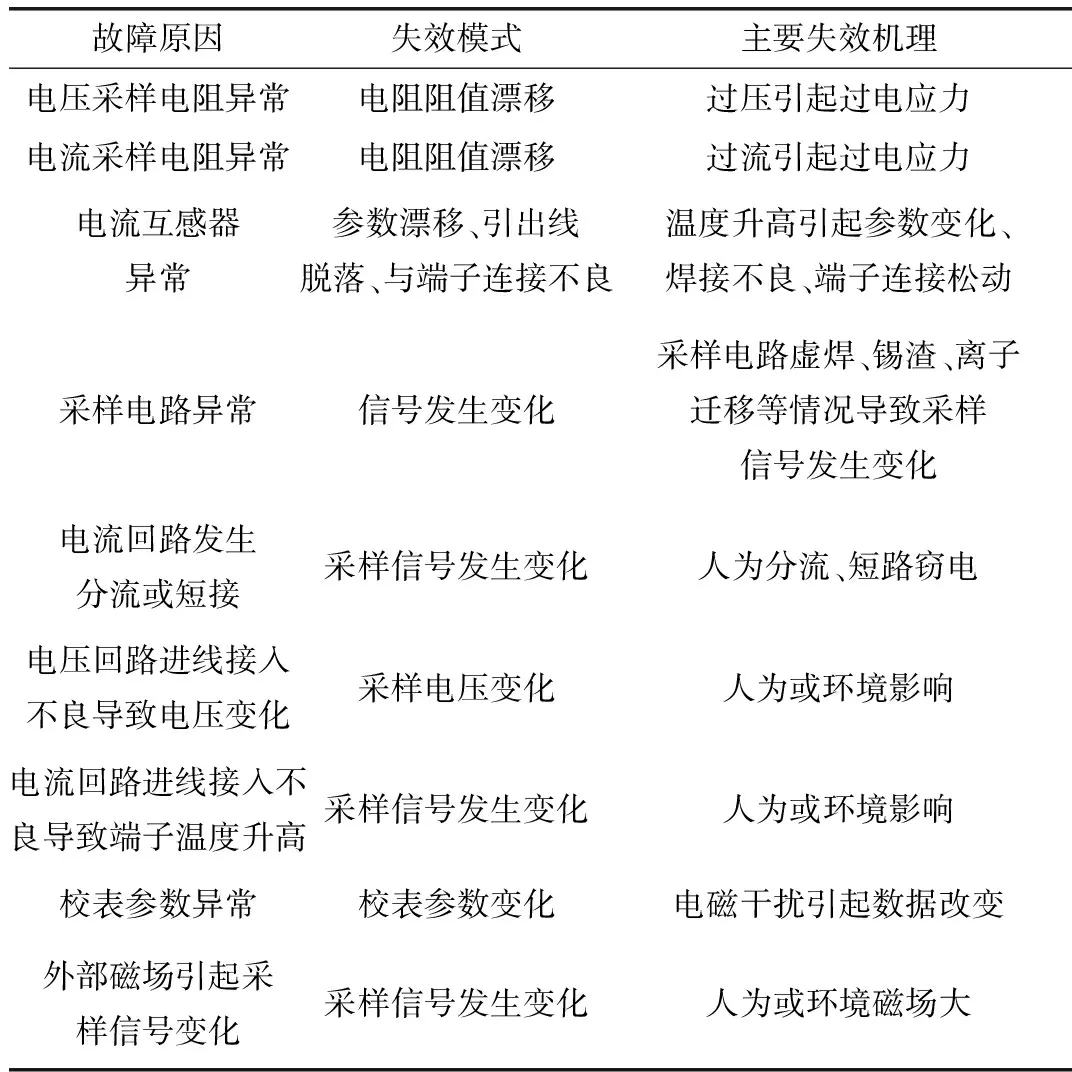

电能计量由采样电路、计量芯片组成(见图1)。负载电压、电流从电能表端子接入后,经过采样电路变换后给到计量芯片,计量芯片将信号通过ADC转换后的数字量进行数字信号处理,将电压和电流采样值相乘后累加得到有功电能量,电压采样信号移相90°与电流采样值相乘后累加得到无功电能量。

图1 电能计量原理框图

从上述计量原理框图可看出,电能计量误差与电压采样回路、电流采样回路、ADC分辨率、基准电压、计量算法、校准参数等有关。其中ADC转换、基准电压和计量算法在计量芯片内完成,芯片内部的基准电压、ADC转换器的稳定性非常高,而计量算法程序和校准参数在出厂后不再改变。在运行中引起计量异常的主要是芯片外部采样回路的变化。

1.2 现场运行电能表计量异常的统计

电能表在现场运行过程中,受到环境、人为、器件老化等因素的影响,计量误差可能发生变化,如果计量误差超出标准要求的允许范围就定义为计量误差异常。本文统计了发生计量误差异常的运行电能表,分析了故障原因和失效机理(见表1)。

表1 计量误差异常的类型和原因

从表1可以看出,采样回路异常(包括分压电阻、电流采样电阻/电流互感器、采样回路工艺)、电能表线路接入不良或短接是电能表电能误差异常的主要原因。校准参数异常和外部磁场影响在早期电能表上发生较多,目前通过设计改进得到了较好的解决。

2 电能误差自监测技术

近年来,有厂家推出带自监测功能的计量芯片,可以对电能表的电压采样回路、电流采样回路阻抗变化进行监测,并可对计量芯片自身ADC转换电路、基准电压变化等进行监测,实现在线误差异常自诊断的功能。

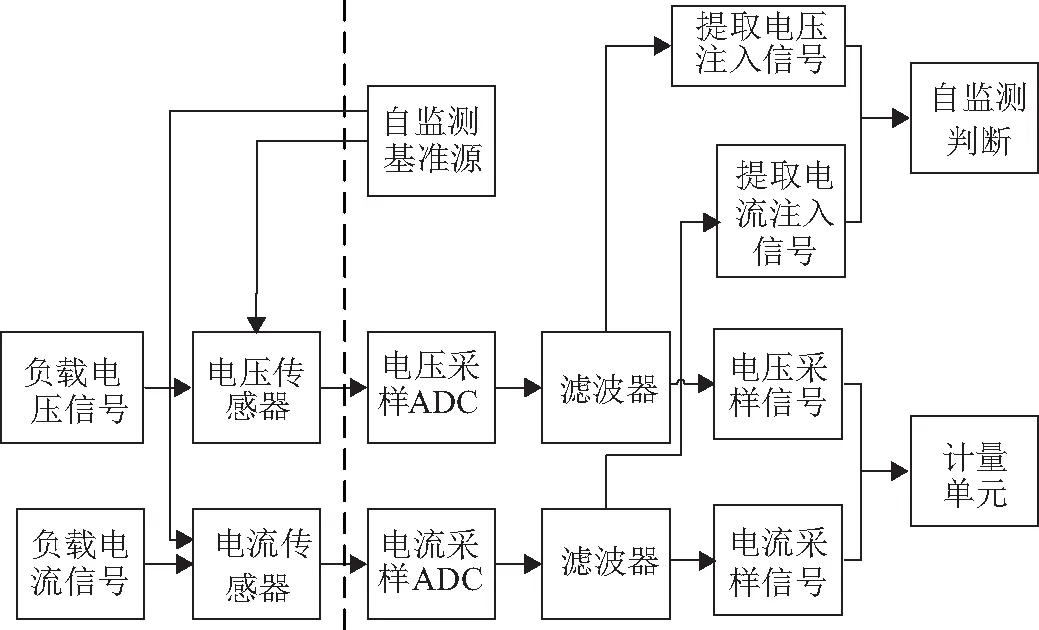

在计量芯片内部内置标准源,将用于自监测的激励信号发射至电表采样回路入口(电流采样回路为分流器或者互感器,电压采样回路为电阻分压串),激励信号与负载信号一起经过传感器和外围电路送到芯片内的ADC,负载信号用于计算正常的电量,激励信号经过专用算法提取出来计算后与标准源信号比较,计算出自监测误差。形成“发射-接收-自监”的闭环系统(见图2)。

图2 误差自监测原理框图

芯片的自监测基准源往电流采样电阻、电流互感器、正常分压电阻上注入自监测信号,自监测信号与正常负载电流、电压信号合并后,经过外部抗混叠电路进入计量芯片的ADC。注入的自监测信号幅值通常非常小,仅为额定电流或电压的1%,频率比电网基波频率高很多,为几百赫兹至几千赫兹的间谐波信号。

计量芯片提取自监测信号,如果提取到的自监测信号没有发生变化,则表明电流采样回路、电压采样回路(包括分流电阻/电流互感器或分压电阻、抗混叠网络)没有发生异常变化,如果提取到的自监测信号发生变化,则表明电流回路、电压回路存在异常。计量单元在获取到电压、电流回路自监测信号变化可计算出误差,最终将电压、电流回路自监测误差合成功率自监测误差输出。从原理上看,芯片的自监测功能可以实时监测采样回路的变化情况,来实现运行电能表的自监测。

自监测电能表需要对电流回路采样器件和电压采样回路进行改造,使芯片自监测注入信号能够输入到计量回路并被计量芯片检测到。其次,还需要通过软件程序配合,读取芯片自监测误差寄存器数据,来判断误差异常。

3 自监测电能表的功能测试

选取三种(ABC)带自监测功能的芯片制作的准确度为2级单相电能表。每种选择三台合格电能表进行测试,选取三台表中的最大自监测误差做为误差测试结果。测试方案制定的目标:一是测试自监测电能表基本误差,二是测试计量回路异常变化时自监测误差和电表误差,三是进行影响量测试,测试电表误差和自监测误差。

3.1 自监测电能表基本误差

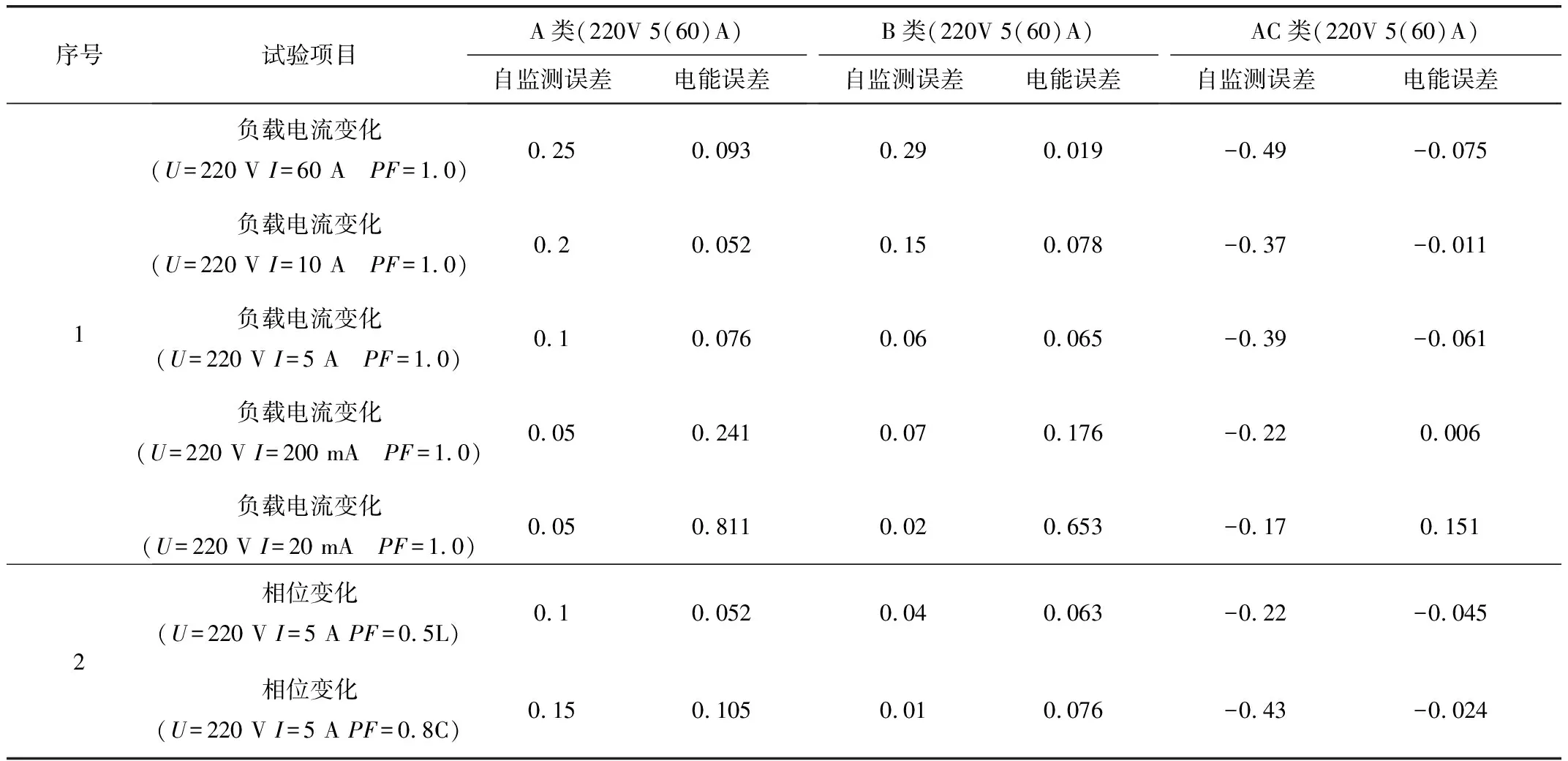

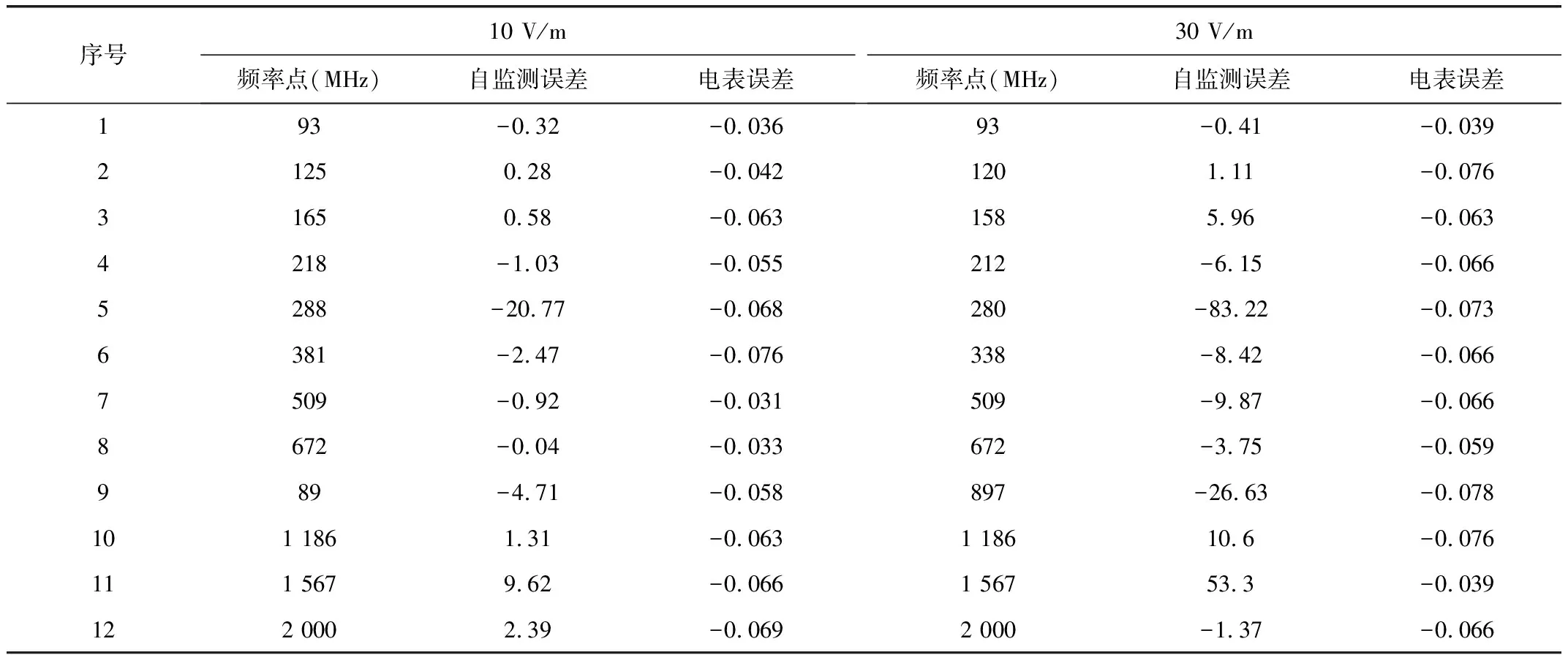

选取典型工作状况,测试电能表自监测误差和电表误差(见表2)。

从表2看出,在正常工作电流和功率因数情况下的三种电能表基本误差和自监测误差均正常。

3.2 计量回路变化下误差变化情况

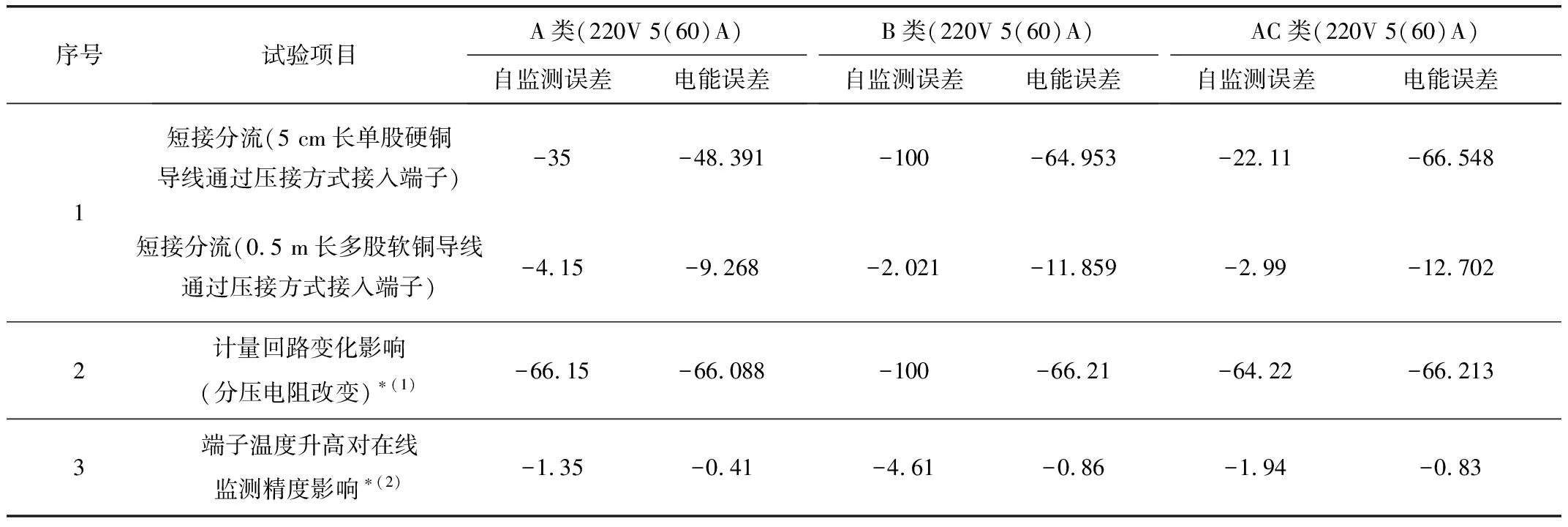

人为改变电能表的电压、电流采样回路,包括对接入回路进行短接分流、改变内部电压回路的分压电阻、模拟现场进线接入不良,测试电能表自监测误差和电能计量误差(见表3)。

根据上述测试结果:实验1是对电能表电流采样回流输入信号进行改变,实验2是对电能表电压采样回流输入信号进行改变,两个实验中采样回路阻抗发生了变化,三种电能表的电能误差和自监测误差均发生了改变;实验3为模拟线路接入电能表进线端子不良的情况,试验表明由于接入阻抗增加导致端子发热,三种电能表的自监测误差和电能误差均有所变化。

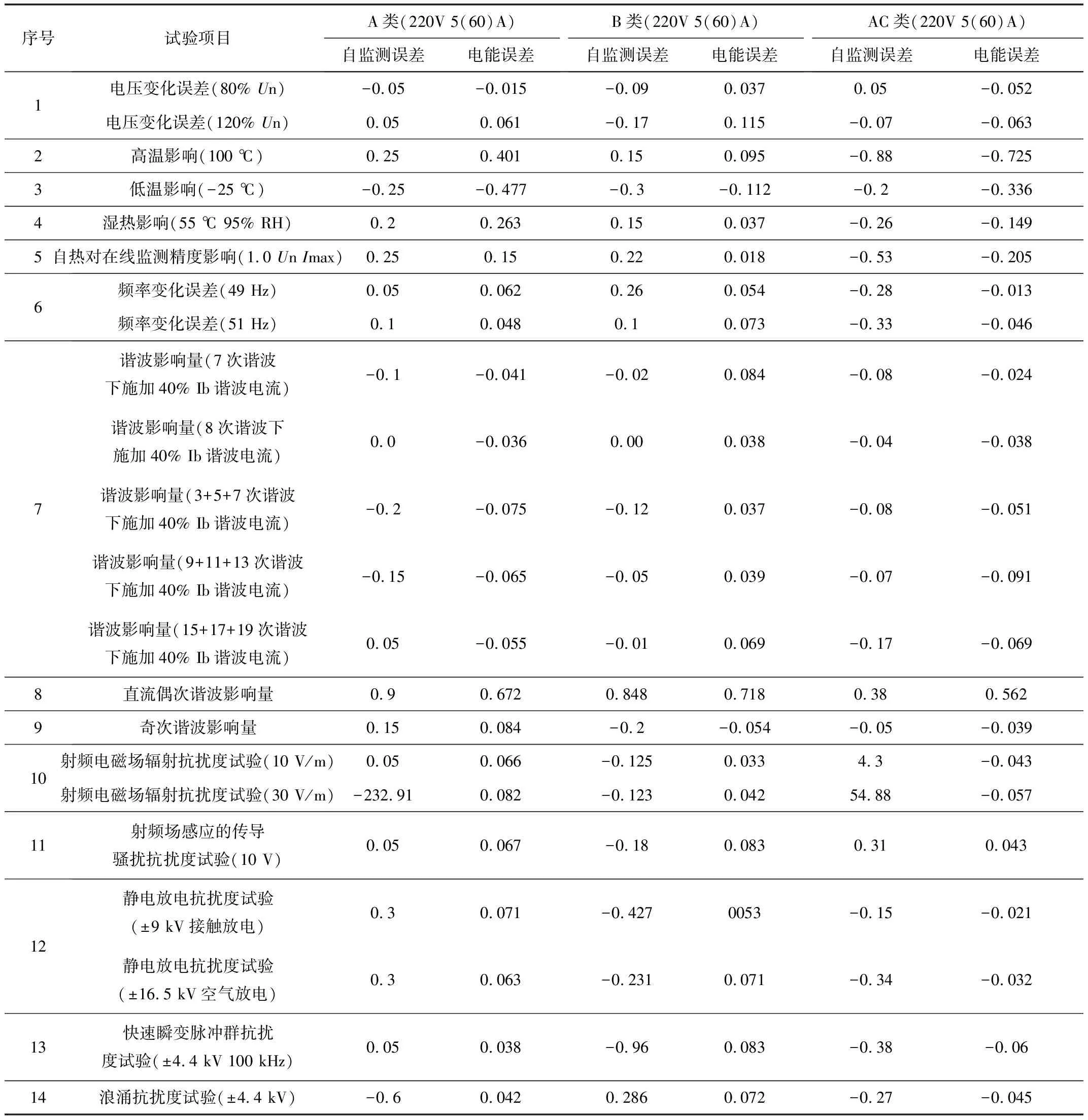

3.3 误差影响量试验

选取主要影响量因数,对电能表自监测功能和电能误差进行测试(见表4)。

表2 电能表基本误差(%)

表3 采样回路变化下误差(%)

测试结果表明,在大部分影响量情况下,三种电能表的自监测误差和电能误差正常。但是在射频电磁场辐射抗扰度测试中,电能表的自监测误差发生了异常。

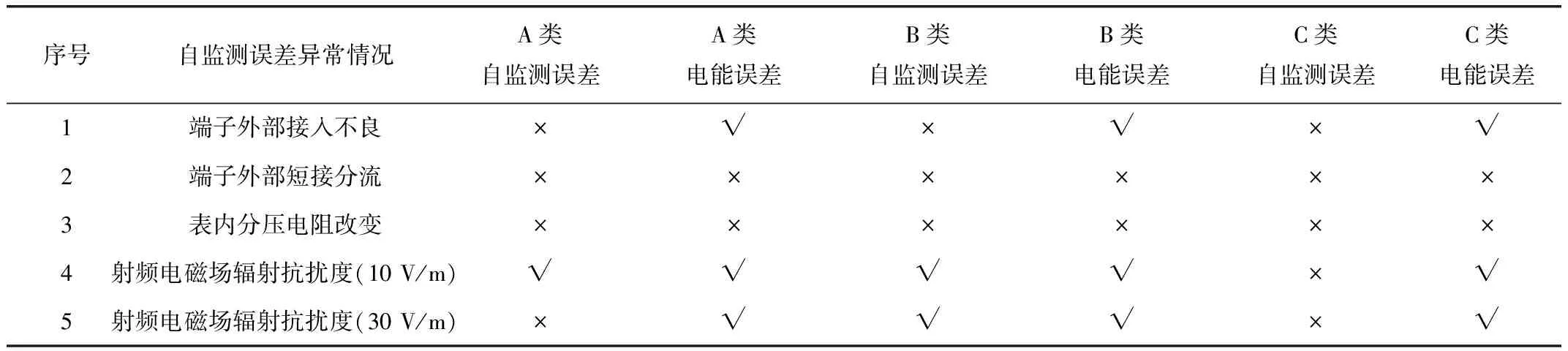

3.4 测试结果分析

综合上述各项测试数据,三种电能表自监测误差异常的情况(见表5)。

表5中序号1~序号3情况下,由于采样回路发生变化,电表误差变大,自监测误差也异常,自监测误差可以反映电能误差异常情况,其中在序号1情况下,电能误差没有超出2%的误差限,但是误差已经发生较大变化,最大已经超过0.8%。

在序号4和序号5的情况,电能误差和自监测误差存在不一致情况。

为了进一步确认实验数据的准确性,重新选取一台C类表,再次进行实验,并记录详细数据。

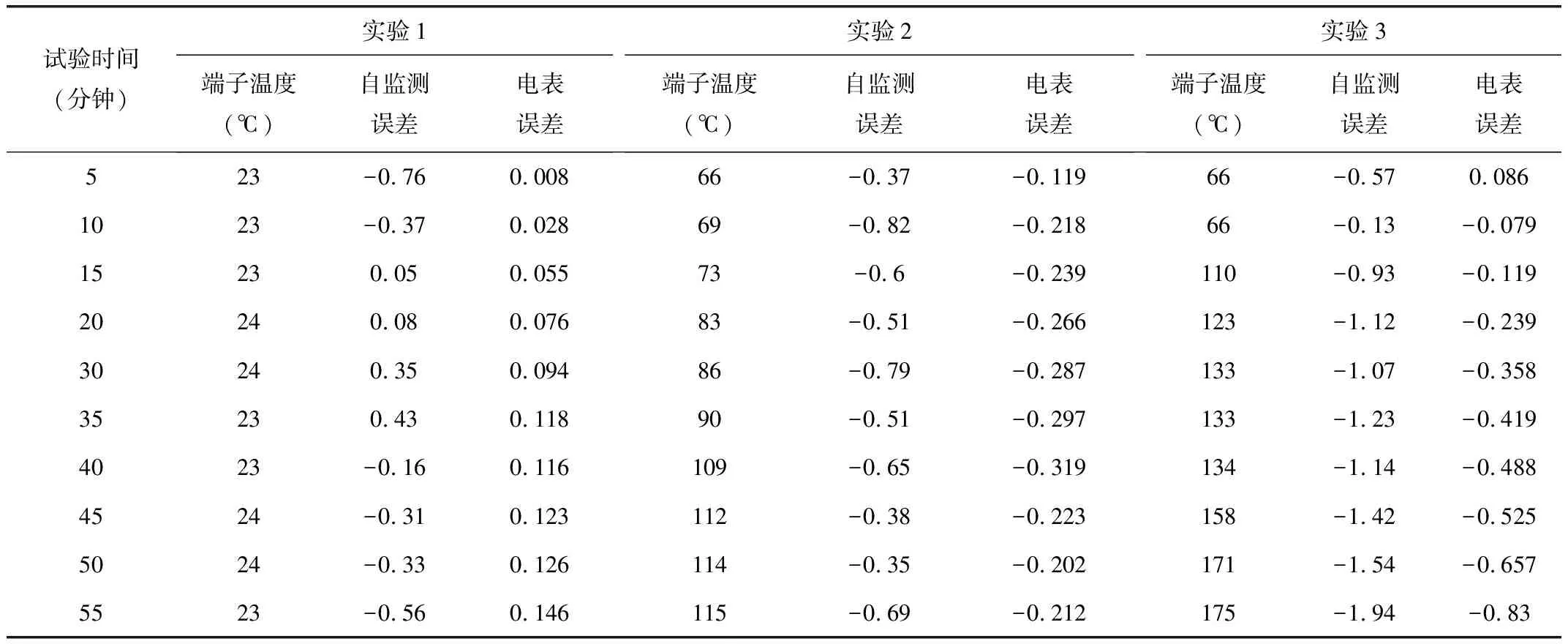

3.4.1 端子温升对自监测精度影响

首先进线虚接入电能表进线端子,测试端子温度、自监测误差和电表误差。随着运行时间加长,端子温度升高,每5 min记录一组数据。实验结果(见表6)。

上述数据表明:温度越高,自监测误差和电表误差负偏越大,自监测误差与电表误差有正相关性。电表在运行中,由于进线接入不良发生端子温度升高导致计量异常、端子烧毁甚至电表烧毁的情况较多,带自监测功能的电能表可以从自监测误差的异常判断出端子接入不良异常的情况。

3.4.2 射频电磁场辐射抗扰度测试

选取一台C类电能表重新进行射频电磁场辐射抗扰度两组测试,持续1 h,每5 min更新一组数据(见表7)。

表4 影响量误差(%)

表5 自监测误差异常项目汇总

表6 不同端子温度电表误差和自监测误差(%)

表7 射频电磁场辐射下误差

在10 V/m实验中,自监测误差会存在部分点受到干扰而发生突变,在30 V/m实验中,自监测误差变化非常大,显然自监测功能受到电磁干扰发生了异常。

芯片自监测发出的自监测标准方波信号非常小。C类方案中电流为17.75 mA、电压为2.2 V,频率为1 232 Hz,如果有干扰信号,尤其是同频点干扰,会造成自监测误差较大异常。如何处理干扰是成功应用的关键。这里提出可以采用提取自监测误差的相邻变差数据,滤掉变差大的数据,并且滑动提取一段时间的平均值做为自监测误差的结果,以提高通过自监测误差进行误差异常判断的准确性。

4 现场挂网自监测数据及分析

4.1 挂网数据统计

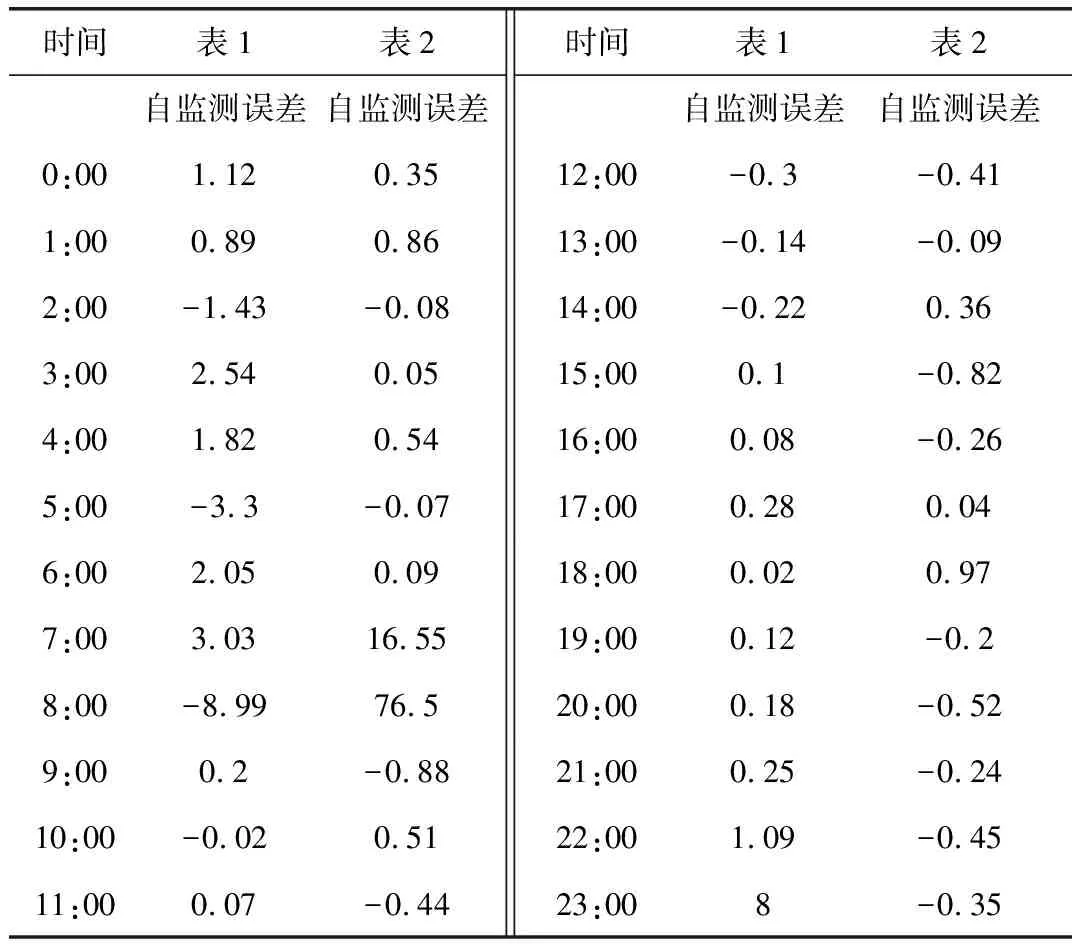

2020年9月,基于某自监测方案的单相电能表900台开始实际挂网。半年运行情况表明,表计总体运行正常,自监测误差基本正常。其中发生10台自监测误差异常情况,现选取其中两台表提取一天的自监测误差采集数据(见表8)。

表8 现场挂网电能表自监测误差

4.2 模拟实验试验

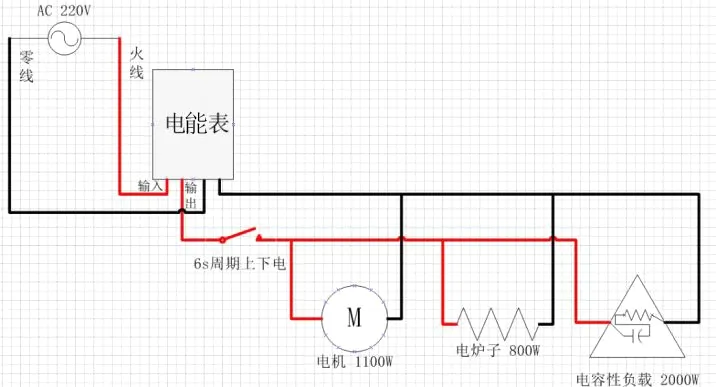

为了分析现场问题,根据现场用户用电情况,在实验室搭建了模拟环境(见图3),包括阻性负载:电炉子(800 W)、感性负载:电机(1 100 W)、 电容性负载 (2 000 W),线路中还接入了开关。

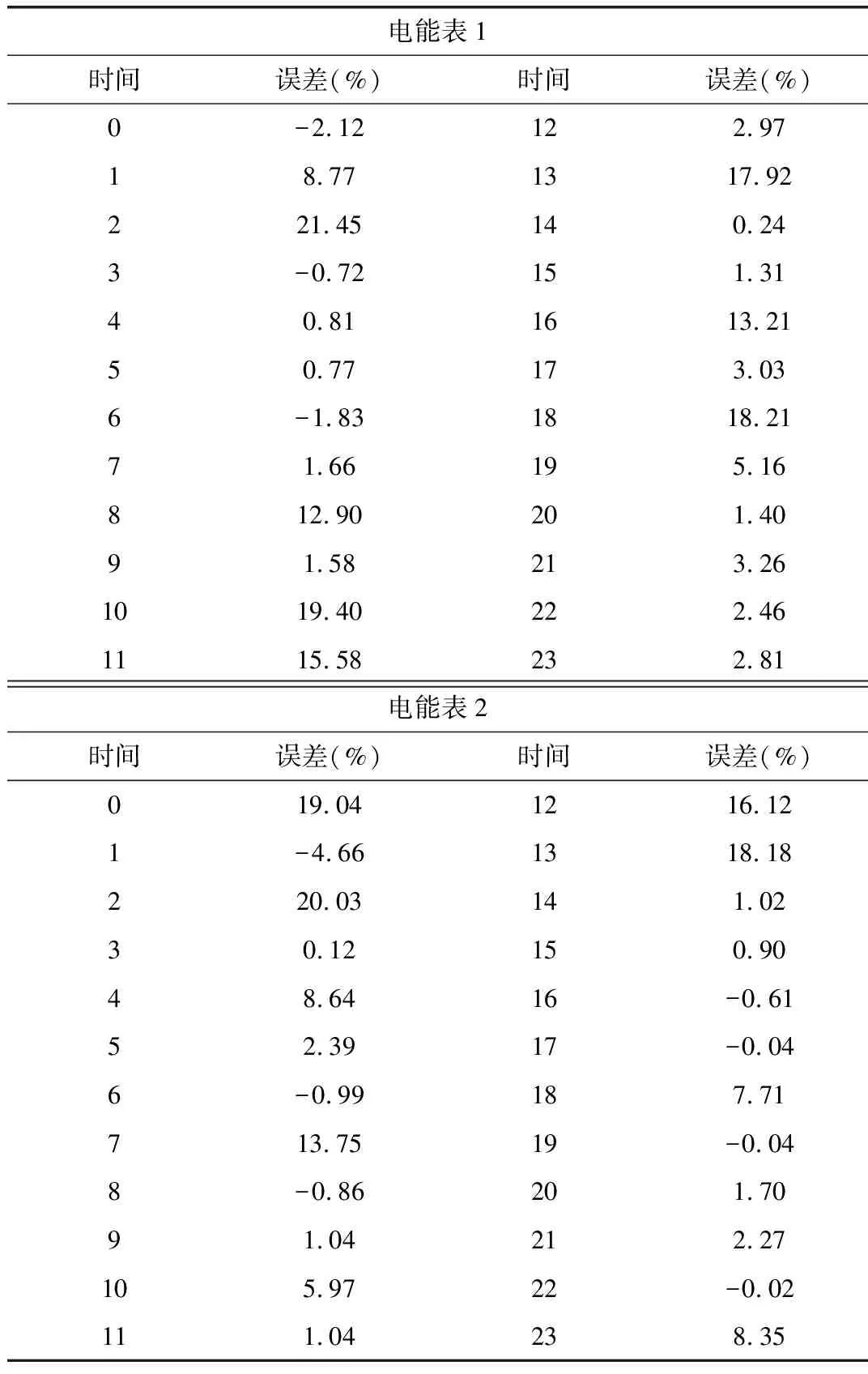

4.3 模拟实验结果及其分析

将两块具有自监测功能的电能表接入图3所示的实验环境运行24小时,表9为每1 h自监测误差记录数据。

图3 模拟接线示意图

从表9中看出,两块表自监测误差均存在比较大的跳动,跳动可达24.69%,与现场挂网有类似表现。

表9 实验环境下自监测误差

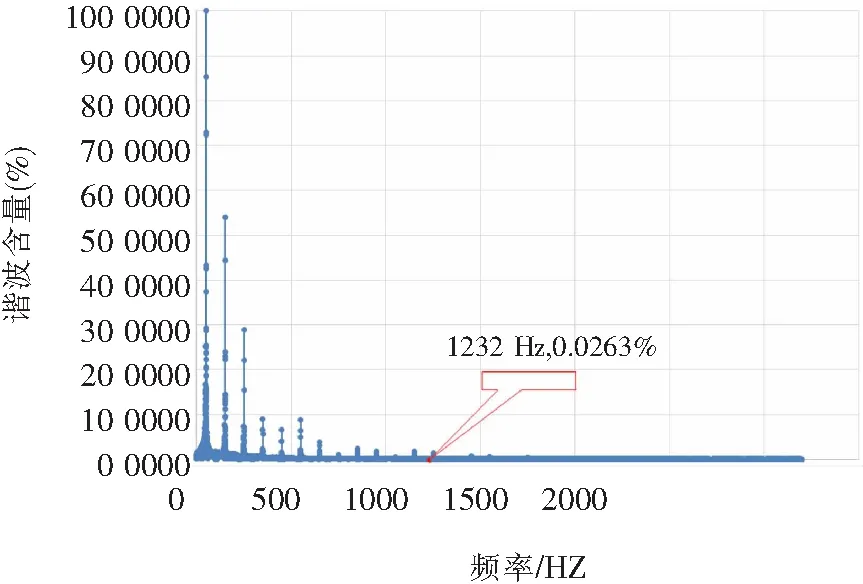

为了分析自监测误差跳动的原因,对实验电路负荷电流进行数据采样,并进行频谱分析(见图4)。

图4 实验电路电流信号频谱分析

由图4可知,动态负载实时波形频谱丰富,除 50 Hz 基波外,还有大量谐波和间谐波,在1 232 Hz 间谐波含有率达 0.026 3%,负载电流为18.22 A时,间谐波含量达 4.79 mA,理论上电流回路自监测误差为 27.36%。

4.4 解决方案初探

针对跳变的自监测误差,可进行分类、滤波,滑动平均处理,去除无效数据,增加数据可靠性判断。本文提出一种处理方法:

(1)将单次相邻自监测误差跳变超过5%以上的数据进行滤除;

(2)所有数据进行前后三数据滑动平均滤波处理;

(3)取24 h平均值作为一个统计周期。

最终处理后的数据(见表10)。

表10 处理后的自监测误差

经过数据处理后,24 h的平均自监测误差结果基本处于正常范围。

通过实验室模拟现场运行看出,电网负荷回路电流在注入信号频率点的变化引起了自监测误差的跳变。实验模拟环境较为严苛,开关频繁动作,现场际挂网下大多数情况负荷相对稳定。增加自监测误差的采样频率、采取更好的数据滤波算法应有更好的效果。

5 结束语

电能表在挂网运行中会受到环境、人为、器件本身故障或老化等因素的影响而发生计量误差变化,而变化超出允许范围就可以定义为误差异常。通过统计分析表明,电能表计量误差异常的主要原因是计量回路发生异常,包括采样回路器件参数改变、电路工艺参数发生变化、电能表端子人为短接、电能表进线接入不良引起发热等。及时准确发现误差异常非常重要。文中简述了采用带自监测功能的计量芯片实现单相电能表的方法,并对电能表进行了全面试验测试和分析,同时分析了现场运行的电能表的自监测误差异常情况并搭建模拟试验环境进行分析。得出结论:

(1)误差自监测功能对计量准确度没有影响;

(2)误差自监测功能的实现是通过对采样回路主动注入标准测试信号,并通过计算发收信号变化量给出自监测误差。自监测误差的变化可以反映电能表采样回路的变化;

(3)由于自监测测试信号很小,易受电磁干扰影响而偶发随机跳变;

(4)在实际现场运行中,负荷电流在注入频率点的变化会引起自监测误差的跳变;可通过数据滤波处理以提高判断准确性。

后续可通过规模使用自监测功能,结合电能表的电压、电流测量数据,加大自监测误差采样频次,结合大数据分析,改进和优化数据处理方法。同时,还可以改进和优化芯片自监测方案,提高电能表计量异常自诊断的准确性。