基于界面调控的摩擦系统减振降噪方法

王 权, 王安宇, 吴元科, 尹家宝, 项载毓, 莫继良

(1.西南交通大学 牵引动力国家重点实验室,成都 610031;2.西南交通大学 轨道交通运维技术与装备四川省重点实验室,成都 610031;3.四川航天职业技术学院 飞行器制造系,成都 610100)

摩擦引起的振动和噪声现象广泛存在于各种机械系统中,如齿轮传动系统[1]、轴承系统[2]、轮轨系统[3]、制动系统[4-5]等。摩擦振动会加速摩擦副表面材料的磨损及零部件的失效,严重影响机械系统的可靠性及服役寿命,造成高额的维修费用甚至带来巨大的经济损失[6-7]。同时,强烈的振动会使系统对外辐射高频率、高强度的噪声,严重影响周边人的身心健康[8-10]。因此,寻求抑制摩擦振动及降低噪声的方法具有重要意义。

目前,国内外众多学者从调控摩擦界面的角度出发,在抑制摩擦振动及噪声方面取得了大量的研究成果,大致可将这些基于摩擦界面调控减小振动及噪声的方法分为两种:一种是直接改变摩擦接触界面特征(直接调控),如对摩擦副表面进行织构化处理[11-13]、改变摩擦副材料[14-15]、优化摩擦界面几何参数[16-17]等;另一种是在摩擦副背面添加阻尼元件[18-19],从而影响界面摩擦学行为(间接调控)。但大多数成果都只研究了单一界面调控方法对摩擦振动及噪声的影响,而没有进一步探索几种界面调控方法组合后对摩擦振动及噪声的作用效果。因此,研究不同界面调控方法的组合(组合调控)对摩擦振动及噪声的影响,并揭示其作用机理具有重要的理论研究及工程指导意义。

本研究通过在不具有界面调控的摩擦副背面安装阻尼元件、摩擦副表面加工沟槽型织构以及摩擦副背面安装阻尼元件且摩擦副表面加工沟槽型织构的方式,分别得到了阻尼元件单独调控、沟槽型织构单独调控以及阻尼元件和沟槽型织构组合调控摩擦界面的摩擦系统。然后对以上三种具有不同界面调控方法的摩擦系统以及不具有界面调控的摩擦系统进行摩擦振动噪声试验,并采用有限元方法和摩擦界面压力测试做进一步分析。结合试验结果与理论分析对三种具有不同界面调控方法的摩擦系统影响摩擦振动噪声的机理进行了深入探讨,分析结果可为抑制摩擦振动和噪声提供新思路,并且对改善界面磨损特征,提高摩擦系统稳定性具有一定理论指导意义。

1 试验准备

1.1 试验装置

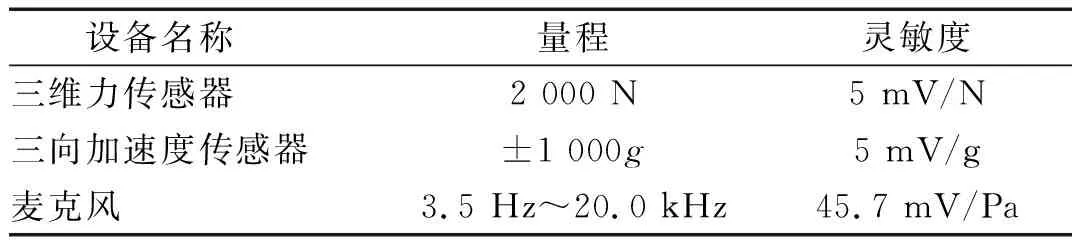

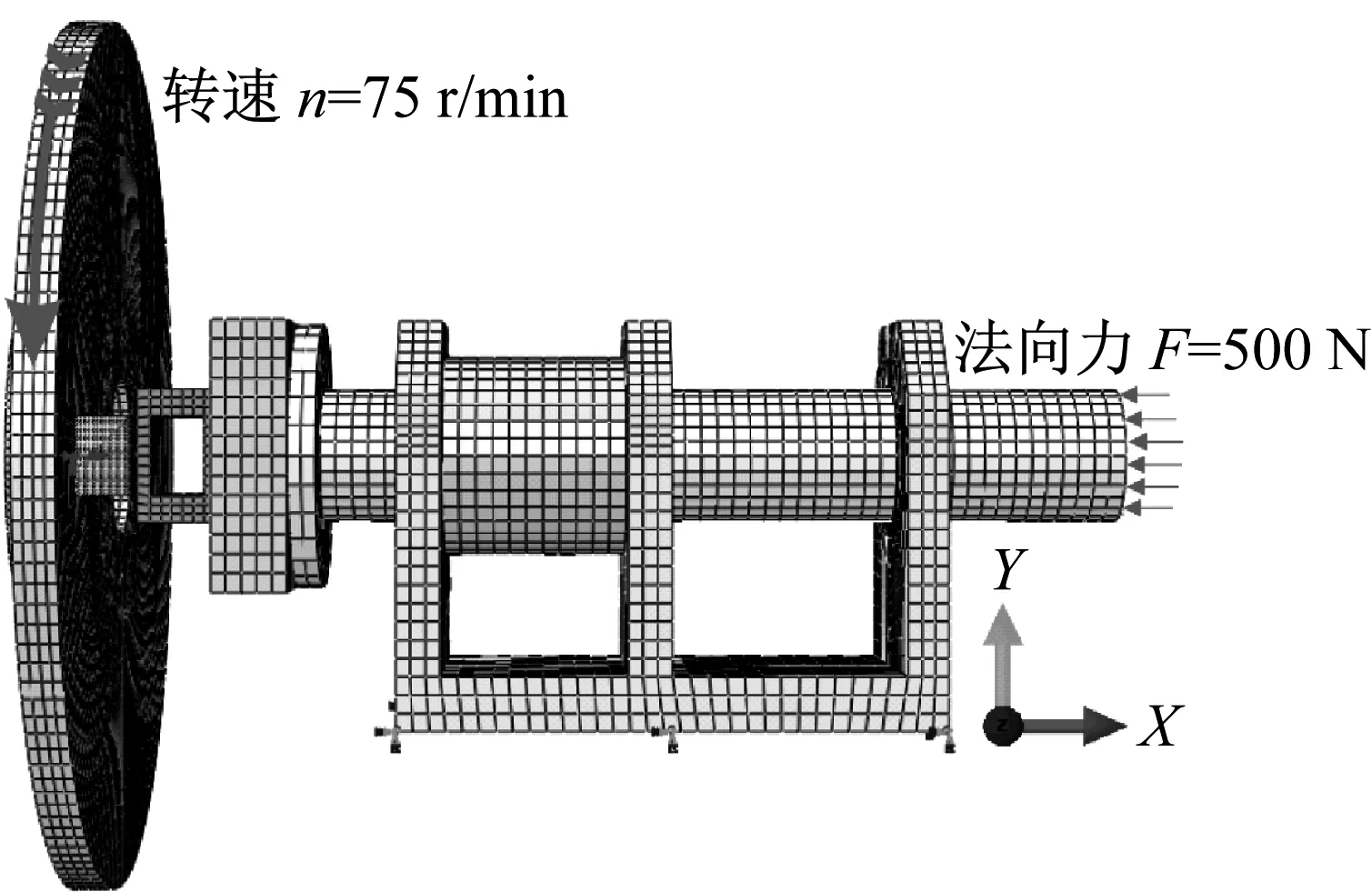

为研究摩擦界面不同调控方法对摩擦振动及噪声的影响,在自行搭建的摩擦振动噪声试验台上进行拖曳试验。图1为试验台结构示意图,该试验装置主要由控制系统、驱动系统、加载系统、摩擦系统、支撑系统、信号采集分析系统组成。控制系统通过控制伺服电机驱动摩擦盘旋转,并控制加载系统推动摩擦块与摩擦盘接触产生摩擦力。法向力、径向力、摩擦力信号由三维力传感器监测,振动加速度信号由安装在夹具上的三向加速度传感器监测,麦克风放置在离摩擦界面约100 mm处,用于捕获声压信号。设备参数信息如表1所示。所有动态信号均传输至振动噪声测量分析仪实现同步采集,并做进一步分析。

图1 试验台结构示意图

表1 设备参数

1.2 试验样品及试验条件

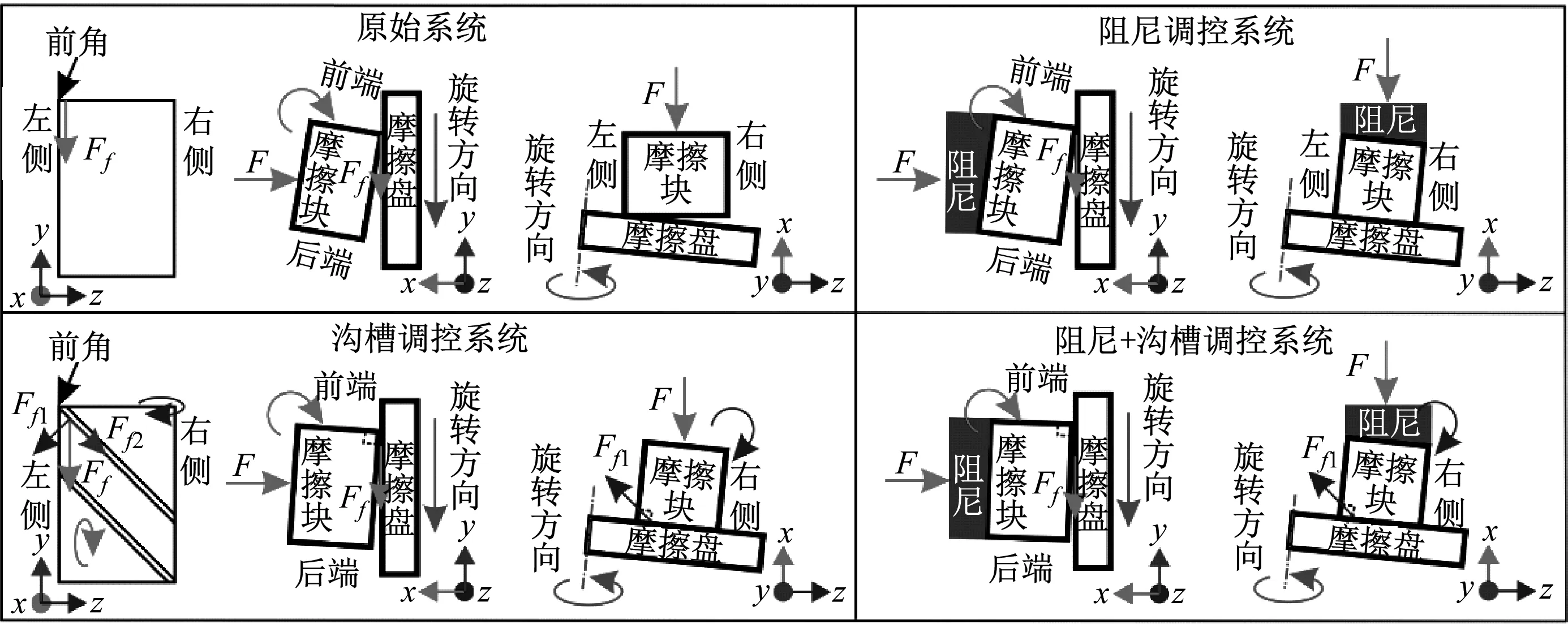

图2为试验样品尺寸及四种不同摩擦系统组成示意图。在本次试验中,摩擦块材料是高速列车制动片铜基粉末冶金,外形尺寸为30 mm×20 mm×20 mm,摩擦块表面的沟槽型织构采用数控加工,沟槽宽度为2 mm,沟槽深度为0.3 mm。阻尼元件选用丁苯橡胶,其外形尺寸为30 mm×20 mm×5 mm。摩擦盘的材料为Q345钢,外径360 mm,内径65 mm,盘的厚度为16 mm。

图2 试验样品尺寸及四种不同摩擦系统组成示意图

本次试验所需要的四种摩擦系统分别为:原始系统,由不具有界面调控行为的未加工沟槽型织构的摩擦块构成;阻尼调控系统,由未加工沟槽型织构的摩擦块及其背面对摩擦界面具有间接调控行为的阻尼元件组成;沟槽调控系统,由对摩擦界面具有直接调控行为的加工有沟槽型织构的摩擦块构成;阻尼+沟槽调控系统,由加工有沟槽型织构的摩擦块及其背面的阻尼元件组成。阻尼元件放置在摩擦块与夹具之间,摩擦块几何中心到摩擦盘转动中心的距离(摩擦半径)为120 mm。

为保证试验过程中摩擦界面贴合良好,在正式试验前摩擦块应充分跑合。正式试验时,摩擦盘转速为75 r/min,法向力为500 N,环境温度控制在20~25 ℃,相对湿度控制在(60±10)%。为保证测试结果的重复性和可靠性,对每组试验重复进行四次,每次测试时间为60 s。试验完成后,进行摩擦界面压力测试分析。

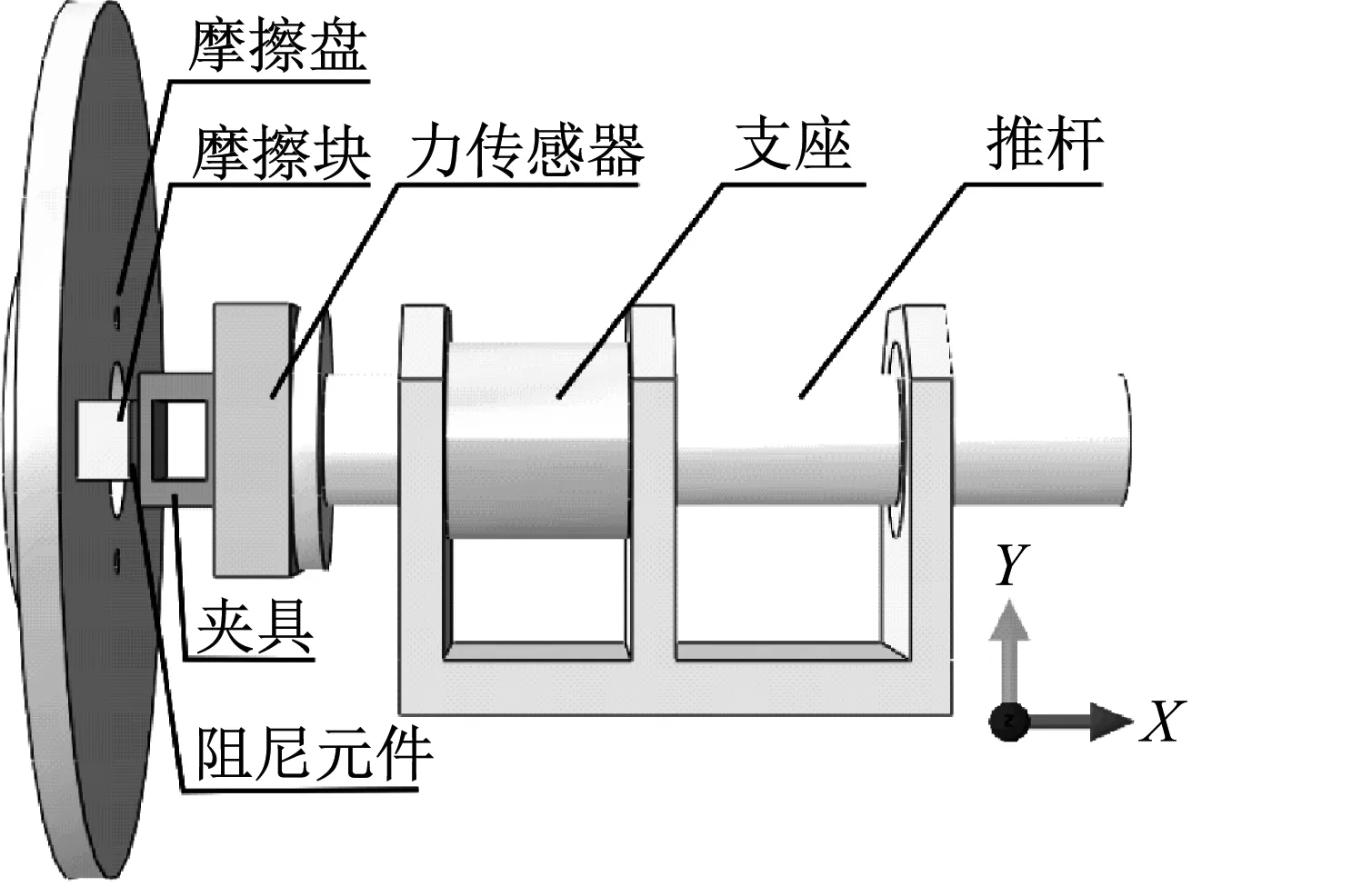

1.3 有限元模型

为进一步研究不同界面调控方法对界面摩擦学行为的影响机理,利用ABAQUS软件建立简化的试验台有限元模型,如图3(a)所示。该模型主要由摩擦盘、摩擦块、阻尼元件、夹具、力传感器、推杆、支座七个零部件组成。图3(b)为对有限元模型施加的边界条件,仅保留摩擦盘绕X轴的转动,限制其余五个方向的运动,旋转方向如图所示。法向载荷均匀分布在推杆末端,对支座施加完全约束,支座与推杆之间、摩擦盘与摩擦块之间采用面-面接触(surface to surface),并分别将推杆、摩擦盘设定为主面,对应的支座、摩擦块设定为从面。其余部件之间均采用Tie连接。由于阻尼元件为弹性材料,将其网格划分为八节点一阶线性杂交单元(C3D8H),其余零部件网格划分为八节点一阶线性缩减单元(C3D8R)。

为保证建立的有限元模型可以准确地反映出摩擦系统的真实特性,需要对有限元模型进行可靠性验证。通过调整有限元模型中各零部件材料参数,使有限元模态分析和锤击试验所得的试验台自然频率具有很好的一致性,即有限元模型中各零部件材料参数设定基本正确,建立的有限元模型基本可靠。其中,阻尼元件采用Mooney-Rivlin模型,材料参数通过单轴拉伸试验获得,结果为C10=1.86,C01=2.76,其余零部件的材料参数如表2所示。

表2 零部件材料参数

2 振动噪声试验结果分析及讨论

2.1 时域分析

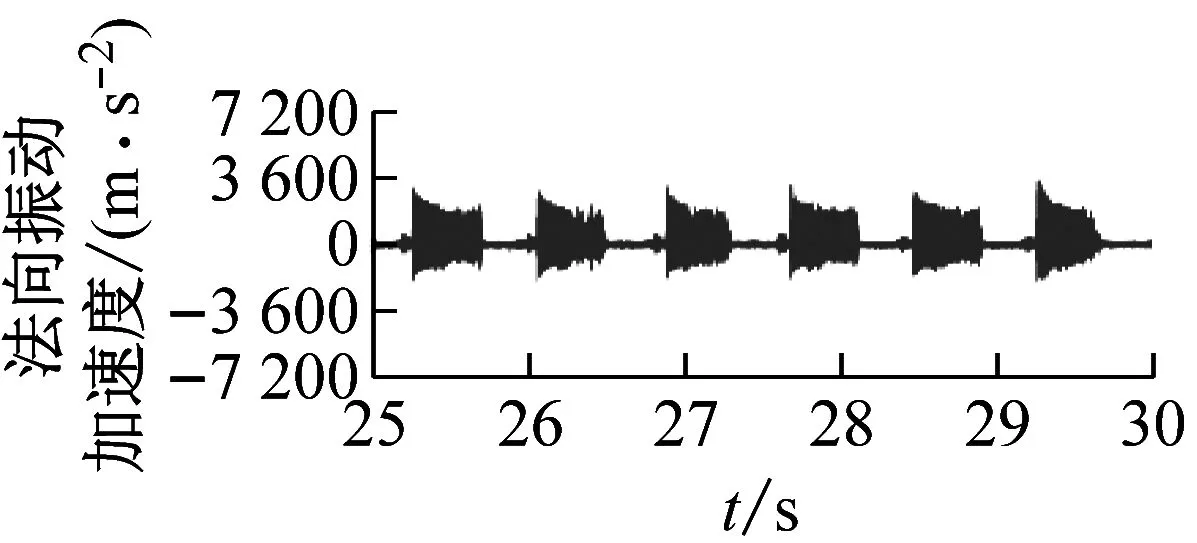

为研究摩擦系统不同界面调控方法对摩擦振动及噪声的影响,首先将试验采集得到的四种摩擦系统的声压信号以10 s为等效时间,进行A计权等效声压级分析,结果如图4所示。可以看出,原始系统噪声信号的等效声压级始终维持在较高水平,而三种调控系统噪声信号的等效声压级均低于原始系统,且阻尼+沟槽调控系统的等效声压级最低。分析结果表明,在摩擦副背面安装阻尼元件或在摩擦副表面加工沟槽型织构均可以有效减小摩擦噪声,并且将以上两种界面调控方法组合后可以进一步降低摩擦噪声强度。

(a) 有限元模型

(b) 载荷及边界条件

图4 等效声压级时域信号

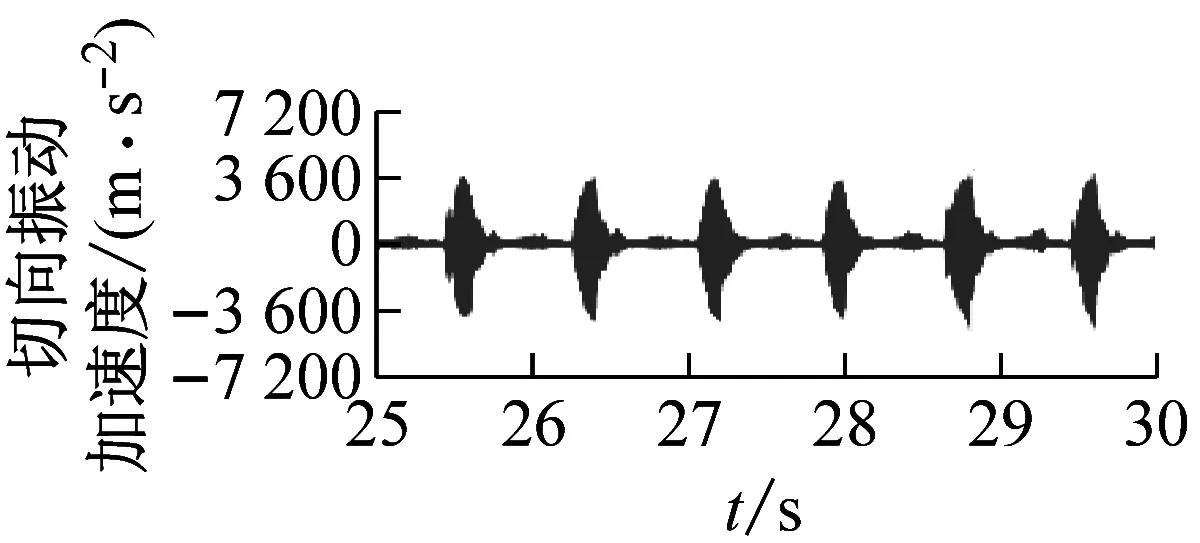

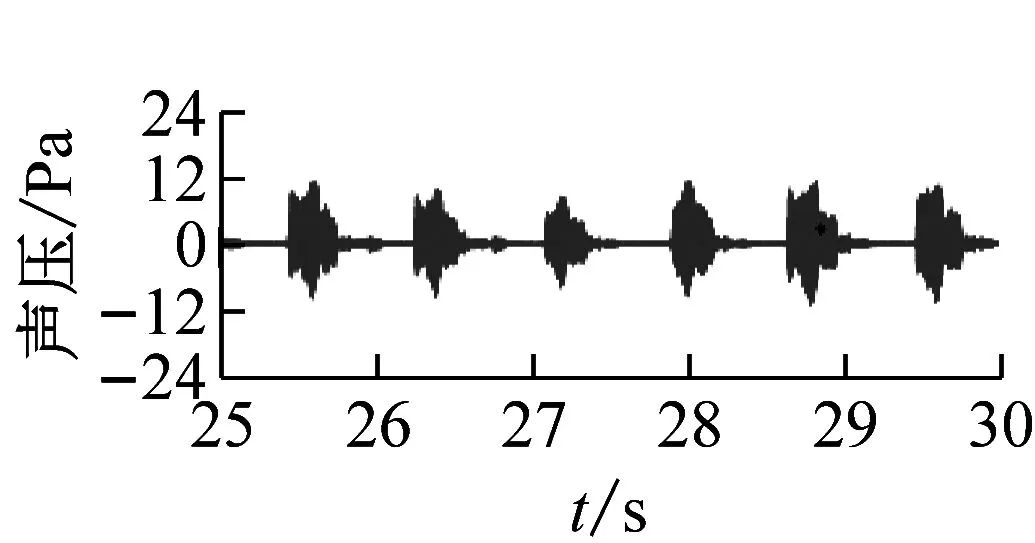

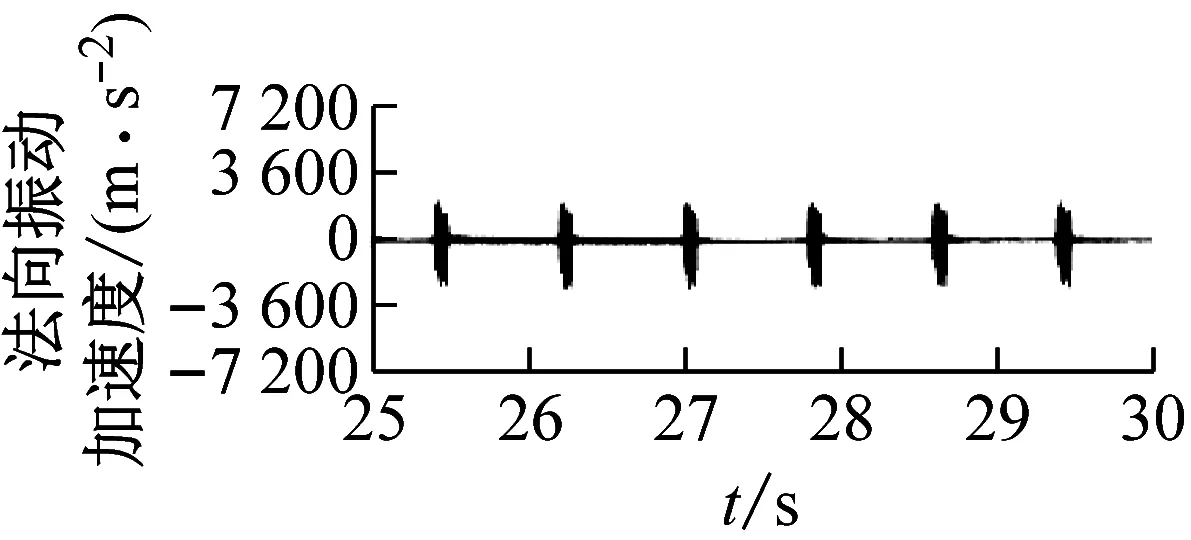

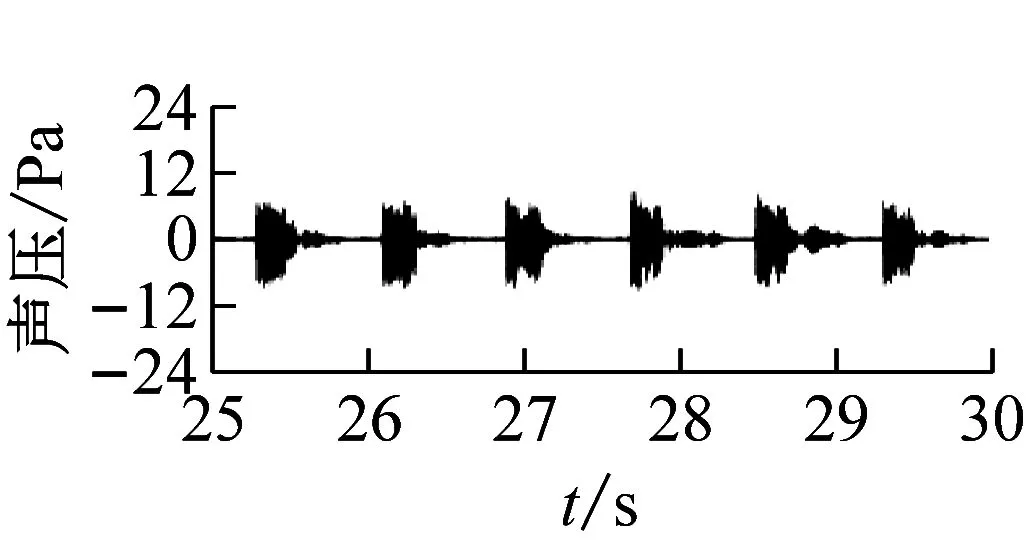

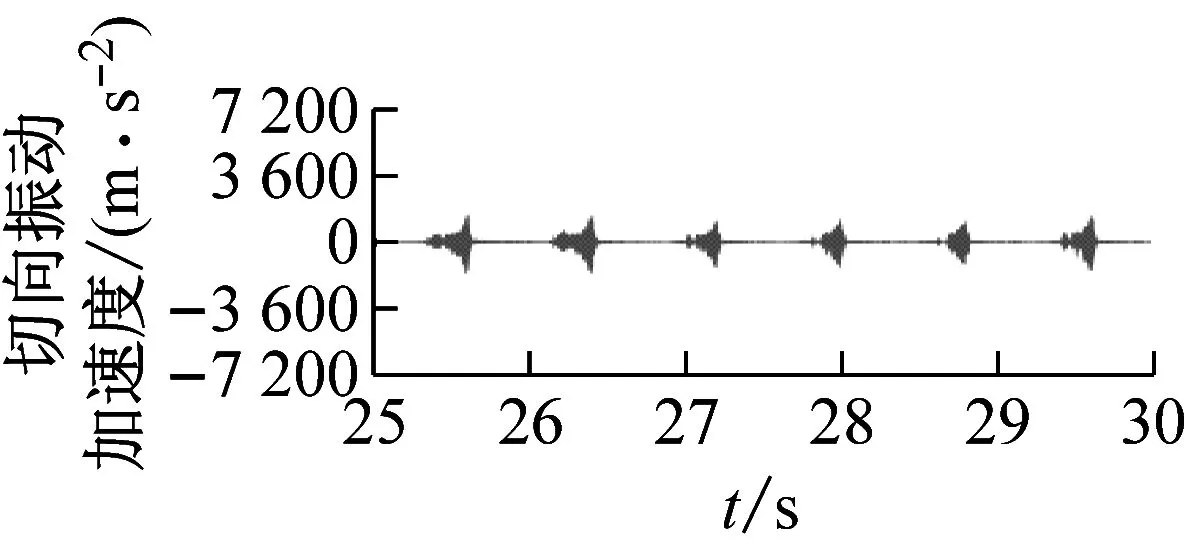

图5为四种摩擦系统稳定阶段5 s内的法向振动加速度、切向振动加速度及声压的时域信号。观察发现,原始系统的法向、切向加速度和声压信号均出现了较大的幅值,可推测系统此时产生了强烈的振荡,并辐射出高强度的噪声。而阻尼调控系统和沟槽调控系统在法向、切向的加速度振荡幅值和声压信号幅值均明显下降,说明这两种调控方法能在一定程度上抑制系统振动,进而降低摩擦噪声强度。在阻尼+沟槽调控系统中,加速度振荡幅值进一步降低且声压信号幅值也进一步减小,说明摩擦副背面的阻尼元件和摩擦副表面的沟槽型织构协同作用下能够有效抑制系统振动,削弱摩擦噪声强度。

(a) 原始系统

(b) 阻尼调控系统

(c) 沟槽调控系统

(d) 阻尼+沟槽调控系统

2.2 频域分析

对四种摩擦系统的法向振动加速度和声压信号进行功率谱密度分析,结果如图6所示。观察得知,四种摩擦系统均存在三个明显的主频,其中第二、第三主频是第一主频的谐波响应,且三种调控系统的主频大小与原始系统相比并未发生明显的变化。进一步对比主频能量发现,原始系统的法向振动加速度和声压信号对应主频处能量值均最高,而具有界面调控行为的阻尼调控系统和沟槽调控系统对应主频处能量值均明显下降,且阻尼元件和沟槽型织构两种界面调控方法协同作用下的阻尼+沟槽调控系统中主频处能量值最小。由此说明,在摩擦副背面安装阻尼元件或在摩擦副表面加工沟槽型织构以及摩擦副背面的阻尼元件与摩擦副表面的沟槽型织构协同作用下对摩擦系统振动及声压的频率影响较小,但均可以降低振动主频和声压主频处幅值,尤其是阻尼元件和沟槽型织构协同作用时,振动主频和声压主频幅值降低最明显,说明这种组合调控可以显著抑制摩擦系统振动,从而有效降低噪声强度。

(a) 原始系统

3 机理探讨

3.1 不同调控方法对界面贴合程度的影响

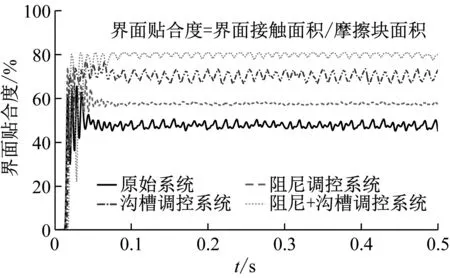

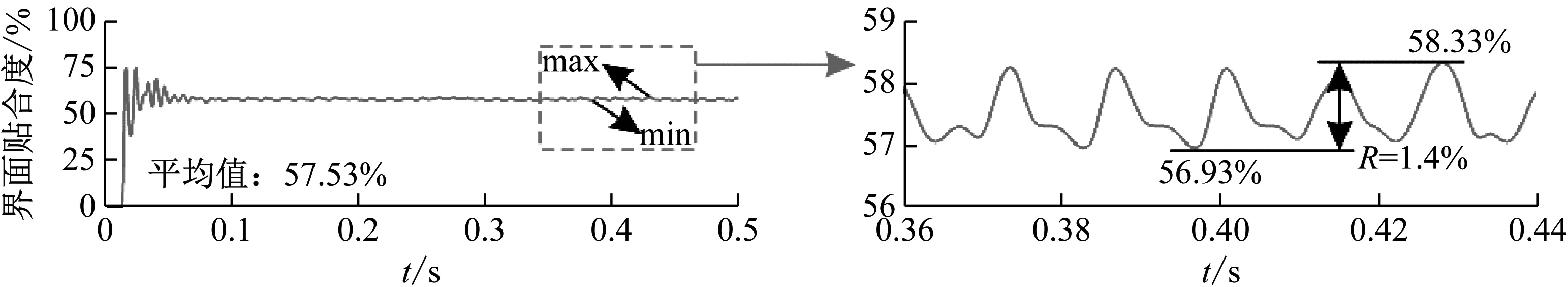

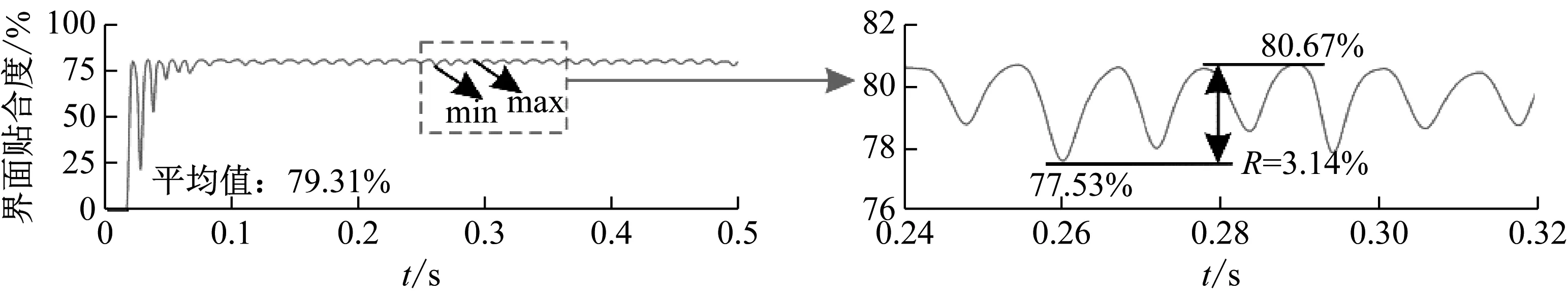

为揭示不同界面调控方法对界面摩擦学行为的作用机理,利用有限元分析摩擦盘转动时摩擦界面的接触情况,并将摩擦界面接触面积与摩擦块面积的比值定义为界面贴合度。设置增量步为0.002 s,分析时长为0.5 s,即每0.002 s为一帧,共得到251帧,提取每一帧下摩擦界面的接触面积,按照定义得到界面贴合度随时间变化的曲线,结果如图7所示。对比发现,具有界面调控行为的三种摩擦系统界面贴合度均大于原始系统,并且阻尼+沟槽调控系统的界面贴合度最大。这说明在摩擦副背面安装阻尼元件或在摩擦副表面加工沟槽型织构均可以增大摩擦界面贴合度,且阻尼元件和沟槽型织构两种界面调控方法协同作用下可以使摩擦界面贴合度进一步增大。

图7 界面贴合度

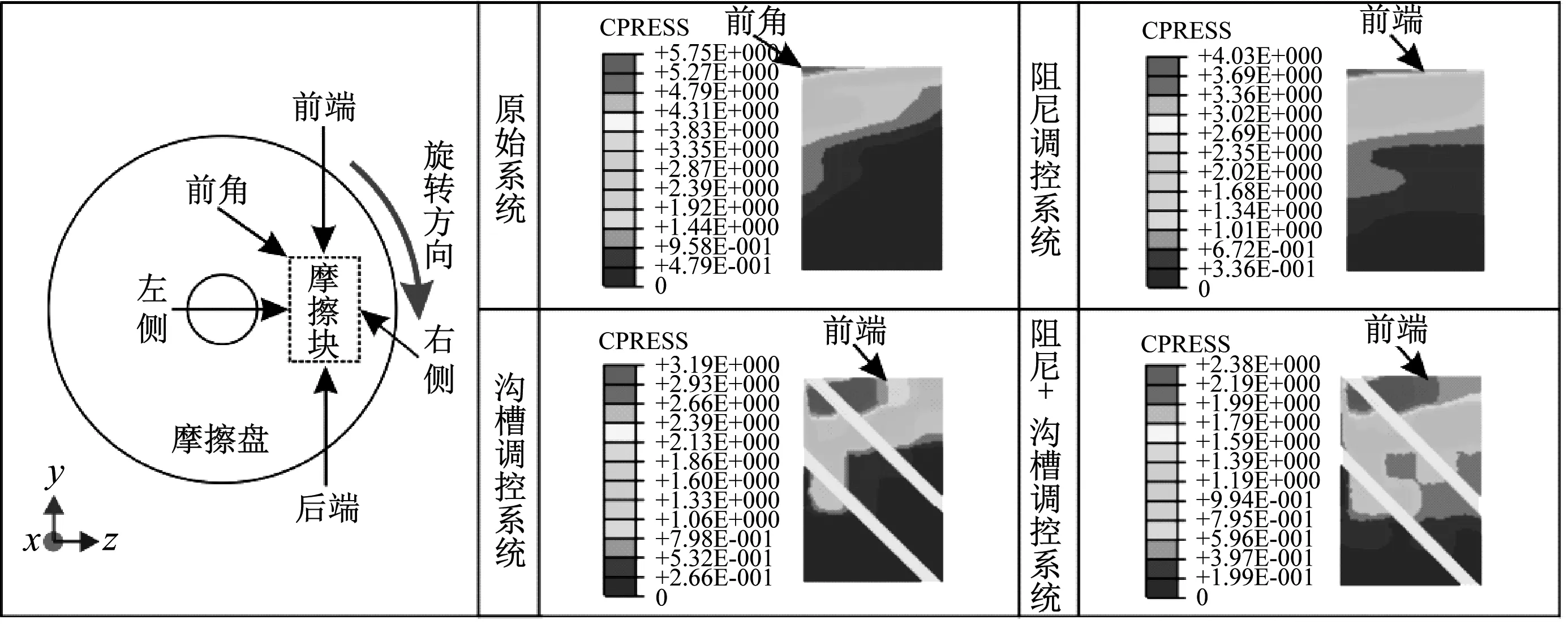

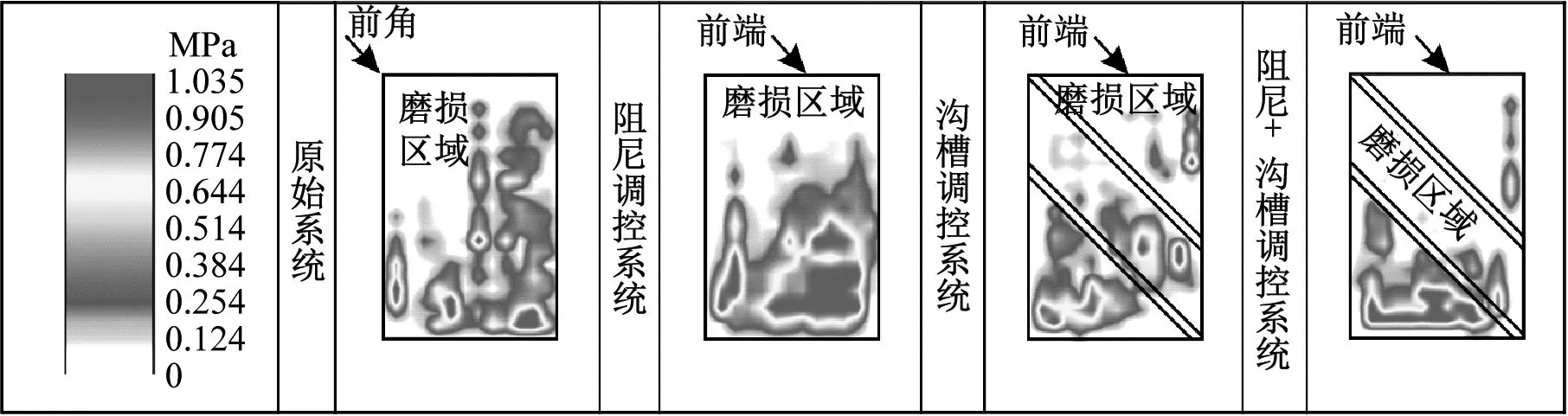

图8(a)为四种摩擦系统0.3 s时刻的摩擦界面接触情况。原始系统摩擦界面接触区域主要集中在摩擦块前角;阻尼调控系统界面接触区域分布在整个摩擦块前端并且有向摩擦块后端延伸的趋势;沟槽调控系统界面接触区域从摩擦块前端向摩擦块后端扩散;阻尼元件和沟槽型织构两种界面调控方法协同作用下的界面接触区域进一步扩大。图8(b)为不同界面调控方法示意图。摩擦盘转动时在摩擦块切入端(前端)存在摩擦力Ff的作用,造成摩擦块后端的倾斜。此外,由于摩擦盘单侧受到摩擦块的压力,离转动中心越远,摩擦盘的位移变形越大,从而导致摩擦块左侧与摩擦盘保持接触而摩擦块右侧无法与摩擦盘接触。因此,综合两方面的影响因素后可得知,原始系统界面接触区域主要集中在摩擦块前角;阻尼调控系统中通过丁苯橡胶阻尼元件受压时的弹性变形,调整摩擦块前-后端方向和左-右侧方向的界面接触区域,从而增大摩擦界面贴合度;沟槽调控系统由于摩擦块前角沟槽的存在,使前角区域无法与摩擦盘接触,因此摩擦界面接触区域向后移动,且界面接触区域产生的摩擦力沿垂直于沟槽方向的分力Ff1会造成摩擦块右侧的转动,使摩擦块右侧向摩擦盘靠近,从而在界面接触区域后移的同时也使摩擦块前端的界面接触区域得到调整,进而增大界面贴合度;阻尼+沟槽调控系统在阻尼元件和沟槽型织构两种调控摩擦界面方法的协同作用下,使界面贴合度进一步增大。

(a) 0.3 s时刻摩擦界面接触情况

(b) 不同界面调控方法示意图

试验完成后用压力膜测试摩擦界面的压力分布,结果如图9所示。考虑到摩擦振动噪声试验会造成摩擦块表面一定程度的磨损,磨损区域由于摩擦材料的转移或丧失,在压力测试时该区域无法与摩擦盘接触,因此压力测试分析结果中无界面压力分布区域即为磨损区域。将摩擦界面压力测试分析得到的磨损区域与0.3 s时刻摩擦界面接触区域对比,发现两者具有很好的一致性。原始系统中磨损区域主要集中在摩擦块前角,这种磨损状态主要是由于摩擦盘转动及单侧受压导致摩擦块不均匀磨损导致;而阻尼调控系统中磨损区域则分布在整个摩擦块前端,沟槽调控系统中磨损区域从摩擦块前端向摩擦块后端延伸,阻尼+沟槽调控系统中磨损区域进一步扩大。由此证明,三种界面调控方法均可以通过增大摩擦界面之间的接触区域调整摩擦界面贴合度,进而改善由摩擦盘转动和单侧受压引起的摩擦块不均匀磨损现象,提高摩擦系统的稳定性,抑制摩擦振动及噪声的产生。并且,阻尼元件和沟槽型织构组合调控摩擦界面的方法得到的界面贴合度最大,因此,阻尼元件和沟槽型织构的协同作用在抑制摩擦振动噪声方面表现出更大的潜力。

3.2 界面贴合稳定性分析

由于摩擦盘转动时摩擦界面的接触状态是一个动态变化的过程,因此界面贴合度也在时刻发生变化。对四种摩擦系统对应的界面贴合度曲线单独进行分析,并将稳定阶段内(0.1~0.5 s)界面贴合度的最大值与最小值之差记为R,R值越小,表明界面贴合度的变化幅值越小,其结果如图10所示。对比R值,发现阻尼调控系统(1.4%)小于原始系统(5.14%)、阻尼+沟槽调控系统(3.14%)小于沟槽调控系统(7.18%),说明摩擦副背面安装的阻尼元件在增大界面贴合度的同时还可以减小界面贴合度的变化幅值。而沟槽调控系统R值大于原始系统,这表明沟槽型织构在增大界面贴合度的同时也造成界面贴合度的变化幅值增大。但从试验结果得知沟槽调控系统振动噪声强度低于原始系统。由此推测,界面贴合稳定性同时受界面贴合度和界面贴合度变化幅值的影响,且界面贴合度占主导因素。因此,阻尼+沟槽调控系统在综合利用阻尼元件和沟槽型织构进一步增大界面贴合度的同时,也利用阻尼元件的优势减小界面贴合度的变化幅值,使界面贴合更加稳定,因而在抑制摩擦振动及噪声方面表现出更大的潜力。

图9 试验后摩擦界面压力测试分析结果

(a) 原始系统

(b) 阻尼调控系统

(c) 沟槽调控系统

(d) 阻尼+沟槽调控系统

4 结 论

本文通过试验研究了三种不同界面调控方法对摩擦振动及噪声的影响,并利用有限元和摩擦界面压力测试分析揭示了不同界面调控方法对界面摩擦学行为的作用机理,主要得到以下结论:

(1) 试验结果表明在摩擦副背面安装具有间接调控行为的阻尼元件或在摩擦副表面加工具有直接调控行为的沟槽型织构均可以在一定程度上抑制摩擦振动及噪声,并且阻尼元件和沟槽型织构组合调控摩擦界面的方法更能有效地削弱系统振动、降低噪声强度。

(2) 有限元和摩擦界面压力测试分析结果显示,摩擦界面贴合度对界面摩擦振动及噪声的产生有重要影响。沟槽调控系统借助沟槽型织构使摩擦块前角的接触区域向摩擦块后端扩散,并且可通过调整摩擦块的受力改善界面接触状态,从而使摩擦界面贴合度增大。阻尼元件和沟槽型织构组合协同调控时,阻尼元件的弹性变形可以使摩擦界面贴合度进一步增大,进而更好地提高摩擦系统的稳定性,因此在抑制摩擦振动及噪声方面表现出更大的潜力。

(3) 具有界面调控行为的阻尼元件既可以增大摩擦界面贴合度,还能有效减小摩擦界面贴合度的变化,使界面贴合更加稳定,从而达到抑制摩擦振动及噪声的目的。