隧道拱部穿越页岩爆破开挖方法及参数试验研究

张万志, 徐帮树, 葛颜慧, 梅 洁, 朱永学, 王丙坤

(1. 山东交通学院 交通土建工程学院, 济南 250357;2. 山东大学 岩土与结构工程研究中心, 济南 250061; 3. 中铁隧道集团二处有限公司, 河北 廊坊 065201)

随着我国交通建设的迅速发展,高速公路、铁路网等日益完善。隧道工程作为穿越崇山峻岭的必要通道,其施工建设越来越多。在山岭隧道的掘进开挖中,钻爆法因具有地质条件适应性强、开挖成本低、施工灵活等特点,且随着钻爆机械水平的不断提升,钻爆法仍然是最为常用的开挖方法[1-2]。

由于地质条件复杂,大断面隧道围岩自上而下常存在岩性变化、软硬不均和节理发育不同的情况,而爆破开挖设计常常未能考虑这些因素带来的差异性,引起爆破开挖围岩超挖及塌方等问题[3-4]。针对山岭隧道爆破控制方法及参数的研究,国内外学者取得了大量的研究成果[5-8]。Chakraborty等[9]提出了采用平行直眼掏槽和低强度炸药代替V形楔形掏槽和高强度炸药的爆破震动控制技术。刘翔宇等[10]基于理论分析和爆破开挖实例,提出了装药量与爆破孔数等多因素影响下起爆微差时间的精确确定方法。李术才等[11]提出了自进式管棚+拱顶岩体掏空+辅助中孔掏槽的爆破开挖控制方法。Liu等[12]应用机器学习的方法,综合考虑地质条件(围岩级别、岩体强度)和控制指标(拱顶下沉、围岩损伤厚度),提出了一种改进的支持向量回归爆破参数优化模型。徐帮树等[13]应用现场试验和机理分析的方法,提出了层状岩体周边孔优化布置、改进装药结构等促使较好轮廓成型的爆破控制方法。龚敏等[14]基于空间距离解析法和爆破振速控制要求,提出了隧道坐标点阵化的最优安全药量计算方法。综上可知,针对特定围岩条件的隧道爆破优化研究方法较多,但拱部穿越页岩的上软下硬岩体大断面隧道爆破开挖控制仍需进一步研究。

本文依托海螺峪隧道工程,针对隧道拱部为软弱页岩、拱腰以下为石灰岩的上软下硬围岩条件,通过现场试验、数值模拟和测量分析等方法,揭示了拱部页岩的破坏特征,提出了隧道拱部页岩轮廓成型的爆破开挖优化方法及参数。研究成果可为类似隧道爆破开挖设计和超挖控制提供一定的指导。

1 工程实例

1.1 工程背景

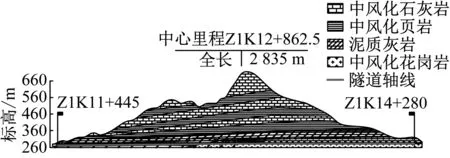

济南至泰安高速公路海螺峪隧道工程,为左、右线分离式隧道,左线隧道里程Z1K11+445~Z1K14+280,长2 835 m;右线隧道里程YK11+395~YK14+410,长3 015 m;隧道最大埋深约380 m,隧道地质纵剖面图如图1所示。

图1 海螺峪隧道地质纵剖面图

隧道全线洞身围岩岩性不一,包括:中风化石灰岩,岩质较硬,青灰色,块状构造;中风化泥质灰岩,岩体较破碎,灰黄色,泥质结构;中风化页岩,岩体破碎,褐红色,薄页状构造;中风化花岗闪长岩,局部破碎,灰绿色,块状构造。隧道轮廓穿越地层岩性自上而下变化不一,表现为上软下硬、软硬互层的岩层分布。

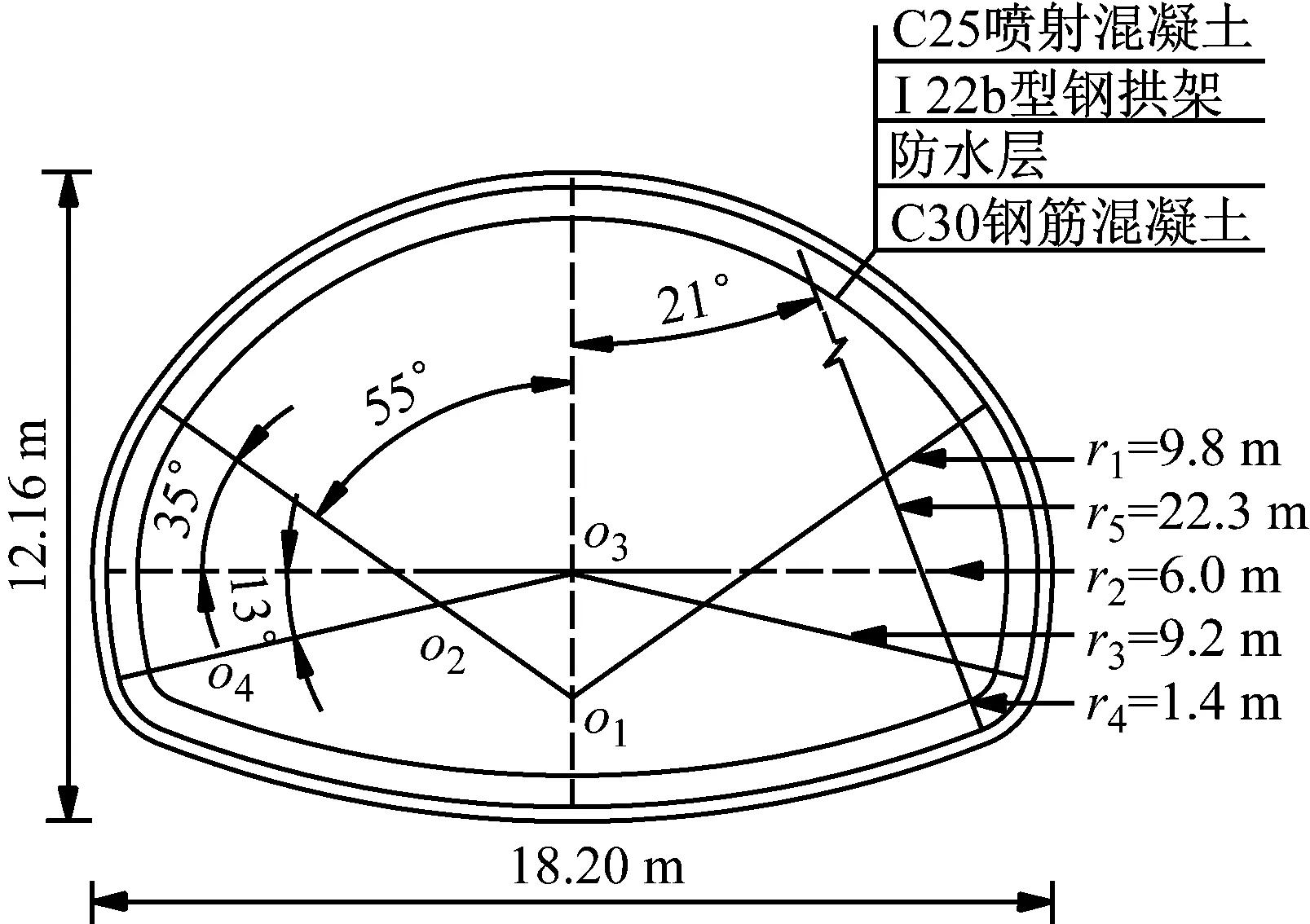

隧道为双向六车道,开挖断面大,其标准断面开挖面积约为170 m2,最大宽度为18.20 m、高度为12.16 m,宽高比约为1.5∶1,形状为上下扁平的马蹄形,如图2所示。

图2 海螺峪隧道标准断面

1.2 上下台阶开挖方法

海螺峪隧道围岩分级如表1所示。隧道试验段Z1K12+257~Z1K12+460,为V级岩体,隧道平均埋深约180 m,洞身段主要为页岩、石灰岩互层,拱部以页岩为主,拱腰及以下为石灰岩,因此试验段隧道开挖断面为上软下硬的岩性分布。页岩与石灰岩的单轴饱和抗压强度分别约为11 MPa和50 MPa。

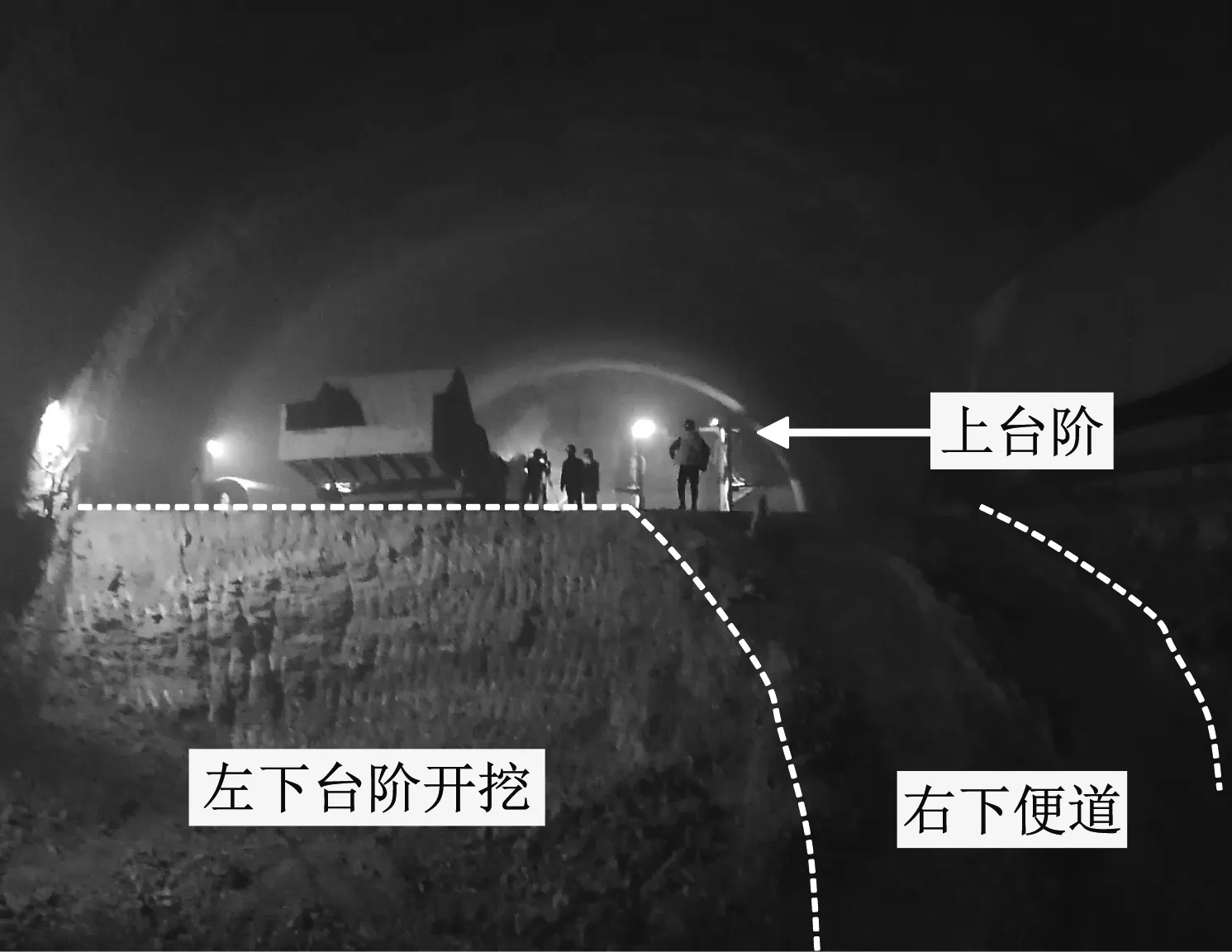

试验段隧道起始段沿用IV围岩段的上下台阶法施工,如图3所示。上台阶开挖:宽度×高度为18.0 m×7.5 m,开挖面积约为105 m2;下台阶为左、右错进开挖,一侧为开挖面,另一侧为施工便道。其优点是既可以避免上台阶初支钢架两侧同时悬空,又方便爆破开挖和渣土运输;下台阶一侧开挖面积约为32.5 m2。

表1 海螺峪隧道围岩分级

图3 隧道上、下台阶掘进开挖

1.3 爆破开挖参数

由于隧道上台阶一次开挖断面大,且拱部岩体以页岩为主,岩体破碎,隧道开挖后毛洞大超挖主要发生在上台阶。因此,本文仅针对隧道上台阶开展爆破开挖试验研究。

1.3.1 炮孔参数

试验段隧道上台阶炮孔参数,如图4所示。炮孔孔径为42 mm。自隧道纵向中心至四周轮廓依次布设掏槽孔、辅助孔、底孔和周边孔,炮孔分布左右对称。其中,为形成理想的掏槽腔体,同时避免产生大的爆破块石,掏槽孔采用复式+四级楔形掏槽方式[15],复式一级掏槽短孔4个,长2.4 m,炮孔孔口距4.0 m,孔底距为0.3 m,距离上台阶底边界1.0 m,炮孔间距为1.0 m,内插角38°;一级掏槽孔孔口距为7.8 m,炮孔间距为0.5 m,内插角41°;二级~四级掏槽孔炮孔横向排距为0.7 m,竖向间距为0.9 m,内插角依次为51°,63°和71°。受上一循环初期支护的影响,周边孔钻孔沿轮廓内移10 cm,外偏角为3°;周边孔间距拱部为0.65 m,拱腰为0.5 m。相应的,光爆层厚度拱部为0.55 m,拱腰为0.65 m。辅助孔自内向外布设3排,与周边孔、掏槽孔间隔、交错布置,炮孔横向间距0.75 m,竖向间距拱部为1.1 m、拱腰为0.9 m。底孔分布于上、下台阶交界处,炮孔间距为1.4 m。

图4 隧道原炮孔参数及雷管段别(m)

1.3.2 装药及爆破网络

试验段隧道上台阶炮孔装药参数如表2所示。炸药类型为2号岩石乳化炸药,单个药卷直径、长度和质量分别为32 mm,30 cm和0.3 kg。由于掏槽孔爆破主要用于破碎及抛掷岩体,形成新的自由面,因此掏槽孔装药量多,最大单孔装药量2.4 kg,沿孔深方向自孔底连续装药。由于隧道断面岩性上软下硬,周边孔爆破最大单孔装药量拱部为0.3 kg,拱腰为0.6 kg;为了减小周边爆破对围岩的扰动影响,周边孔沿孔深方向为空气间隔装药。辅助孔爆破主要是崩落岩体,其单孔装药量明显小于掏槽孔,最大为1.5 kg,沿孔深方向自孔底连续装药。底孔爆破主要是形成平滑的上、下台阶的分界,靠近上台阶拱脚位置的单孔装药量为1.8 kg,断面中间位置的为1.5 kg。

表2 隧道上台阶炮孔及装药参数

从图4可以看到,自掏槽孔至周边孔炸药起爆采用1~15段毫秒延期数码电子雷管,起爆时差间隔50 ms。按照凿岩台车拱部至拱底的3层台架结构,拱部、左、右拱腰上、下2层每一部分簇联后经传爆雷管引爆。

1.4 轮廓开挖效果

1.4.1 围岩破坏特征

隧道试验段Z1K12+257~Z1K12+269采用原爆破方案,爆破开挖4次,爆破后裸岩排险完成,毛洞超挖严重,其中Z1K12+269断面,其拱部沿隧道径向向外一定范围内岩体掉块、塌落严重,毛洞围岩破坏特征如图5所示。由图5可见,上台阶断面围岩岩性存在明显的分界,拱肩至拱顶为页岩,页岩层间距厚度为几厘米至几十厘米不等;由图5(a)、图5(c)可见,拱肩至拱腰毛洞轮廓极不规整,呈锯齿状分布,页岩成型最大不规则边长为0.9 m;由图5(b)可见,拱顶页岩存在大范围的岩体塌落,塌落范围宽度约为3.0 m,高度沿轮廓向外约为1.0 m,超挖异常严重。

(a) 左拱肩

1.4.2 围岩超挖大小

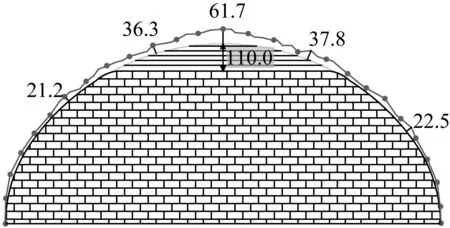

隧道毛洞超挖采用BJSD-3型激光断面仪和钢卷尺进行测量。选取上台阶Z1K12+266、Z1K12+269两次连续开挖的毛洞超挖情况,统计拱部穿越页岩厚度和断面超挖大小如图6所示,2次爆破开挖进尺分别为2.86 m和2.91 m。

从图6可以看出,隧道开挖毛洞拱部超挖严重,拱顶呈明显的锥形破坏,随着穿越页岩厚度的增加,拱顶至拱肩超挖值增大。自Z1K12+266断面至Z1K12+269断面,页岩的分布厚度由1.1 m增加至1.5 m,相应地,拱顶、左拱肩和右拱肩的最大线性超挖由61.7 cm,36.3 cm和37.8 cm增加至100.2 cm,50.1 cm和42.5 cm,断面超挖面积由6.0 m2增加至8.1 m2。

根据JTG/T 3660—2020《公路隧道施工技术规范》[16]:炮孔孔深为3.0 m,隧道拱部最大线性超挖允许值为250 mm。从图6断面超挖量化结果可知:Z1K12+266断面拱顶、左拱肩和右拱肩的最大线性超挖超出规范允许值146.8 %,45.2 %和51.2 %;Z1K12+269断面拱顶、左拱肩和右拱肩的最大线性超挖超出规范允许值300.8 %,100.4 %和70.0 %。

从毛洞围岩破坏特征和超挖量化结果可知,上下台阶法及爆破参数不能满足拱部穿越页岩隧道光滑轮廓成型的要求。

2 拱部穿越页岩爆破开挖大超挖成因分析

2.1 数值模型

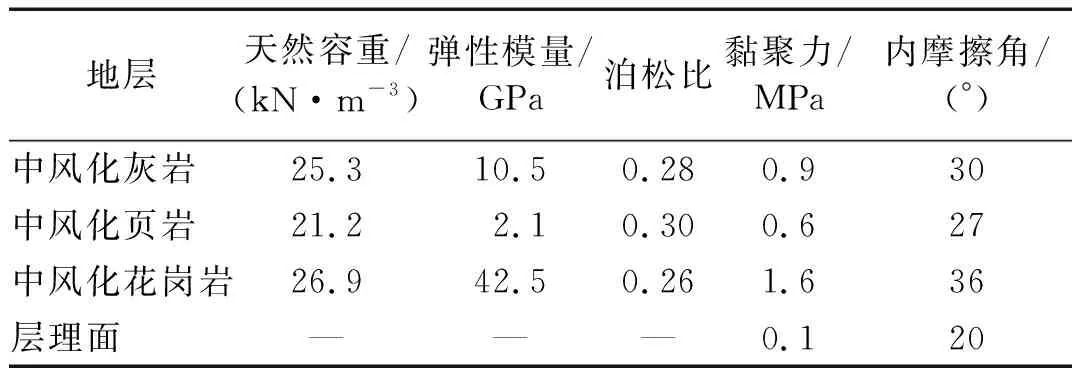

为了揭示隧道开挖中拱部页岩的变形机理和破坏模式,采用FLAC3D有限差分软件,应用遍布节理模型,建立隧道试验段Z1K12+269断面三维数值模型。模型宽度为120 m,高度为87.5 m,纵向长度为4.0 m,如图7所示。模型上边界为应力边界,左、右边界为法向约束,底边界为固定约束。上边界应力大小为上覆140 m中风化灰岩的重力,为-3.54 MPa。模型中,采用零厚度接触单元法对页岩层理面进行模拟,层理间距20 cm。根据地质勘探资料和岩土试验,层理面法向刚度为1.0×108Pa/m,剪切刚度为0.5×108Pa/m,用于表征层理面的变形能力。试验段隧道围岩、层理面力学参数见表3。

(a) Z1K12+266断面

(b) Z1K12+269断面

图7 数值模型 (m)

表3 地层及材料物理参数

2.2 数值计算结果

图8为隧道开挖后围岩竖向变形云图和拱部页岩破坏模式。可以看到,隧道开挖完成后,拱顶上方页岩沿层理面自下而上逐层脱离,向洞内最大变形为88 cm,呈锥形破坏;隧道拱肩页岩层理面被隧道轮廓切断,岩体沿层理面逐层发生张裂破坏。

图8 隧道开挖围岩竖向变形云图和拱部页岩破坏模式

图9为穿越不同厚度页岩隧道开挖的围岩变形和塑性区分布。可以看到,隧道拱部穿越页岩的厚度越大,拱部向洞内最大变形越大,拱部剪切和拉伸塑性区分布范围越大。穿越页岩厚度由1.0 m增至2.0 m,向洞内最大变形由79 cm增大为107 cm,剪切和拉伸塑性区拱顶由1.4 m向上扩展为1.6 m、拱肩至拱腰由2.0 m向下扩展为3.8 m。

2.3 拱部页岩大超挖成因分析

综合现场试验和数值模拟结果,穿越页岩的隧道爆破开挖拱部出现大超挖,且穿越页岩厚度越大,拱部超挖越大。分析其原因为:① 采用上下台阶法开挖上软下硬岩体大断面隧道,上台阶为一次开挖,开挖后洞室自由面范围大,拱顶页岩在上覆岩体压力、自重和爆破扰动作用下,页岩层理面自下而上逐层脱离、塌落,造成围岩大超挖;② 拱部穿越页岩的范围越大,爆破开挖后层理面张裂破坏的范围越大,围岩的塑性松动圈范围越大,洞周的不稳定块体越多,易发生剥离、滑落,引起超挖;③ 海螺峪隧道拱部穿越页岩的层理间距不一,最小为几厘米,层间的结合强度小,在上覆岩体压力、自重和爆破扰动下,破碎岩体不能自稳,造成超挖。

(a) 隧道围岩竖向变形云图(cm)

3 拱部穿越页岩爆破方法及参数优化

3.1 上台阶CD开挖方法

考虑上下扁平的洞室形状和隧道拱顶页岩自下而上逐层脱离的破坏模式,为了抑制拱顶页岩的分离,基于隧道上下台阶法和CD(center diaphragm)开挖工法[17-18],提出上台阶CD开挖工法及相应爆破开挖参数。图10为上台阶CD开挖方法,即上台阶先开挖左导洞、施作初期支护和临时中隔壁,开挖面积约为45.5 m2;再开挖右导洞,开挖面积约为59.6 m2;下台阶沿用左、右错进开挖的方法,下台阶不施作中隔壁。罗彦斌等[19]应用理论推导和现场试验,对大断面隧道上台阶CD法中隔壁的力学行为进行了精确的验证分析。上台阶CD开挖方法的优势:① 将上台阶大断面分左、右导洞开挖,减小了一次开挖断面的面积,大大减小了洞室自由面效应引起的拱顶页岩剥离破坏;② 中隔壁临时支撑,有助于将隧道开挖后拱顶围岩的压力传递到下台阶,大大抑制拱顶围岩变形,防止页岩自下而上的脱离破坏。

3.2 炮孔参数优化

隧道试验段Z1K12+272~Z1K12+460采用上台阶CD开挖方法,隧道平均埋深为180 m。JTG/T 3660—2020《公路隧道施工技术规范》规定:周边孔间距软岩为30~45 cm,硬岩为40~55 cm;光爆层厚度软岩为45~60 cm,硬岩为50~60 cm。试验段隧道为上软下硬的围岩特征,为了减小拱部页岩弱层理面的爆破损伤[20-21],周边孔间距拱部调整为0.45 m,拱腰调整为0.55 m。光爆层厚度拱部为调整为0.55 m,拱腰调整为0.6 m。

(a) 上台阶CD开挖方法

(b) 上台阶CD法开挖实景

左导洞采用楔形掏槽爆破,掏槽孔为三级楔形掏槽设计:一级掏槽孔孔口距为4.0 m,孔底距为0.3 m,炮孔竖向间距为0.65 m;二级、三级掏槽孔竖向间距为0.9 m;一级~三级掏槽孔横向排距为0.8 m,内插角依次为62°,76°和86°。右导洞掏槽孔采用单向楔形掏槽方式,横向排距为1.1 m,竖向间距约为0.9 m,掏槽孔的内插角为71°。辅助孔分布于左、右导洞的拱部及右导洞拱腰,炮孔间距约为0.85 m。底孔分布于上、下台阶交界处,炮孔间距约为1.2 m。

上台阶CD开挖方法的优化炮孔布设参数如图11所示。

3.3 装药及装药结构优化

为了降低掏槽爆破的震动,减少掏槽孔的最大单孔装药量,依据经验式(1)确定

(1)

式中:q为炸药单耗,kg/m3;l为炮孔长度,m;Sc掏槽腔平均断面面积,m2;Nc为掏槽眼个数。

(2)

图11 上台阶CD开挖方法炮孔参数及雷管段别(m)

式中:L为掏槽区长度,m;D为掏槽眼最大间距,m;d为掏槽眼底间距。

左导洞:L= 0.8×3,D= 4.0,d= 0.3,根据式(2)Sc= 5.16 m2;由于隧道试验段为V级岩体,普氏系数f= 4,依据经验统计,当普氏系数f= 4~6时,q= 2.5 kg/m3;掏槽孔的平均长度约为3.3 m,Nc= 27;根据式(1)qc≈ 1.6 kg。右导洞:L= 1.1×5,D= 1.4,d=0.2,根据式(2)Sc= 4.4 m2;掏槽孔的平均长度约为3.2 m,Nc= 24;根据式(1)qc≈ 1.5 kg。

图12为采用聚能管、水袋和炮泥进行周边孔、光爆层内圈孔装药结构优化,具体为:预先采用聚能管将炸药间隔布设,应用导爆索连接;装药时,先在孔底装入一节水袋,然后装入聚能管炸药,管壁朝向洞周外侧,管内侧嵌入水袋;最后采用炮泥堵塞炮孔。水袋和炮泥的长度为20 cm。

(a)聚能管

隧道上台阶CD法炮孔的装药参数详见表4。由于右导洞拱部页岩的分布范围较大,为了减小爆破扰动影响,拱部周边孔的单孔装药量减小为0.2 kg。拱肩至拱腰位置的掏槽孔,受凿岩台车宽度的影响,负担的掏槽腔体积更大,因此其掏槽角度设为42°,孔长设为4.5 m,单孔装药量为2.1 kg。

对比分析表2和表4,优化前、后炮孔数量分别为146个、156个,装药总量为169.8 kg,157.5 kg。优化后炮孔增幅为6.8%,装药量减小7.2%。表明隧道开挖时,通过炮孔分布的合理布设,可有效减小炸药消耗。

表4 隧道上台阶CD法开挖的炮孔及装药参数

4 优化后轮廓成型与讨论

4.1 围岩破坏特征

采用隧道上台阶CD法及优化的炮孔、装药等参数开挖,Z1K12+278断面爆后围岩破坏情况,如图13所示。可以看出,采用优化的爆破开挖方法,隧道围岩的损伤范围和深度大大减小,围岩的完整性更好。从图13(a)、图13(b)可以看出:左导洞隧道拱部的轮廓成型为弧形、较为光滑;隧道拱腰页岩部分轮廓成型粗糙,但无大尺寸的不规则分布,石灰岩部分轮廓成型光滑。从图13(c)、图13(d)可以看出:右导洞隧道拱部的轮廓存在较小尺寸的锯齿状分布,最大长度为0.4 m,与图5的爆后结果相比,减小55.6%;隧道拱腰的轮廓成型较好,表现为页岩部分轮廓成型略粗糙,石灰岩部分轮廓成型光滑。

4.2 围岩超挖大小

为了量化上台阶CD法开挖爆后围岩超挖情况,选取Z1K12+278,Z1K12+281断面,统计超挖大小如图14所示。两次爆破开挖进尺分别为2.92 m和2.90 m。由图14可以看出:上台阶断面上软下硬岩体分布条件下,采用优化的爆破开挖方法,爆后开挖轮廓与设计轮廓吻合较好;围岩超挖量化结果显示,仅隧道拱部页岩范围出现较小超挖。超挖大小表现为:两次开挖左、右导洞拱顶最大线性超挖分别为29.1 cm,30.8 cm和24.8 cm,28.6 cm,左、右导洞拱肩最大线性超挖分别为24.6 cm,27.3 cm和20.1 cm,24.2 cm;与图6原上下台阶法爆后超挖相比,左、右导洞拱顶最大线性超挖减小75.4 cm和71.6 cm,左、右导洞拱肩减小30.0 cm和18.3 cm。

(a) 左导洞拱顶

(c) 右导洞拱顶

(a) Z1K12+278断面

(b) Z1K12+281断面

采用优化的爆破开挖方法,两次开挖的围岩超挖面积减小为3.8 m2和3.5 m2。

优化后,隧道开挖每循环炮孔利用率约为97.0%,其优化前约为96.2%,表明优化后炮孔利用率略提高。

4.3 围岩变形规律

隧道开挖断面围岩变形的测点布置,如图15所示。其中测点A,B分别为上台阶左、右导洞的拱顶测点,点C,D分别为上台阶左、右拱腰测点,距离上台阶底面为0.5 m。需要说明的是,上下台阶法爆破开挖时上台阶仅设置拱顶测点B。

(a) 断面图

(b) 平面图

图16展示了原爆破开挖方法与优化爆破开挖方法下上台阶拱顶沉降及拱腰水平收敛曲线变化情况,围岩变形现场测量初始时刻为型钢拱架立架完成时刻。可以看出,对比围岩拱顶沉降和拱腰水平收敛的测量结果,采用优化的爆破开挖方法,拱顶沉降和拱腰水平收敛值大大减小。原爆破开挖方法,上台阶拱顶最大沉降约为40.4 mm,优化后左、右导洞拱顶最大沉降分别约为21.1 mm和26.3 mm,为前者的52.2%和65.1%;原爆破开挖方法,上台阶开挖拱腰水平收敛值约为30.3 mm,优化后约为20.2 mm,为前者的66.7%。

隧道上、下台阶的开挖步距约为36 m,从图16中可以看出,下台阶开挖对上台阶围岩稳定有一定的影响。原爆破开挖方法,下台阶开挖造成上台阶拱顶最大沉降增大为47.5 mm,拱腰水平收敛值增大为35.6 mm,增幅分别为17.6%和17.5%;优化后左、右导洞拱顶最大沉降增大为23.2 mm和29.3 mm,拱腰水平收敛值增大为23.1 mm,增幅分别为10.0%,11.4%和14.4%。因此,采用优化爆破开挖方法,下台阶开挖对上台阶围岩变形影响更小。

(a) 拱顶沉降

(b) 拱腰水平收敛

5 结 论

(1) 针对隧道拱部穿越页岩时,上下台阶法爆破开挖常出现拱部页岩的分离、张裂破坏,导致大超挖的问题,提出了上台阶CD开挖方法和爆破优化参数,包括减小周边孔间距和光爆层厚度、调整掏槽形式、减小最大单孔装药量以及采用聚能管与水袋的水介质装药结构。

(2) 对于上软下硬岩体大断面隧道,上台阶CD开挖方法可减小拱部开挖临空面和变形;减小周边孔间距、光爆层厚度,优化周边孔及内圈孔装药结构,可明显减小围岩的损伤范围和深度。采用优化爆破开挖方法,隧道轮廓成型较好,与设计轮廓相吻合,拱部页岩轮廓的凸凹度大大减小,不规则折线边长减小了55.6%。

(3) 采用优化爆破开挖方法,拱部页岩超挖明显减小,且有效抑制了围岩变形。表现为:左、右导洞拱顶最大线性超挖分别减小约75.2%和71.5%,拱肩分别减小59.9%和43.1%,断面超挖面积平均减小约48.2%;左、右导洞拱顶最大沉降分别减小47.8%和34.9%,拱腰水平收敛值减小33.3%;下台阶开挖对上台阶拱顶沉降增幅左、右导洞分别减小7.6%和6.2%,拱腰水平收敛增幅减小3.1%。