罐式炉墙体结构设计的传热计算分析

刘 超

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

在铝用阳极领域,石油焦的煅烧过程主要通过回转窑或罐式炉实现。文献[1]中对比了回转窑和罐式炉在生产中的优点和不足,罐式炉因其在炭质烧损、余热回用及产品质量等关键环节的优势,现今市场占有率已远高于回转窑。因此,在煅烧工序围绕罐式炉开展节能设计意义重大。

从罐式炉的热平衡分析[2-4]可以看出,炉体散热损失占整体热支出的5%左右,处在第三位,相比于第一位的烟气带走热和第二位循环水带走热,炉体散热损失是不可回收热支出。因此,通过优化罐式炉墙体结构设计减少炉墙的散热损失是罐式炉设计的重要任务。在工业炉窑的设计过程中,炉墙厚度的设计要综合考虑墙体的结构强度要求、散热损失要求和建设成本要求,即满足结构性要求的前提下,追求设计的经济性和节能性。

文献[5-7]中分别阐述了工业炉窑经济厚度的计算方法及管式炉外壁经济厚度的计算过程,文献[8-10]中分别使用数学方法和仿真方法,对不同场景的工业炉窑墙体的传热计算进行了分析。前述工作对改变墙体不同部位的厚度提供了理论依据,但没有深入讨论炉墙材料对炉墙传热的影响规律。因此,本文开展了炭素罐式炉墙体结构的仿真计算,通过对比不同炉墙厚度和结构外壁面理论最高温度的变化,探讨节能炉墙的材料选择原则,分析材料属性对炉墙厚度的影响,为罐式炉墙体结构的优化设计与炉墙材料选取提供理论依据。

1 罐式炉墙体结构仿真计算模型

罐式炉设计中,每一个料罐左右两侧都布设有火道,火道内燃料燃烧产生的热量通过火道砖的导热和辐射完成对料罐内部物料的加热过程,通常,最高火道温度设置在1350℃左右,料箱内物料温度低于火道温度,因此,罐式炉墙体外壁面最高温度理论上与火道所在位置对应。传统设计上,自火道至炉墙外壁依次是硅砖-粘土砖-轻质保温砖-红砖结构,沿炉墙厚度方向的传热问题可以简化为第一类边界条件(边界温度给定)下的一维多层平壁稳态导热问题。

1.1 物理模型

罐式炉墙体结构的传热仿真计算主要是考虑不同耐火材料及不同厚度对炉墙向外界环境散热的影响规律,模型取炉墙内壁面至炉墙外壁面之间的耐火材料砌体,传统设计中依次是硅砖-粘土砖-轻质保温砖-红砖的四层结构,见图1。

计算过程主要采取控制变量法,在改变耐火材料种类或某种耐火材料厚度的条件下,分析炉墙外壁面的温度情况。因此,以相同耐火材料条件下不同厚度,或相同厚度条件下不同耐火材料种类建立多个计算模型,并采用规则化网格对物理模型进行离散,以保证计算结果的准确性。

1.2 数学模型

沿炉墙厚度方向的一维稳态导热问题,可将炉墙内侧壁面最高温度视为给定的恒定温度。因此,这一传热过程主要包括从炉墙内壁到外壁的导热和炉墙外壁与外界环境的综合换热两个环节。由于存在壁面与流体之间的换热,因此计算需要考虑连续性方程、动量方程及能量方程。

(1) 连续性方程

连续性方程是质量守恒方程在流动介质中的微观表达形式,根据控制体内流体质量守恒,可得一维稳态连续性方程的欧拉型微分方程:

(1)

(2) 动量方程

动量方程是动量守恒方程在流动介质中的微观表达形式,根据控制体内流体动量守恒,可得一维N-S方程:

(2)

(3) 能量方程

能量方程是能量守恒方程的微观表达形式,根据控制体内能量守恒,可得一维稳态无内热源导热问题的微分方程:

(3)

对应一维稳态无内热源问题的导热微分方程为:

(4)

式中:ρ——密度,kg/m3;

u——流速,m/s;

μ——动力粘度,N·s/m2;

f——流体微元受到的外力,N;

p——压力,Pa;

h——比焓,J/kg;

λ——导热系数,W/(m·K);

Cp——比热容,J/(kg·K);

t——时间,s;

T——温度,K。

1.3 边界条件及物性参数

(1)内壁面边界条件

炉墙内壁面是火道接触面,内壁面与火道存在导热、对流及辐射换热,且火道内燃烧状态和成分不稳定。因此,通过仿真计算内壁面的理论温度意义不大,此外,本计算的重点是分析墙体的传热和散热情况。因此,炉墙内壁面可设置为第一类边界条件,根据生产实际情况,取1350℃作为内壁面的温度。

(2)外壁面边界条件

炉墙外壁面存在与周围环境之间的导热、对流换热和辐射换热,是复杂的传热过程,通常,炉壁黑度可以取0.8,用综合传热系数来计算炉壁对环境的散热损失。计算结果可根据表1工业炉窑炉体外表面最高温度[11]对外壁面的温度进行限制。

(3)材料物性参数

在进行罐式炉墙体结构传热仿真计算过程中,主要的物性参数包括材料的比重、导热系数和比热容。在以往工程设计中,为了简化计算,通常选取固定导热系数和比热容进行计算,如果想让计算结果更加准确,就需要根据计算的温度选取对应的导热系数和比热容,反复迭代以获取理论的外壁面最高温度,工作量巨大。材料的导热系数和比热是随温度变化的函数,为了计算结果准确,本文采用文献中给出的导热系数及比热容与温度之间的关联式[12]进行计算,使用计算机仿真的手段,可以大大减少计算时间,提高计算效率。

2 罐式炉墙体结构传热仿真计算与结果分析

CFD(computational fluid dynamics)是利用计算机强大的计算能力来解决复杂数值数学问题的成熟手段,计算快捷且结果准确。以CFD为计算平台,利用建立的罐式炉墙体结构物理模型和数学模型,对不同厚度及材料的炉墙传热情况进行计算,通常,炉体对外散热量与炉体外壁面最高温度成正相关,因此可以通过CFD计算的炉体外壁面理论最高温度来定性分析炉体对外的散热情况,在满足表1的要求下,炉墙外壁面理论最高温度越低,则炉体对外的散热量也就越少。

2.1 罐式炉炉墙现行设计结构仿真计算与分析

罐式炉炉墙结构的现行设计方案是硅砖-粘土砖-轻质砖-红砖-保温涂料,对应厚度116 mm-696 mm-232 mm-245 mm-30 mm。对现行设计方案开展仿真计算,可以通过与实际生产测试数据对比确认计算模型的准确性,同时分析现行设计的合理性。

图2是罐式炉炉墙现行设计结构下的温度分布,图中自左向右依次是硅砖-粘土砖-轻质砖-红砖-保温涂料。计算结果表明,外壁面的最高温度为88℃,与实际生产中测定的结果接近,证明了模型的准确性。罐式炉生产时,其炉内温度在1350℃左右,查表1可知,外表面最高温度应该控制在105℃以内,计算结果低于表1中对炉体外表面最高温度的限制值,这也说明现行设计能够满足生产要求。

图2 罐式炉炉墙现行设计结构下的温度场

2.2 罐式炉炉墙不同厚度结构仿真计算与分析

在罐式炉炉墙设计优化中,应该首先了解炉墙厚度对炉墙外壁面最高温度的影响规律,在此基础上,可以通过优化材料组合,减少炉墙散热。

硅砖是罐式炉火道墙的主体结构,其厚度基本是固定的。因此,炉墙结构的变化主要在粘土砖层、轻质砖层、红砖层和保温涂料层。在传统设计中,由于粘土砖层内部需要设置挥发分竖道,通常较厚,按照挥发分通道的现行设计,最小粘土砖厚度不应小于464 mm。根据设计原则和实际情况,设定了表2中计算对象,计算结果列于表中。

表2 模型结构及对应厚度列表和计算结果

从表2中的计算结果可以看出,在相同耐火材料条件下,增加粘土砖墙的厚度,相当于增加了炉墙的厚度,对应外壁面的温度会降低;保持硅砖及粘土砖厚度不变,增加红砖层,也相当于增加了炉墙的整体厚度,会降低外壁面的最高温度,类似的,保持硅砖、粘土砖和红砖的厚度,增加轻质砖层及保持硅砖、粘土砖、轻质砖和红砖的厚度,增加保温涂料层都会进一步的降低炉墙外壁面的最高温度。通过进一步对比序号1、3和5或序号2、4和6中的数据可以发现,增加轻质砖层比增加红砖层的降温效果更为明显,这是因为轻质砖导热系数小于红砖,具有更好的保温效果,但是由于轻质砖自身结构强度的限制,其使用部位和厚度受到限制。

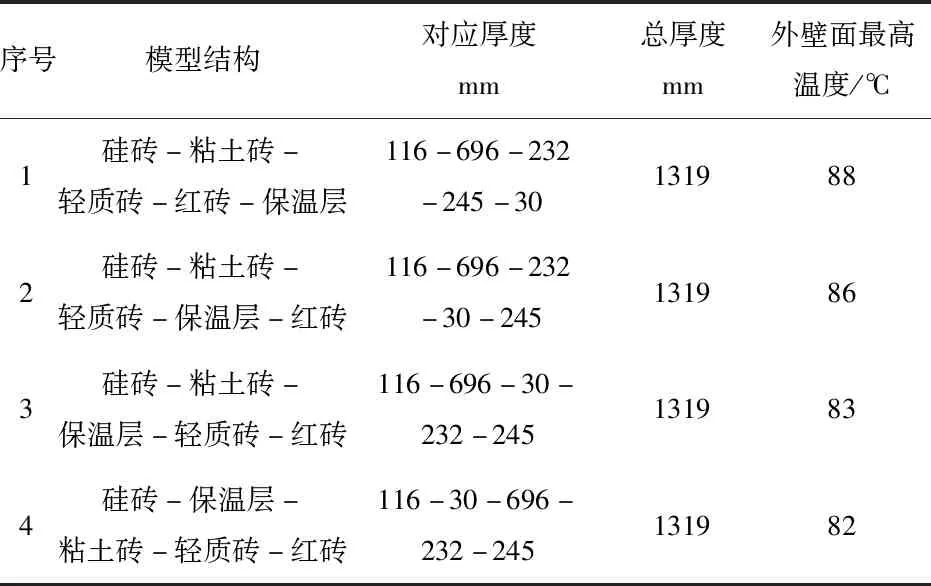

图3是粘土砖厚度为696 mm,逐步增加不同耐火材料时对应的分温度分布情况(温度标尺相同),从图3可以看出,随着耐火材料的增加,炉墙总厚度增大,边部低温区变宽,区别比较大的是增加30 mm保温涂料层时,保温涂料层的温度较低,但是内部红砖层温度相比较高,保温涂料是低导热系数一类绝热材料,这说明由于保温涂料导热系数小,可以将热量锁在炉墙内部,有效降低炉体的对外散热。

图3 粘土砖厚度为696mm时对应不同结构温度场分布

根据罐式炉炉墙外壁面最高温度应低于105℃,对照表2可以发现,序号4、5和6中结构均可以满足要求。设计过程中,可以综合建设成本、炉体轻量化和散热最小化进行考虑。

2.3 罐式炉炉墙不同材料结构仿真计算与分析

罐式炉炉墙不同材料结构的仿真计算分析主要是探究相同厚度条件下不同材料种类的炉墙散热情况,改变罐式炉炉墙的材料种类,本质是改变了炉墙不同位置处的导热系数。因此,可以通过改变低导热层在炉墙内的位置,研究导热系数对炉墙散热的影响规律,进而获取炉墙材料种类对散热的作用方式,为材料选择提供依据。

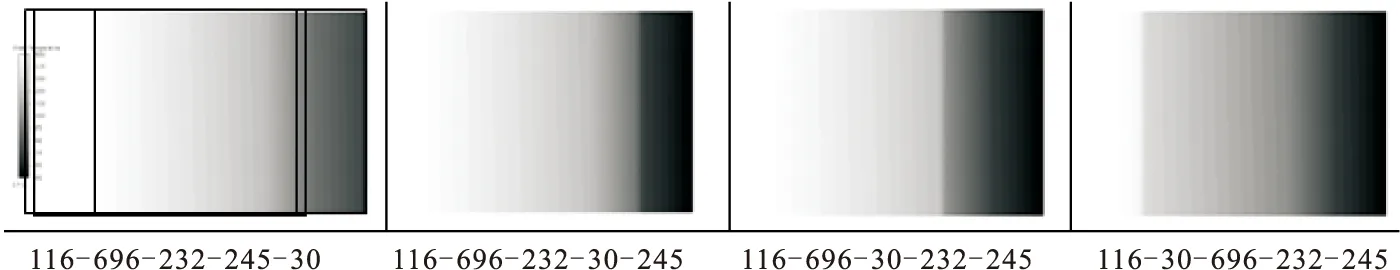

罐式炉炉墙的现行设计结构依次为:硅砖层、粘土砖层、轻质砖层、红砖层和保温涂料层,为了了解不同导热系数材料在炉墙内位置对外壁面温度的影响规律,在保持炉墙厚度不变的条件下,计算了调整30 mm保温层位置后炉墙外壁面最高温度的情况,表3是计算对象及其结果。

表3 计算模型及对应外壁面最高温度

硅砖内壁面即为火道接触面,因此硅砖一侧代表高温区,从表3的计算结果可以看出,在保持总厚度不变,随着保温层向高温区移动,炉墙外壁面的温度不断降低。图4是上述四种结构条件下的温度分布情况,从图中可以看出,随着保温层向高温区移动,低温区域明显逐步增大。

图4 总厚度为1319mm时对应不同结构温度场分布

在定常导热时,由于导热系数恒定,因此即使改变不同材料的位置,炉墙的综合导热系数恒定不变,此时,炉墙外壁面的最高理论温度就不会发生变化,通过笔算即可以获得在定常导热时炉墙外壁面的最高温度。但是耐火材料的导热系数是随温度变化的函数,且随温度的升高而增加,当保温材料向高温区移动时,保温层温度升高,由于保温层的高温绝热性能较好,因此温度升高对其导热系数的提高有限,仍可以有效保温,就会降低位于保温层外部的耐火材料温度,由于这些耐火材料相对保温材料而言,其导热系数受温度影响变化明显,因此其导热系数会显著降低,对应的炉墙综合传热系数降低,最终降低了炉墙的外壁面温度。

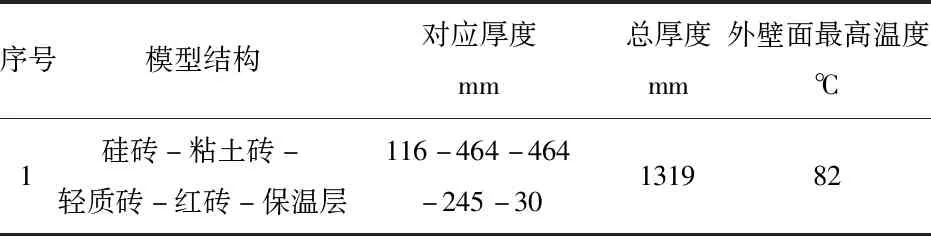

表4是粘土砖和轻质砖在464 mm时对应的外壁面最高温度计算结果,对比表3序号1中数据可以看出,在保持总厚度相同的条件下,通过增加轻质保温层的厚度可以实现炉体外壁面最高温度的降低,轻质砖也是低导热系数材料。因此,在罐式炉炉墙材料选取时,可以通过在高温区适当位置设置保温层同时增加低导热系数材料厚度,来综合实现罐式炉墙体对外散热损失的降低。

表4 计算模型及对应外壁面最高温度

3 结 论

耐火材料的物性参数是随材料温度变化的函数关系,本文采用计算机仿真的手段,提高了传统工程设计计算的准确性和高效性。通过对不同厚度炉墙结构和相同厚度不同材料炉墙结构的仿真计算,得出以下结论:

(1)罐式炉炉墙的传统设计结构对应的炉墙外壁面理论最高温度为88℃,与实际生产测试结果吻合,满足国家现行标准对罐式炉炉墙外壁面最高温度的限定。但是对比后面的计算结果,传统设计仍有优化空间。

(2)增加罐式炉墙体厚度,可以降低罐式炉墙体外壁面的理论最高温度,尤其是增加轻质保温层或导热系数更低的保温层,可以更加明显的降低炉墙外壁面的理论最高温度,降低罐式炉炉墙的散热损失。

(3)当控制炉墙总厚度保持1319 mm不变,将低导热系数保温层向高温区移动时,炉墙外壁面的理论最高温度会不断降低,按照计算厚度最低可以达到82℃;当控制总厚度不变,减少粘土砖层厚度,增加轻质砖层厚度,同样可以有效降低炉墙外壁面的理论最高温度。

因此,在罐式炉炉墙结构设计时,可以在近高温区域增加保温层,同时在结构强度允许的情况下适当增加轻质保温层的厚度,综合降低炉墙外壁面的散热损失,也可以利用上述原则对炉墙结构进行减量化设计。