缩短330 kA铝电解槽非正常期的探索

张榕德

(青海百河铝业有限责任公司,青海 西宁 811600)

电解槽从启动结束到正常生产,必须经历一个过渡阶段,即非正常期。在这期间,电解槽由启动初时的高槽温、高电压、高电解质水平、高分子比逐渐过渡到正常生产条件,并沿电解槽四周逐渐形成由冰晶石组成的固态结壳,建立起规整、稳定的炉膛内形。非正常期管理的目的是通过氧化铝与技术条件的控制,使电解槽逐渐具备以下特征:① 阴极内衬材料在高分子比体系下吸钠逐渐达到饱和平衡;② 逐步建立能量平衡和物料平衡,电解槽形成稳定、坚固、规整的炉膛;③ 电解槽电压、温度、分子比、效应系数从较高值逐步降低到正常控制范围;④ 铝水平、电解质水平逐步达到正常生产要求;⑤ 电流效率、电耗指标逐步接近并达到正常生产目标;⑥ 原铝中铁含量、硅含量等杂质逐步降低至正常范围[1-3]。

为保证上述目标的完成,长期以来公司电解槽的非正常期管理时间一般控制在90天(3个月)。但是,这些年,为了响应国家对铝电解行业节能降碳工作的要求,企业在新技术、新工艺的应用方面也是积极尝试。前面提到,非正常期管理对电解槽正常期指标优劣有着很大的影响,但是,传统90天非正常期管理期间电解槽的能耗指标偏高。所以,在确保非正常期管理效果的前提下,尝试通过缩短电解槽非正常期管理时间,使电解槽提前进入正常生产状态,从而提高系列电解经济指标,降低能耗将是我们关注和尝试的方向。

1 缩短电解槽非正常期管理时间的可行性

2016年,公司接手两个系列共计50万吨电解铝产能,由于种种原因全系列处于停产状态,停产前原企业电解槽稳定性差、电流效率达不到90%,各项能耗指标较高。2016年年底,二系列282台电解槽技改复产工作正式开始。技改期间,对电解槽上部提升机构及内衬结构进行了优化设计。通过在电解槽底部和侧部增加保温层,提高了电解槽保温性能。同时,采用高导电阴极钢棒和石墨质含量30%~50%的阴极炭块,进一步降低了阴极电压降。

1.1 优化改进筑炉工艺

1.1.1 优化炉衬设计提高了电解槽的保温性能

从理论上分析,启动后的电解槽炉底依然偏凉,需要大量的热收入来保证电解槽的能量需求,所以,为保证电解槽有足够的能量收入,管理上要求电解槽在启动初期,需要保持一段时间的高电压,待电解槽阴极吸钠完成,炭素材料进一步烧结定型,才能依据电解槽的热平衡,逐步的降低电压,将其控制在目标值[3]。但是随着低电压生产的普遍实践,新型的保温材料在电解槽内衬结构中的广泛使用,使得电解槽的保温性能明显提高,电解槽也由传统的散热性向保温性转变,在焙烧后期管理的过程中,电解槽需要的能量随之降低。

某公司330 kA系列电解槽在筑炉过程中,炉底和侧部分别增加10 mm和20 mm厚的陶瓷纤维板、角部使用50 mm(压实尺寸)厚陶瓷纤维毡。提高了电解槽的保温性能。从热平衡的角度出发,有必要对电解槽后期管理电压的下降幅度和下降速度作出相应的修订和完善。

1.1.2 优化阴极钢棒

高导电节能钢棒技术的应用,是电解槽在新技术领域的一大突破。某公司在筑炉过程中,全部采取高导电双阴极钢棒开槽技术,并且将钢棒高度从原来的180 mm调整为230 mm,宽度从70 mm调整到90 mm,这样增加了阴极钢棒与槽底炭块的接触面积和阴极钢棒的导电横截面积,从而使阴极钢棒的导电能力大大提高,有效降低电解槽在生产过程中的水平电流,降低铝液的流速和波动、增加了电解槽的稳定性,为电解槽快速降低电压,奠定了良好的基础。

1.1.3 优化阴极炭块

高石墨质阴极炭块与传统无烟煤基阴极炭块相比,具有电阻率低、热导率高、抗热冲击性能高、钠渗透膨胀率低等主要特点,在电解槽上得到广泛应用。某公司两个330 kA系列564台电解槽全部采用30%~50%的石墨质阴极炭块,电解槽炉底压降由技改前的330 mV左右降到了300 mV左右,为电解槽后期管理电压管理、热平衡保持和炉帮形成提供了较大的调整空间。

1.2 铝电解管理观念的转变

铝电解管理观念的改变,为缩短后期管理时间奠定了思想基础。在传统的后期管理模式中,需要高电压、高槽温、高分子比的技术条件形成坚固、稳定的炉帮,所以,在后期管理中,人为的通过技术手段要提高电解槽初期分子比,到后期需要增加氟化铝才能将分子比降到正常可控范围,因此这一调整的过渡期较长,需要三个月时间才能完成。目前由于新技术的应用、电解质成分的改变、低电压生产模式的推广,使常规的管理观念与现实出现偏差,而这种偏差主要表现为新启动的电解槽在不到60天时间里,电解槽就具备了正常生产的特征,因此要及时修正管理思路,对传统的三个月非正常期管理时间也应做出相应的调整。

2 非正常期炉膛建立的重要性

非正常期管理的核心目标就是建立稳固、规整的炉帮[1-4]。炉帮的构建过程实质上是电解质溶液偏析层层凝固的过程,也是一个在较好的技术条件下形成热平衡的过程。对电解槽长期稳定、高效运行,保障系列安全起着决定性的作用[4]。

2.1 电解槽非正常期管理内容

电解槽非正常期的管理的主要内容有电解质水平、铝水平、槽电压、分子比、加工间隔、效应系数的管理等。非正常期管理的核心内容是,建立理想的炉膛內形,维持好生产时的热平衡和物料平衡,使电解槽尽快进入正常生产阶段。

2.2 电解槽非正常期管理的要点

电解槽启动后,各项技术条件在经历大幅度调整之后,便开始出现一个相对平缓阶段,电解槽缓慢转向正常运行,虽然技术条件变化不甚激烈,但电解槽的运行却发生着质的变化。因此,非正常期管理需要注意以下几点:

(1)槽电压下降幅度要与电解质温度下降的速度相匹配,一般情况下刚启动后4~5天内可加大电压下降的幅度,以后根据温度情况稳步下降,防止电解槽过冷。

(2)启动之初,分子比要控制在2.8以上,之后随着槽温的下降而有所回落。45天左右开始借助氟化铝的添加逐步下降分子比,以确保电解质过热度合适,这样可保证炉帮上析出的电解质结壳比较坚硬、初晶温度高,后期不易遭到热冲击破坏。

(3)电解质水平适当保持高一些(25~28 cm),一方面要满足形成炉帮对电解质量的需求,另一方面有利于电解槽热稳定性和氧化铝溶解能力的保持,减少沉淀[1]。同时防止侧部炭块被早期氧化,影响寿命。随着铝液的上升、炉帮的良好形成,电解质水平开始调整到正常范围(18~20 cm)。

(4)要准确评估非正常期的电流效率,做到科学控制铝水平,要求铝水平的升高速度不能太快[2]。

(5)效应系数。启动后期为了补充散失的热量,要求要保持较高的效应系数,第一周效应系数保持在1个/(槽·日),对清洁电解质、分离碳渣有益。第二周后可转入正常,保持正常生产规定的效应系数。

(6)电解质温度的控制是通过槽电压、分子比、电解质水平和铝水平等多参数平衡来实现的。只有上述条件控制好,温度能顺利转入正常生产要求。

3 缩短非正常期管理时间的实践

3.1 试验工区的选择

利用330 kA电解槽技改复产的时机,选取两个工区为试验区,其中一工区47台电解槽将按照60天的非正常期进行后期管理(简称60天管理型),四工区按照传统的90天非正常期进行后期管理(简称90天管理型)。

60天管理型电解槽具体技术参数控制见表1所示。

表1 60天管理型电解槽技术参数控制目标

选取60天管理型槽47台,按照公司制定的控制方案,启动正常后,通过60天时间,电压由启动后灌铝后的4.5 V逐步降至到3.97 V左右,分子比由大于2.8降至2.30左右,电解槽温度由960℃左右调整到标准温度925℃左右。铝水平和电解质水平达到技术规范要求。

同时选取90天管理型槽47台,按照公司制定的控制方案,启动正常后,通过90天时间,将电解槽各项参数控制到进入正常生产标准,控制目标同上。

90天管理型电解槽具体技术参数控制见表2所示。

表2 90天管理型电解槽技术条件控制目标

3.2 后期管理效率指标跟踪和测定

通过跟踪、对标两种槽型的部分指标和参数,修正控制过程中出现的差异,重点监控电解槽的槽况变化及出铝情况,得出两种不同的管理思路对电解槽效率的影响(见表3)。

通过上表数据统计,得出结论:

(1)60天管理型将领先90天管理型一个月左右时间,电流效率指标达标;

(2)前三个月,60天管理型平均电流效率达到86.83%,较90天管理型提高2.83个百分点。

3.3 两种管理型三个月以后部分技术参数对标

后期管理是否成功,关键要评价三个因素:一是电解槽在于进入正常生产时,电解槽是否形成完整、规整的炉膛;二是电解槽其技术条件是否获得正常生产槽所具备的技术参数目标;三是进入正常期电解槽各项经济指标指标是否达到公司技术规范要求。

为验证两种管理槽型的优缺点,对后期槽况进行了跟踪,发现60天管理槽型电解槽整体运行平稳,铝液水平上升速度和电解温度下降速度都明显加快,在启动后45天左右基本达到了正常生产的要求。其次,在接近60天时电解槽炉膛基本形成,专门测量了94台电解槽的炉帮厚度和散热孔温度,从数据测量和分析来看,60天管理槽型无论从炉帮厚度、散热孔温度、炉底压降、阴极钢棒温度等均没有出现异常。所以,从启动后期数据分析,将非正常管理期由传统90天管理周期缩短至60天在实践上是可行的(见表4)。

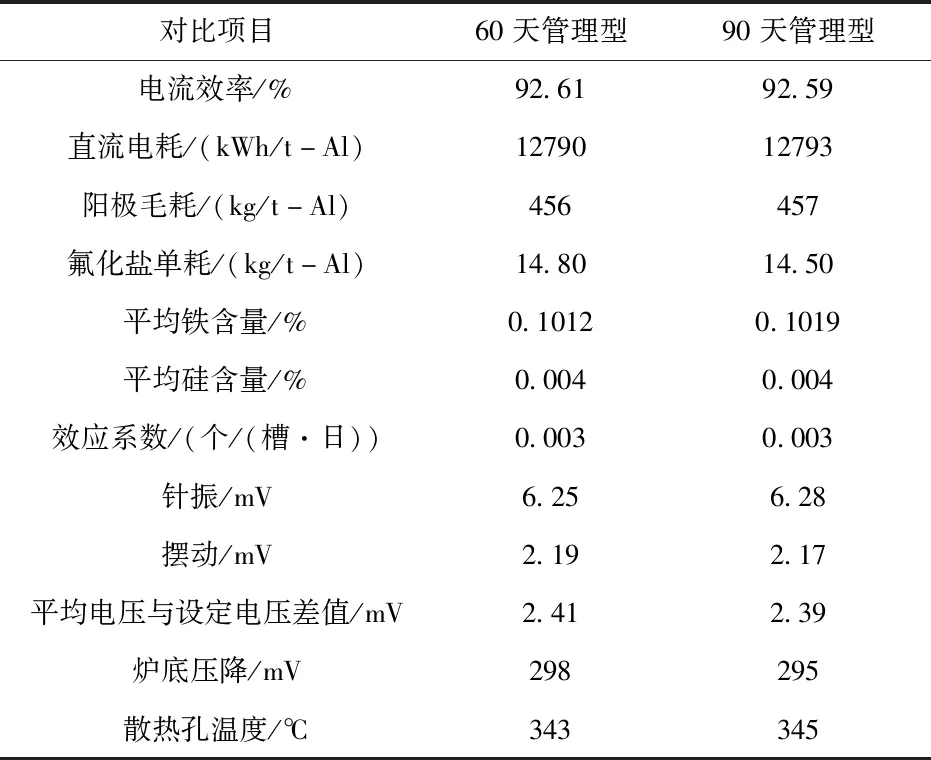

3.4 两种管理型电解槽正常期指标对比

为验证60天管理型电解槽正常生产期间的稳定性、经济指标是否存在影响,统计了两种管理型电解槽进入正常期后一年的技术指标和经济指标,通过对标,发现60天管理电解槽与90天管理槽型电解槽对比,槽况稳定性、效应系数、经济指标等均无明显差异,甚至出现了部分指标优于90天管理型电解槽的现象(见表5)。

表5 两种管理型电解槽正常生产期一年的生产数据对比

4 效益分析

4.1 增加原铝产量

前面已经论述,在保证非正常期管理效果的前提下,把非正常期管理时间由3个月缩短到2个月后,对比启动后前三个月的指标,电流效率提高2.83个百分点,单槽增加产量6.77吨,以电流强度330 kA、一个系列282台电解槽为例计算,可增加1908吨原铝产量。

4.2 降低管理后期原铝的电耗指标

通过实测和统计非正常期管理的槽平均电压,90天管理槽型平均电压为4.073 V,而60天管理槽型前90天平均电压为4.041 V,通过计算、分析后,非正常期指标对比见表6。

表6 非正常期指标对比

从表6可以看出,将后期管理缩短为60天后,在同样90天的计算周期内,可使吨铝直流电耗降低580 kWh,经济效益可观。

5 结 语

通过对330 kA电解槽非正常期管理周期探讨和实践,证明在新技术、新工艺的支撑下,电解槽非正常管理周期从90天缩短至60天,完全能实现非正常期管理的目标。而且对后续电解槽正常生产不会造成影响,同时还降低了非正常期能耗。