铝电解废旧阴极脱氰熟料中氟化钠的浸出性能研究

轩红伟,陈喜平,王一飞,张嘉卉,周寻宇,韦志鹏

(1.郑州大学 材料科学与工程学院,河南 郑州 450001;2.中油广西田东石油化工总厂有限公司,广西 百色 531500;3.绿色选冶与加工国家地方联合工程研究中心,河南 郑州 450001;4.郑州机械研究所有限公司,河南 郑州 450001)

废槽衬是采用氧化铝-冰晶石(Na3AlF6)熔盐电解法生产原铝的过程中产生的,是电解铝生产特有的固废。每生产一吨原铝约产生20~30 kg的废槽衬(Spent Potlining or SPL)[1-2]。废槽衬主要由废旧阴极(Spent Cathode Carbon or SCC)和废耐火材料(Spent Refractory)组成,其中废旧阴极约占废槽衬总质量的1/2,每生产一吨原铝约产出10~15 kg的废旧阴极[3]。随着我国原铝产量的不断增加,每年产出的废旧阴极达到了百万吨级别,而且不断的累加量达到了一个相当大的体量。截止2021年底,全国废旧阴极累计量已经超过1100万吨。由于含有可溶氟化物和氰化物,废旧阴极对环境危害极大、其污染问题日益突出,已经成为阻碍原铝工业可持续发展的主要因素之一,如何有效地处理和利用废旧阴极已经成为业界专家学者研究的重点和普遍关注的科学问题。

废旧阴极主要由碳和氟化钠组成,其中夹杂少量的冰晶石、氟化钙、氧化铝、氰化物等,其中碳的含量约占65%左右,而且石墨化程度较高[4-5]。废旧阴极中氟化钠和氰化物是最主要的危害物[6]。加热是消除氰化物最简单有效的方式,氰化物在空气中加热至550℃以上可分解为N2和CO2,在700℃分解完全[7-9]。氟化钠易溶于水,在常温下有较高的溶解度,而且氟化钠溶液比较稳定。废旧阴极中的可溶氟化物和碳具有不同的理化性质,通过浮选、浸出、燃烧、高温挥发等方式可以实现其分离[10-12]。废旧阴极经水浸处理后所得浸出液中含有大量氟离子,可作为有效的氟源进行后续产品化生产[11,13]。

氟化钠易溶于水,根据这一特性:张宏忠[14]等人研究发现在液固比为8∶1、浸出时间为15 min的浸出条件下,采用浸出液初始pH12.05,加入适量的CaCl2·6H2O,可以达到利用废旧阴极转化生产氟化钙的目的,且最多进行2次浸出回收,残渣中石墨的纯度随着浸出次数的增加逐渐增大;申士富[11]等人公开了一种从铝电解废旧阴极中回收氟化钠的方法,该方法先将废旧阴极块破碎至小于0.074 mm,再将破碎后的废旧阴极在20~90℃的温度、20%~50%水浸浓度下搅拌50~90 min进行水浸处理,将浸出液蒸发后得到氟化钠,其纯度高达到95%以上。水浸后的滤饼(主要为废旧阴极炭粉)可以进一步分离回收碳材料及石墨等物质,蒸馏水回用;逯军正[15]研究了废旧阴极在水浸处理过程中不同因素对浸出结果的影响;刘风琴等[16]人研究了铝电解废旧阴极中氟化钠浸出动力学,并且揭示了温度、粒度、液固比等因素对铝电解废旧阴极中氟化钠浸出的影响。

本文借鉴前人研究经验,针对废旧阴极的特性,深入探讨了废旧阴极脱氰熟料的水浸工艺,研究了液固比、原料粒径、振荡时间对氟离子浸出率的影响,旨在为废旧阴极中氟资源的产品化利用提供借鉴。

1 实验原料及方法

1.1 实验原料

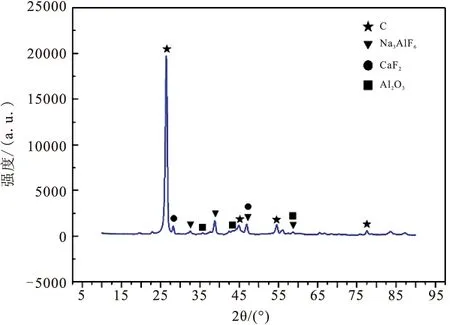

实验用废旧阴极取自西北地区、西南地区、中部地区等大型电解铝企业400 kA电解槽新刨出的未经任何处理的废旧阴极,槽龄为5~7年,通过锤式破碎机破碎缩分,而后采用球磨机制样后备用,分别命名为S1、S2、S3,实验过程中将三组样品按相同的比例进行混合制成混合样,样品编号为SCC。利用XRF和XRD对废旧阴极的化学成分和物相组成进行分析,结果见表1和图1。

表1 废旧阴极的化学成分 %

图1 废旧阴极的XRD图谱(SCC)

由表1可知,不同的废旧阴极,其元素含量不同。这主要是由于不同电解铝厂所使用的阴极材料、电解质成分、生产工艺参数、阴极寿命等因素不同造成的。废旧阴极中元素含量最高的是碳,其次为氟。

由图1可以看到,废旧阴极中主要含有碳和氟化钠,氟化钙、氧化铝、冰晶石,氟化物中氟化钠的特征峰最强,冰晶石和氟化钙的峰较弱。

废旧阴极的浸出毒性按照《危险废物鉴别标准-浸出毒性鉴别》(GB5085.3-2007)进行检测,结果见表2。

表2 废旧阴极的可溶F-和CN-含量

由表2可知,废旧阴极的F-和CN-的浓度平均值分别为6749.67 mg/L和25.28 mg/L,远远大于国家标准规定的浓度限值。废旧阴极的浸出液呈碱性,pH约11.37。

1.2 实验方法

称取一定量预先破碎后的废旧阴极样品(最大粒度为2 mm)进行高温预处理,去除其中的氰化物、碳化物、氮化物、碳钠化合物。经高温处理后的废旧阴极熟料经球磨机研磨至不同的粒径,并进行水浸处理;将浸出后的溶液利用真空抽滤机进行液固分离,得到滤饼进行称重,计算损失率,滤液采用离子色谱仪分析氟离子含量。采用单因素实验法研究液固比、原料粒径、振荡时间对氟化钠浸出性能的影响,为了避免水中其他离子对浸出结果的影响,统一采用纯水机制得的去离子水对废旧阴极样品进行浸出。表3为采用的实验仪器和装置。

表3 实验仪器、装置

1.3 结果表征

(1)预处理结果表征

预处理过程中主要发生碳的燃烧和氰化物、氮化物、碳化物的氧化分解,实验中以废旧阴极样品的损失率Y直观的辨别预处理实验结果。

Y=(g1-g2)/g1×100%

(1)

式中:g1——预处理前原料总质量,g;

g2——预处理后原料总质量,g。

(2)浸出结果表征

废旧阴极组分较多,并且浸出过程受到各种因素的影响。废旧阴极中氟元素的存在形式主要有氟化钠(NaF)、冰晶石(Na3AlF6)、氟化钙(CaF2)三种,在水浸条件下,只有氟化钠能溶于水,冰晶石和氟化钙不溶或难溶于水,在水中的溶解度可忽略。先依据国家标准制备了浸出液,确定了氟离子的最大浸出量(以20 g废旧阴极为基准)、以gmax表示。实验过程中以gmax为参照和基准,不同条件下氟离子的浸出量与gmax进行比较,计算氟离子的浸出率Q来直观的辨别浸出实验的优劣。

gmax≈1756

(2)

Q=gC,F/gmax×100%

(3)

式中:gmax——废旧阴极样品中氟离子最大浸出量,mg;

gC,F——废旧阴极样品实际浸出的氟离子总量,mg。

2 实验结果及分析

阴极炭块在使用过程中由于长期受到高温熔盐侵蚀,渗透进入内部的电解质发生化学反应生成一定量的碱金属盐,因此废旧阴极的浸出液呈碱性[17]。碱性条件下有利于氟化钠的浸出[18-19]。

2.1 预处理实验结果

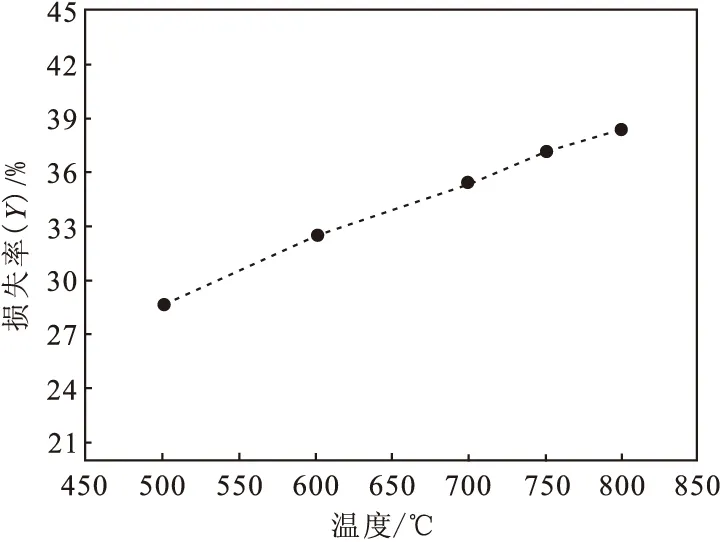

废旧阴极在预处理过程中由于部分碳的燃烧、氰化物等有害物质的分解等会造成样品重量的损失。在500~800℃条件下对废旧阴极样品进行了预处理,保温时间90 min,实验结果见图2。

图2 废旧阴极损失率随预处理温度变化趋势

由图2可以明显看出,废旧阴极的损失率随着温度的升高而增加,在800℃、90 min处理条件下,平均损失率达到38.38%,此时氰化物等有害物质分解完全。而且,在预处理过程中,随着气体的逸出,能够活化废旧阴极中各组分,有助于后续氟化钠的浸出处理。

2.2 液固比对氟离子浸出率的影响

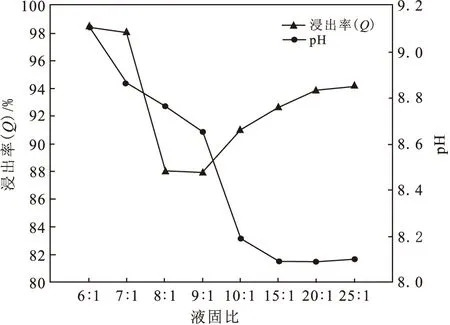

之前的研究中,在以去离子水对废旧阴极熟料进行浸出处理时,固体量相同的情况下,在液固比较小时浸出液的碱性较强,且浸出液的碱性随着液固比的增大而减小[17]。保持振荡时间,静置时间和样品粒度不变的条件下,考察了液固比对氟离子浸出率和溶液pH的影响,实验结果见图3,浸出液pH随液固比的变化符合上述变化规律。

图3 溶液pH和氟离子浸出率随液固比的变化趋势

由图3可见,液固比较小时,由于浸出液碱性较强,pH值的影响占据主导地位,废旧阴极熟料样品中的氟化钠更容易浸出,从而提高了氟离子的浸出率。随着液固比的增大,浸出液的碱性不断减弱,氟离子浸出率逐渐减小,液固比8∶1~9∶1之间,浸出率下滑至低谷。液固比大于9∶1,由于溶剂量的增大,促进了废旧阴极熟料样品中氟化钠的溶解,因此氟离子浸出率随着液固比的进一步增大而逐渐增大。但是,液固比过大,导致溶剂水的消耗大幅度增加,企业成本增加,不具有工业实际意义,因此废旧阴极熟料适合氟离子浸出的液固比应选择7∶1。

2.3 样品粒度对氟离子浸出率的影响

保持液固比7∶1,振荡时间和静置时间不变的条件下,样品粒度在0~200目范围内变化,探讨了样品粒度对氟离子浸出率的影响,实验结果见图4。

图4 氟离子浸出率随粒径的变化趋势

由图4可知,废旧阴极熟料样品在进行水浸过程中,氟离子的浸出率随原料最大粒径的减小而增大,即氟离子的浸出率随着废旧阴极熟料样品的比表面积的提高而增大,其原因是随着废旧阴极熟料样品的粒径不断变小,样品与水的接触面积增大,促进了氟化钠的溶解。当原料粒径达到150目后,浸出率斜率降低,而此时浸出率已经达到了98%,因此适合氟离子浸出的样品粒度应大于150目。

2.4 震荡时间对氟离子浸出率的影响

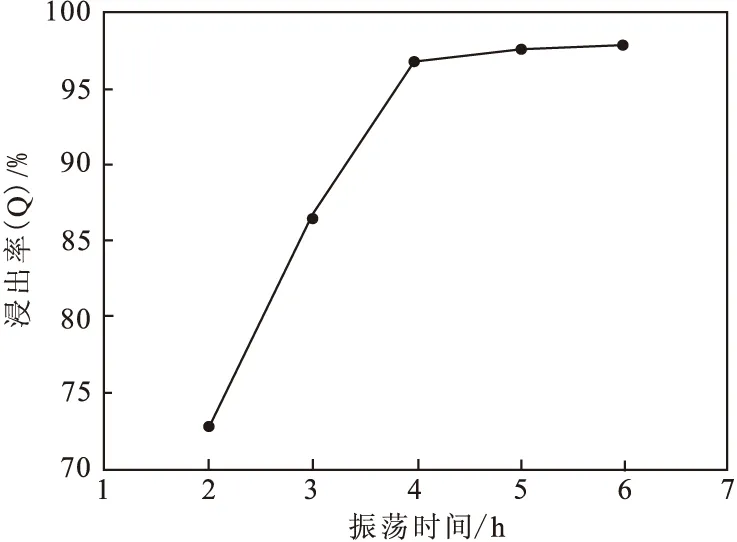

在液固比7∶1、静置时间和样品粒度不变的相同条件下,考察了振荡时间(2 h、3 h、4 h、5 h、6 h)对氟离子浸出率的影响,实验结果见图5。

图5 氟离子浸出率随振荡时间的变化趋势

由图5可见,废旧阴极熟料样品在浸出过程中随着振荡时间的延长,氟离子的浸出率不断上升,其原因是随着震荡时间的增加,样品与水的接触更加充分,氟化钠有足够的时间溶入水中,浸出率随之增加。当振荡时间为4 h时,氟离子的浸出率基本达到稳定的状态。

2.5 最优实验

综上,实验选择的较好浸出条件是:液固比7∶1、振荡时间4 h、最大粒径150目。废旧阴极熟料样品在此条件下进行浸出处理,而后固液分离。利用XRD分析了浸出处理后的废旧阴极熟料滤渣的物相组成,结果见图6。

由图6可见,废旧阴极熟料样品经水浸处理后所得滤渣主要以碳为主,含有少量的Na3AlF6、CaF2、Al2O3,未见明显的氟化钠残余。表明废旧阴极内部原有的氟化钠基本实现完全溶解,达到了浸出目的,实现了氟化钠与碳基体的分离。

图6 浸出后的废旧阴极滤渣的XRD图

3 结 论

(1)废旧阴极经800℃、90 min的预处理后,氰化物等有害物质完全分解。

(2)研究了废旧阴极脱氰后的浸出性能:浸出液呈碱性,且液固比越小碱性越强,在碱性条件下,氟化钠容易浸出;随着粒径的减小,废旧阴极熟料样品与水的接触面积增大,氟离子的浸出率不断增大;在液固比较小时碱性较强、氟离子浸出率较大,随着液固比的增大,浸出液碱性变弱,浸出率降至最低;随着液固比的进一步增大,溶剂的影响开始占主导地位,样品与水的接触更加充分,氟离子的浸出率缓慢回升;随着振荡时间的延长,氟离子浸出率逐渐增大,到一定时间浸出率基本达到稳定状态。

(3)废旧阴极脱氰熟料样品在液固比7∶1、振荡时间4 h、最大粒径150目条件下浸出处理,氟离子浸出率大于98%;浸出渣主要以碳为主,含有少量不溶解的Na3AlF6、CaF2、Al2O3。