浅谈500 kA电解槽阴极破损原因及预防措施

周 扬,杨永冲

(中国铝业股份有限公司贵州分公司,贵州 贵阳 550014)

某公司电解铝投产一年以来因各种因素导致的停槽有28台,其中阴极破损导致原铝质量下滑而停槽的有24台,在通电启动期间因阴极问题停槽3台,一台槽二次启动。该部分槽停槽后,阴极表面纵向和横向裂缝多,除少数槽有明显严重的破损部位外,破损部位多数均是以裂缝形式为主。这种破损问题在电解生产运行维护工作难度较大。通过近半年时间对该部分电解槽运行数据统计和实际运行分析,制定了一系列针对破损隐患槽维护管理的措施并予以落实,有效抑制了破损槽进一步恶化的趋势。为今后同类型500 kA电解槽控制破损槽的产生及对破损槽的控制维护,延长槽寿命提供参考。

1 现状分析

1.1 停槽后阴极状况

停槽后清理干净阴极表面物料,能够直观的在阴极表面看见不规则的纵、横向裂纹;刨槽后,可观察到阴极钢棒不同程度熔化情况,且有夹层化合物产生。

1.1.1 阴极表面存在裂纹

从某公司停槽清炉阴极表面看,均存在与图1槽类似的问题,即阴极表面呈现从出铝端到烟道端沿中线左右两边30~50 cm处有多条不规则纵向裂缝和少量横向裂纹。说明电解槽阴极内村虽然不直接参与电解槽反应消耗,但在高温、强腐蚀和强物理条件下常因各种原因受到冲击,逐步导致破损。

图1 停槽清炉后阴极表面

1.1.2 阴极炭块裂缝深且分散

从图2刨炉过程中阴极炭块所产生的裂缝大小及深度,可以看出破损点分布散乱,部分深度已经延伸到阴极钢棒。说明破损的程度严重,分散较广,破损点的维护及修补难度大。

图2 阴极纵向裂缝

1.1.3 阴极横向破损

从图3看出横向破损位置多数在阴极钢棒正上方,并且破损缝隙深,已经达到钢棒位置。说明破损点倾向于电流相对集中的区域,阴极钢棒是电流直接传导介质,电流走向是自下而上,阴极钢棒正上方电流相对集中、偏大。

图3 横向裂纹

1.1.4 阴极钢棒熔化

从图4看出,因局部位置破损,大量的铝液或电解质渗透到阴极炭块与阴极钢棒之间,导致阴极钢棒熔化。而熔化的化合物绝大多数渗漏到阴极钢棒下在防渗料之间形成较厚的沉积物(见图6),熔化阴极钢棒的铁,只有少量随铝液或电解质返回到电解槽内铝液中,因此即使破损严重的槽(阴极钢棒熔化),反映到电解槽原铝质量上,其具体变化数值也是相对较小的。在电解生产过程中对原铝质量的关注程度是以0.01%的变化值为基础。所以在电解实际生产过程中,根据原铝中Fe、Si上升幅度判断破损程度,通过定时测量阴极钢棒温度和槽侧壁温度来监控预防漏炉。

图4 阴极钢棒熔化、剥层

1.1.5 阴极炭块底部与阴极防渗料之间存在夹层化合物

图5是某公司500 kA电解槽槽内衬结构图,设计图显示阴极钢棒下是防渗料,并没有夹层化合物。

图6是停槽后阴极炭块与防渗料之间的截面图。从图6对比图5设计图可看出破损槽阴极钢棒与防渗料之间有大量渗漏物料。结合图2、图3、图4看出渗漏物质是铝液渗漏到阴极下层与阴极钢棒、阴极炭块及防渗料发生物理化学反应,经过长时间堆积形成。渗漏点多,渗漏量大,持续时间长则堆积物越厚。

图5 槽内衬结构

图6 清炉时阴极到防渗料间的实物图

1.2 化验分析

1.2.1 阴极起层间的黄色粉状物

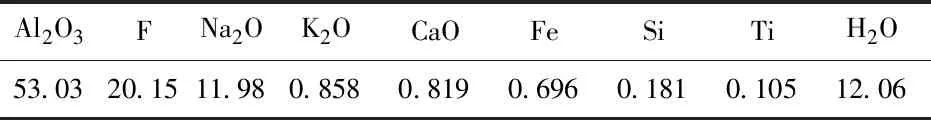

黄色粉末物质在停槽阴极炭块中普遍存在,既在阴极裂缝中存在,也存在于阴极炭块与钢棒之间和阴极起层的夹层中(见图3)。称取黄色粉末放入烘箱计算其水分,再将黄色粉末制样、压片,送入荧光仪XRF-1800分析,分析数据见表1。

表1 阴极炭块间的黄色粉状物化学成分 %

分析数据主要成分是氧化铝、氟、氧化钠、水,钠与氟共占32%。由于荧光仪XRF-1800分析不能分析出化合物中炭含量,从电解槽内物质组成[1](上层电解质、下层铝液)看,渗透到阴极缝隙的物质主要是电解质和铝。从表1的分析数据看,停槽后铝离子是以氧化铝形式存在的。从图3中可见,裂缝中没有(或只有少量)金属铝存在,渗透在阴极缝隙的金属铝与炭反应生产碳化铝,这部分碳化铝在停槽后与空气中的水反应生成氧化铝和甲烷[2]。化学反应所生成的化合物氧化铝或碳化铝其体积均是一个增加过程,因此随着电解生产槽龄增加,裂缝间隙增大,破损加剧。

1.2.2 阴极钢棒底部灰色化合物

阴极钢棒底部存在灰色化合物,称取灰色化合物放入烘箱计算其水分,再将灰色合金物质制样、压片,送入荧光仪XRF-1800分析,分析数据见表2。从分析数据看其主要成分是铝、铁合金。

表2 阴极钢棒底部灰色化合物 %

1.2.3 阴极钢棒与阴极炭块裂缝处白色晶体物质化验分析

分析阴极钢棒与阴极炭块和裂缝处存在的白色晶体物质(见图7),称取白色晶体物质放入烘箱计算其水分,再将白色晶体物质制样、压片,送入荧光仪XRF-1800分析,分析数据(见表3)。

表3 阴极炭块与钢棒处的白色晶体物质化学成分 %

图7 阴极炭块间的白色晶体

这种晶体的成分与冰晶石相似,主要成分是氟离子和钠离子以及铝离子。

2 破损原因分析

2.1 热应力影响

2.1.1 阴极炭块受热膨胀系数与阴极钢棒线性膨胀系数差异

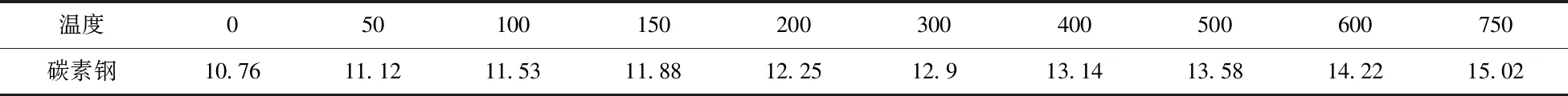

阴极炭块线性膨胀系数在20℃到2000℃之间为4.5~5.5×10-6/℃左右[3]。阴极钢棒的线性膨胀系数如表4是随电解槽通电后焙烧温度上升逐渐上升的,阴极钢棒与阴极炭块在电解槽焙烧升温过程中存在线性膨胀差异,随着差异比例增加,超出阴极炭块与钢棒极限承受范围后发生形变,导致裂纹产生。

表4 平均线性膨胀系数 10-6/℃

2.1.2 阴极内衬与槽壳之间的应力

从电解槽的设计看,电解槽是在一个整体的槽壳内进行筑炉形成的阴极内衬,因此在焙烧启动温度上升过程中,不可避免的会产生阴极炭块和槽内衬与槽壳之间相互力的作用。阴极炭块及阴极四周炭块和扎固料在电解槽焙烧启动过程中,因热膨胀向电解槽四周产生的应力与槽壳本体向内的反作用力相向而行,导致阴极炭块受挤压产生形变,在阴极炭块承受不了如此大应力和形变后,从而使阴极产生裂缝。当阴极炭块受热膨胀向槽壳的力大于槽壳承受力时,则槽壳会产生断裂(见图8)。电解生产过程中,铝液会顺着阴极裂缝流向阴极钢棒,铝液与阴极炭块及阴极钢棒反应生成铝铁合金(图6)。这是因为内衬的应力主要源自内衬的热膨胀和钠渗透所引起的膨胀,不同材料的热膨胀、钠膨胀性能差别很大[4]。因此,内衬的应力设计与电解槽热平衡设计和所采用的内衬材料关系密切。这里所说的内衬材料主要是指阴极炭块、炭缝糊、侧块和槽壳选材和结构部件。

图8 电解槽槽壳受力断裂

2.2 钠的渗透使阴极膨胀和裂缝增大变深

从图2、图3、图4看,阴极炭块存在的裂缝间有一些黄色粉末渗透物,其物质主要成分是铝、氟、钠(见表1)。这些物质在阴极裂缝中聚集膨胀导致裂缝增大,形成高温铝液渗透通道。铝液与阴极钢棒接触后会快速生成铝铁合金熔体,透过阴极钢棒凝固在阴极钢棒与防渗料之间(见图6、图7)。而这些铝铁合金熔体的体积相比原材料大幅增大,导致阴极裂缝进一步增大变深。

2.3 铝液冲蚀

目前清炉后阴极表面冲蚀坑较少,从图9看这类冲蚀坑多数是因阴极产生裂缝后铝液渗透冲刷形成。从现场清炉看,多数类似的坑下阴极炭块缝隙内均夹杂有铝和少量电解质。

图9 阴极冲蚀坑

2.4 铝液渗透导致阴极钢棒熔化

阴极炭块缝隙因钠和铝的渗入,与阴极反应生成碳化铝(黄色粉状物)。部分阴极钢棒因熔化产生形变。

从图10看,破损槽阴极钢棒受到侵蚀的较多且部分较严重,表5统计停槽钢棒重量看,除1241槽阴极钢棒熔化量在1.62吨外,其余槽均在4.5吨以上。说明破损槽阴极破损点多且阴极钢棒被熔化的较多,与图1表现一致。

图10 清炉出的阴极钢棒

表5 阴极钢棒被熔化重量 t

3 预防措施

从以上停槽刨炉后阴极所表现出来的特征以及渗漏物化验数据分析来看,阴极和扎固料材质低劣、焙烧过程中热冲击过高、设计形式不合理、生产运行过程中技术参数不匹配等使阴极产生裂缝,铝液从裂缝渗透至阴极内熔化钢棒导致电解槽破损。结合以上原因,生产过程中需要在内衬设计、材质选择、筑炉、焙烧启动、正常运行等环节加以控制和优化,才能尽可能的减少破损槽的产生。具体措施包括如下四个方面:

3.1 阴极炭块材料的优化选择

为了降低焙烧启动初期因阴极炭块受热膨胀不均衡问题。从目前国内部分电解铝企业使用全石墨化阴极看,全石墨化阴极具有导热均衡,热膨胀系数小,导电率高,在电解槽通电焙烧及启动生产初期电解槽早期破损很少,阴极压降低等优点[5]。使用全石墨化阴极能延长槽寿命,降低阴极压降,提升电流效率。因此,使用全石墨化阴极可以弥补焙烧启动期间由于导电导热不均、热膨胀系数大等因素造成电解槽破损的弊端。

3.2 优化筑炉方案

目前国内部分铝电解企业采用的筑炉方式为侧部碳化硅材料,其导热性能优良,在通电焙烧启动过程中,电解槽槽壳的温度高于侧部普通炭块的槽(侧部碳化硅槽在启动和生产初期电解槽侧壁温度在400℃以上,部分槽甚至侧壁发红;普通炭块通常在400℃以下)。这些企业目前的平均槽龄达到2800天以上[6]。使用碳化硅侧部炭块在焙烧启动初期电解槽槽壳温度高,则槽壳膨胀较大,对阴极炭块的挤压力相应降低。有利于降低电解槽阴极停电焙烧期间阴极与槽壳之间应力挤压产生的破损。在某电解企业,使用碳化硅侧部炭块后,新开32台槽,没有出现一台破损槽。

3.3 优化焙烧启动方法

降低电解槽通电焙烧期间焙烧温度对阴极炭块及阴极钢棒的热冲击,采取以下焙烧启动方法可有效降低热冲击程度:

(1)采取燃气焙烧方法。目前采取的焦粒焙烧,焙烧升温速率不受控,对电解槽早期破损影响较大。根据燃气焙烧的优点,升温均衡受控。所以采取燃气焙烧是一种优化选择。

(2)优化目前焦粒焙烧中的分流技术,控制好阴极炭块中的温度梯度,使阴极炭块的温度梯度尽可能均衡。

(3)确保焦粒铺设厚度的均匀性,使阳极底掌与铺炉料充分接触。控制焙烧过程中阴极表面的温度分布偏差不大于10%,阳极电流分布和阴极电流分布的偏差值控制在10%以下。

(4)电解槽启动采用无效应作业。效应启动槽槽温高达1000℃以上,发生效应前后槽温温差值越大对阴极炭块的热冲击就越大,易导致阴极断裂早期破损。采用无效应启动作业,降低因效应对阴极整体和阴极钢棒产生的热振,有利于减少早期破损机率,延长槽寿命。

3.4 控制正常生产平稳运行

多数隐患槽的隐患点较多,且是呈纵向分布,给炉底阴极修补带来很大困难。在当前生产条件下,对隐患槽出现原铝质量下滑时适当提高在产铝量,结合槽况稳定性适当提高分子比,再根据阴极压降上升幅度,提高设定电压是隐患槽控制的主要措施。对更换阳极进行摸炉底工作,发现明显破损进行修补,能有效控制原铝质量下滑趋势。对阴极钢棒温度、炉底钢板温度、槽侧壁温度进行常态化跟踪监测,根据测量数据异常点对应提阳极,摸炉底,修补破损点。

在对正常槽的平稳控制是预防隐患槽产生的主要手段。从某公司四区新开槽以来一直没有出现破损槽的现象来看,运用合理的在产铝量和技术条件可以有效防控隐患槽的产生。

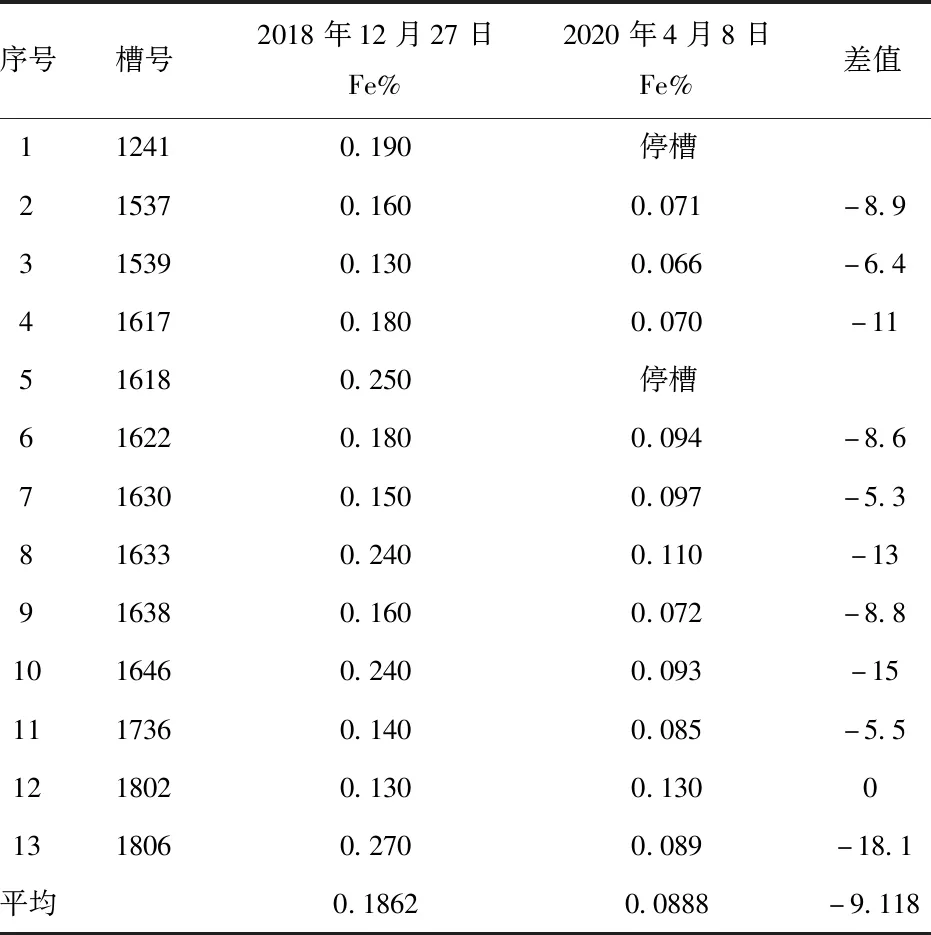

从目前某公司隐患槽运行状况看与2018年年底隐患槽对比,除1241槽和1618槽停槽外,原铝Fe含量多数已经控制在0.10%以下,其中1537、1539、1617、1638槽恢复到正常范围。

表6 2018年12月27日与2020年4月8日隐患槽原铝质量统计

4 结 语

综上所述,结合破损槽阴极所体现出来的状况,通过化验分析,发现阴极材料材质、筑炉方案、焙烧装炉方式、焙烧启动方法、运行控制参数等等都是导致破损槽产生的重要因素。为了提高电解铝生产企业生产效率、同时降低安全风险,企业应该尽可能的减少甚至杜绝破损槽的产生。结合上述分析总结以下几点改进方法:

(1)优化电解槽热平衡设计。

(2)尽可能选用优质全石墨化阴极。

(3)筑炉时,电解槽侧壁采用碳化硅材料。

(4)优化焙烧启动方案,降低焙烧启动过程中热冲击。

(5)匹配合理的技术参数,适当提高在产铝量,保持槽况长期平稳运行。