基于正六方截面的六拐曲轴自由锻工艺设计

康海鹏 孟瑞斌 千航超 李大乔 王金鹏 关朕

(宝鸡石油机械有限责任公司热工分公司,陕西 宝鸡 721000)

压缩机是一种输送气体和提高气体压力的机器,广泛应用于煤化工、石油化工等领域。六拐曲轴是压缩机的重要承力传动零件,通过连杆将活塞的往复运动转换为旋转运动,并向外输出动力,工作中受周期性不断交替变化的载荷和振动附加应力的作用,受力情况复杂,容易产生疲劳破坏,因此对曲轴的强度、刚性、韧性和耐磨性等综合力学性能要求高。大型的六拐曲轴,对锻件本身尺寸和形状,尤其是各曲拐之间的角度控制也要求严格[1]。

本文介绍了一种基于正六方截面制坯的六拐曲轴自由锻工艺,该工艺方案是利用制坯的正六方截面各邻边成120°的特殊夹角关系,准确地控制三个曲拐的夹角和曲拐的长度,达到锻造的工艺要求。

1 锻造工艺方案分析

某压缩机六拐曲轴要求锻件符合JB/T 6908—2006《容积式压缩机用钢锻件》第Ⅰ类锻件的制造和验收要求,具体技术要求如表1[2]。

表1 技术要求Table 1 The technical requirement

图1为六拐曲轴的锻件图,其锻造难点在于:三个曲拐之间呈120°夹角,曲档直径与曲拐高度尺寸相差大,自由锻时,曲拐夹角和曲档长度控制有难度。

图1 六拐曲轴锻件图Figure 1 The forging drawing of the six-throw crankshaft

经分析,制定两种自由锻工艺方案:

方案一锻造工艺流程:加热→钢锭开坯→改圆料→分料→拔中间曲档和两端台阶→锻曲拐→精整→切余料→退火→检验→交粗加工。

方案二锻造工艺流程:加热→钢锭开坯→锻正六方料→分料→拔中间曲档和两端台阶→锻曲拐→精整→切余料→退火→检验→交粗加工。

两种方案的区别主要在于拍扁成形曲拐时,所用初始截面的形状不同。正六方截面拍扁时,将两个对角的顶点转到竖直位置,可以根据正六方截面之间的夹角是固定的特点来准确确定曲拐的角度,不足之处在于,拔中间曲档和两端的台阶时,由于旋转和金属变形不均匀的影响,会使还未拍扁的曲拐所在的三个正六边形发生不同程度扭转,如果不加以调正,将影响曲拐拍扁后夹角的准确度。而圆形截面正好可以克服这种影响,不足之处在于,拍扁成形曲拐时,各曲拐之间的夹角角度需由操作人员通过设备和经验来控制,精确度低,不易保证,而曲档的直径较大,强度很高,后期也难以利用扭转工艺使曲拐夹角达到工艺要求,且圆截面变扁方截面时变形量较大,曲拐两端会出现较大的圆弧,后期需要重新平整,这也会对曲拐夹角产生影响。

经过对比,决定采用方案二锻造,主要的质量控制点为保证正六方截面的尺寸和调正曲拐拍扁前三个正六方面的位置不发生扭转。

为了保证六拐曲轴一次性锻造成功,对方案二进行试锻验证,试锻方案是以中间曲拐和两边曲档为实际尺寸来控制,钢锭剩余量锻成两端曲拐,不锻出左右台阶,主要验证用正六方截面控制曲拐角度的准确性和可行性及拍扁时两个曲档的尺寸变化情况。

从图2的实验结果来看,在旋转拔长曲档的过程中,曲拐所在正六方截面会发生扭转,见图2(a),这会影响到后工序拍扁曲拐后,各曲拐的夹角出现超出工艺要求;曲拐在拍扁过程中,沿长度方向上有一定的变形量,使曲档和曲拐过渡的地方拉长,见图2(b),曲档总长度有所增加。

图2 方案二工艺试验件Figure 2 Test piece of scheme No.2

纠正措施:对发生扭转的截面以第一个正六方截面为基准进行矫正,控制压机的压下量为正六方截面两个对边的高度,多次小压下量校正,直到正六方截面与第一个截面重合为止;拔长曲档时需注意控制长度尺寸。

2 锻造工艺设计

锻件材质42CrMoA,锻件重量3850 kg,下料重量4800 kg,50 MN压力机开坯,16 MN快锻机成形,锻造8火次,锻件左端为驱动端,加长250 mm为连体试棒,力学性能取样在其1/3半径处。

2.1 冶炼

锻造用钢锭重7 t,钢锭利用率68.6%,电弧炉炼钢,炉外精炼加VD炉真空脱气,充分去除S、P等有害元素,达到JB/T 6908—2006中原材料S、P含量不大于0.035%要求,并控制气体的含量,特别是H含量小于2×10-6,一般认为氢含量低于2~3 cm3/100g便不会产生白点[3],同时控制钢锭非金属夹杂物级别达到标准的要求,减轻偏析。

2.2 加热

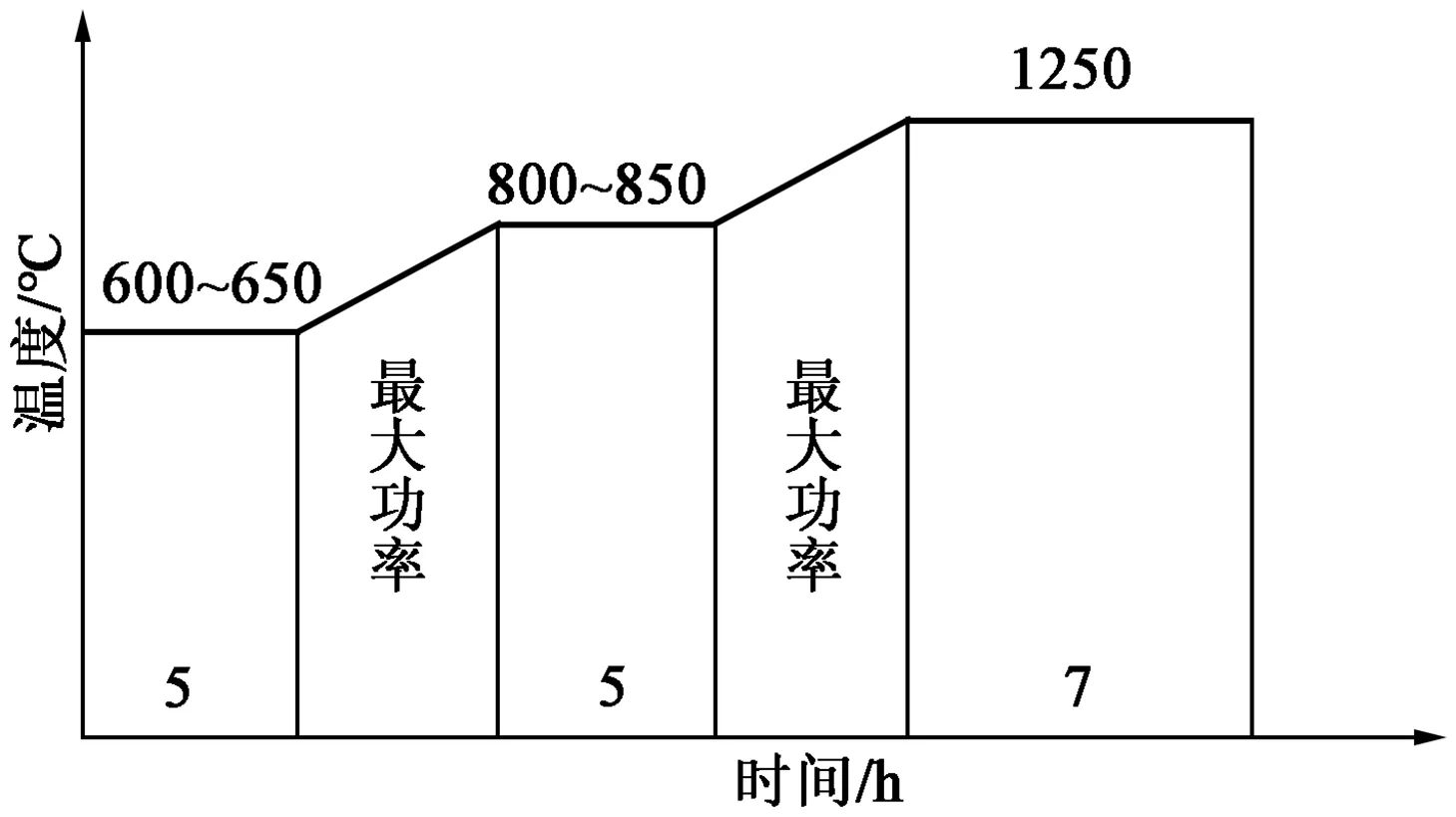

三段式加热曲线台车炉加热(图3),600~650℃为低温保温段,由于钢锭直径大,合金含量较高,需在低温段充分保温,防止加热时内外温差导致的热应力使钢锭内部开裂。800~850℃为中温保温段,保证钢锭在中温段彻底均热,为高温段加热做好基础。1250℃为高温段,要求钢锭在此温度长时间保温,使钢锭内部加热透彻均匀,具有良好的塑性,为开锻做好准备。

图3 加热曲线Figure 3 The heating curve

2.3 开坯

钢锭加热均温后,在上下平砧小压下量倒棱,焊合钢锭皮下裂纹,保证镦粗时裂纹不扩展,剁刀热切钢锭冒口和水口,保证端面平齐。下料尺寸约∅700 mm×1580 mm,高径比为2.3,高径比在2.0~2.5范围可以保证在镦粗时出现单鼓形,使变形均匀[4]。钢锭回炉重新保温后出炉镦粗到800 mm高,走扁方锻造到约1000 mm×600 mm,走扁方锻造的目的是采用大压下量,大变形使钢锭内部充分锻透,改600 mm×600 mm的正方,总锻比达到4.2。

2.4 改料

在压机上设定上下砧面的距离为520 mm,将正方坯料改为边长300 mm的正六方截面,要求六个边的长度均匀一致,各边成120°夹角。此过程尺寸的精确是后面曲拐夹角正确的基本保证,必须反复修正以达到工艺要求。

2.5 分料

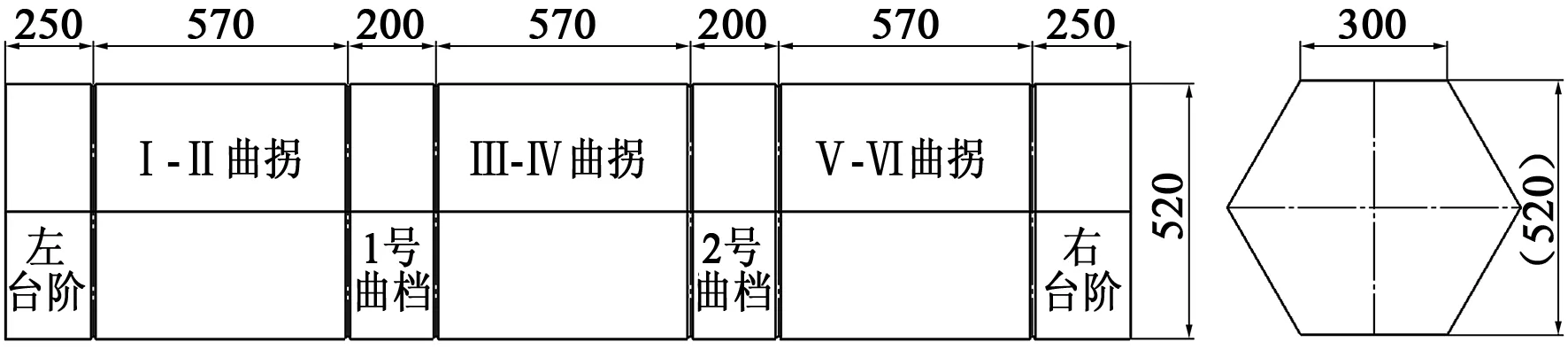

计算六拐曲轴各部分重量,按图4分料,左右两端台阶重量不能达到台阶拔出的条件,需加放切头余料[5],用圆钢压痕,由中间向两端分料,保证分料准确。

图4 压痕分料图Figure 4 Indentation parting diagram

2.6 锻中间曲档和两端台阶

用180 mm的窄砧将中间曲档拔长到∅300 mm,控制曲档的长度不超出工艺要求,将左右两端的分料拔长到∅250 mm。拔长时压下量和旋转量要保持均匀,使台阶和曲档与六方截面保持较高的同轴度,防止拍扁曲拐后中心线发生偏移过多,造成一边加工余量大,一边加工余量不足的情况。

2.7 锻曲拐

锻曲拐时按先锻Ⅰ-Ⅱ号曲拐,再锻Ⅲ-Ⅳ号曲拐,最后锻Ⅴ-Ⅵ号曲拐的顺序,锻后两个曲拐时,需将Ⅰ-Ⅱ号曲拐转动到竖直方向,使其竖直轴线与砧面垂直,轻压Ⅲ-Ⅳ号和Ⅴ-Ⅵ号曲拐所在六方截面的上平面水平,保证与Ⅰ-Ⅱ号曲拐的竖直轴线垂直,再转动需要拍扁的六方截面顶点到竖直位置进行压扁,具体操作步骤如下:

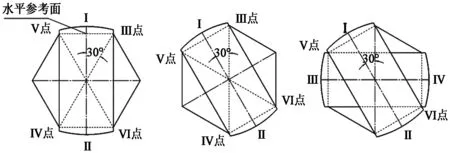

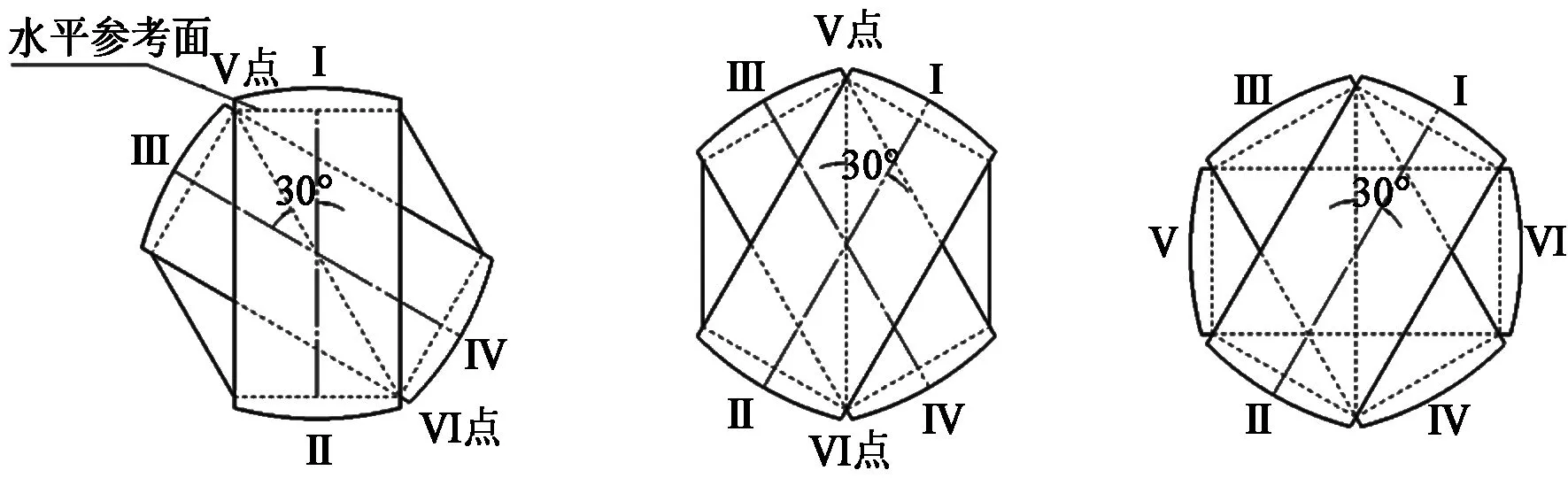

(1)如图5所示,将六方的Ⅰ、Ⅱ顶点旋转到竖直方向,与砧面垂直,向中间压平到厚度约300 mm,锻成Ⅰ-Ⅱ号曲拐,压平时注意控制曲拐宽度,需保证宽度不要超差。

图5 Ⅰ-Ⅱ曲拐的锻造过程Figure 5 The forging process of Ⅰ-Ⅱ crank throw

(2)如图6所示,将Ⅰ-Ⅱ号曲拐竖直立起,轴线与砧面垂直,将Ⅲ、Ⅳ点逆时针转到竖直位置,将Ⅲ、Ⅳ点竖直压平到厚度约300 mm,锻成Ⅲ-Ⅳ号曲拐,压平时注意控制曲拐宽度,需保证宽度不要超差。

图6 Ⅲ-Ⅳ曲拐的锻造过程Figure 6 The forging process of Ⅲ-Ⅳ crank throw

(3)如图7所示,将Ⅰ-Ⅱ号曲拐竖直立起,轴线与砧面垂直,将Ⅴ、Ⅵ点顺时针转到竖直位置,将Ⅴ、Ⅵ点竖直压平到厚度约300 mm,锻成Ⅴ-Ⅵ号曲拐,压平时注意控制曲拐宽度,需保证宽度不要超差。

图7 Ⅴ-Ⅵ曲拐的锻造过程Figure 7 The forging process of Ⅴ-Ⅵ crank throw

2.8 精整、切余料

精整阶段,根据剩余锻比,将加热温度降低到1100℃保温,防止停锻时温度过高,晶粒粗大,同时保证魏氏组织级别符合技术标准要求。精整各部尺寸,按工艺热切两端余料。

2.9 锻件热处理

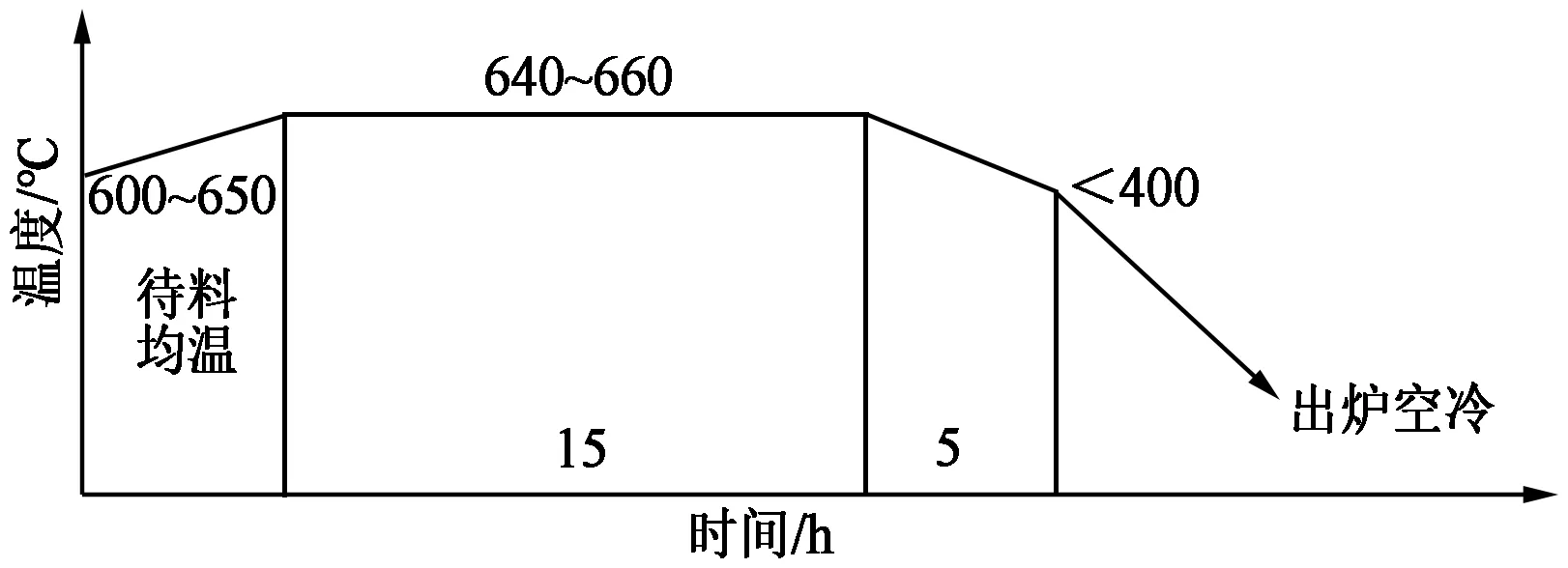

六拐曲轴为合金钢材料,锻件截面较大,锻后制定了等温退火炉冷规范(见图8),以减小冷却过程中热应力和组织应力对锻件的影响,防止出现裂纹。

图8 退火曲线Figure 8 The annealing curve

3 实际生产情况

以上述工艺进行生产,锻件成形良好,曲拐的角度可以控制在工艺要求范围1°~2°内,角度偏移量产生的加工余量可通过曲拐厚度上的余量加以消除,锻件表面无裂纹、折叠,经超声检测内部无裂纹、白点缺陷,锻件的力学性能、晶粒度、低倍和金相组织及硬度均达到了标准的要求。

4 结论

(1)按照文中所述的基于正六方截面的曲轴自由锻方法所锻成的六拐曲轴,加工余量及曲拐所成角度满足加工要求。锻件金属纤维流线分布符合零件形状,零件综合力学性能良好。

(2)拔长曲档时,按一个方向螺旋拔长必然会造成相邻六方截面的扭转错位,应遵循左右对称旋转拔长的原则,以便尽可能地消除对六方截面的不利影响,减小六方截面的扭转。

(3)锻Ⅲ-Ⅳ号和Ⅴ-Ⅵ号曲拐时,需以Ⅰ-Ⅱ号曲拐竖直方向为参考基准,仔细核对后再转动拍扁,以免转动方向错误导致锻件报废。

(4)通过六方截面对角拍扁来实现曲拐面夹角的工艺方案可行,拍扁后曲拐面仍存在较小的角度偏差,生产中控制在小于2°范围内,由角度偏差引起的曲面上的加工余量,可以通过曲面厚度方向的余量来消除。

(5)曲拐拍扁后宽度与左右两端的台阶直径尺寸相差较大,容易产生台阶中心线偏移,对机加工划线造成影响,两端台阶锻造过程中应控制压下量,减少变形的不均性。