高速公路互通立交桥匝道复位施工探析

王勤丰

(德兴市投资控股集团有限公司,江西 德兴 334200)

0 引言

高速公路互通立交纠偏复位时通常在墩柱四周增设大型纠偏反力支架,这种处理方法费用高、工期长。结合桥梁下部构造和实际操作空间,设计小型轻便反力架纠偏装置是高速公路互通立交匝道复位的未来发展方向。基于此,本文主要提出两种纠偏复位设计思路,一类是将竖向千斤顶安装在盖梁顶滑移体系上以形成复位体系,滑移系统主要包括上下底板和四氟滑板。在具体运行时,主要以盖梁顶垫石作为反力点,借助顶推千斤顶施加横向纠偏力,并充分利用四氟滑板摩擦系数差异,最终达到桥梁滑移及纠偏复位的目的。另一类是结合箱梁底宽和无盖梁双柱墩外侧宽度较为接近的结构特点,增设横纵向反力架纠偏装置,在单根墩柱上自平衡锚固环向预应力钢绞线,在上系梁顶临近墩柱的位置布置竖向千斤顶,并将刚性支撑增设于上系梁底,确保竖向力直接传递至基础[1]。此外,还应将滑道设置在墩柱顶部,以便将刚性支撑顶升至滑道面,实现滑移。

1 工程概况

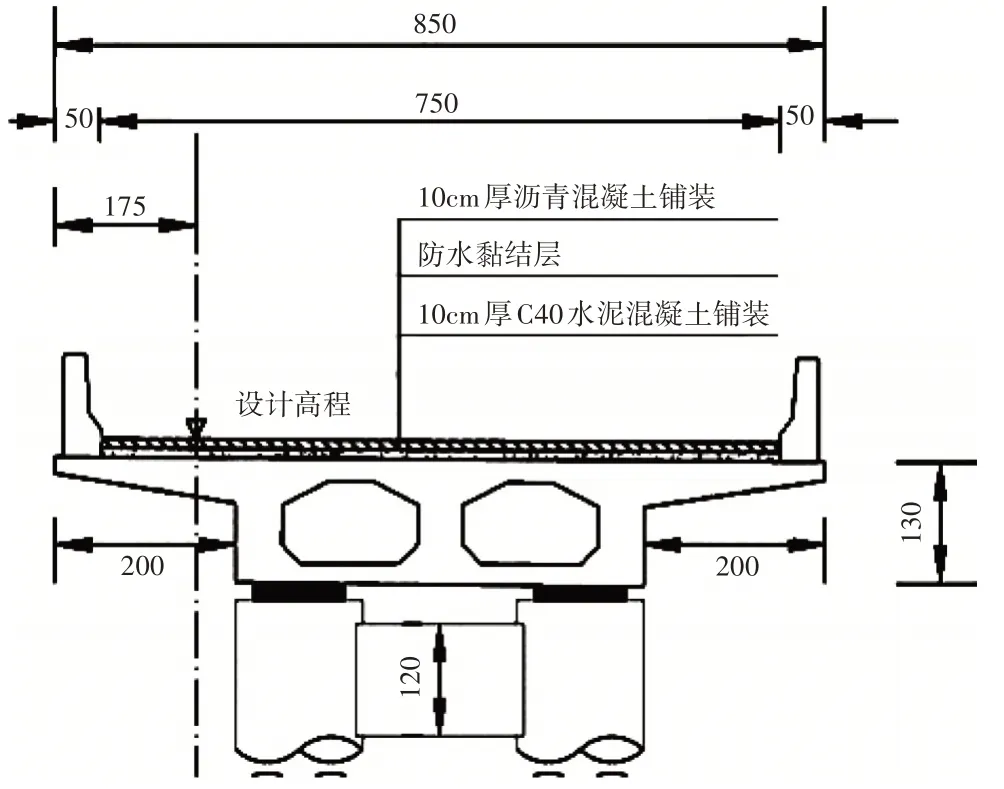

某高速公路杨家寨互通立交处于较厚软基段,桥面铺装采用C30 混凝土,墩台、盖梁、桩基则采用C25混凝土,铺装层水泥混凝土和沥青混凝土设计厚度均为8cm。在运营过程中,该桥梁左侧新建某水泥厂,水泥厂长期施工导致周围地表压力及软基水压力均较大,在持续挤压下造成该互通立交匝道桥墩发生桩基偏位,造成其 G6~G9 联和 G6~H1~H4 联桥面发生横向偏位,最大偏位值达到0.1m,且上下部结构偏移并非同步发生。为保证该匝道桥梁安全运行,必须分别进行两联整体顶升及纠偏复位处理。发生桩基偏位的两联中,G6~G9联和G6~H1~H4联均为4×20m连续现浇箱梁结构设计,桥梁重量均为1 600t,匝道也均位于平面曲线上,匝道桥上部结构横断面具体见图1。根据互通立交匝道结构设计及可能操作空间,设计出两种纠偏复位体系和同步顶升滑移系统,驱动梁体滑移并实现梁体纠偏复位所需的主动纠偏力主要借助顶推千斤顶提供。

图1 匝道桥上部结构横断面(单位:cm)

2 复位施工方案设计

根据对该桥梁实际病害情况的勘察,其下部构造分为过渡墩和连续墩两种类型。过渡墩有伸缩缝侧主要为有盖梁墩柱,其侧梁底与盖梁顶之间的距离为0.3~0.35m,且梁底平行于盖梁顶,在梁底和盖梁顶均增设调平垫块;而连续墩侧则为无盖梁双柱墩,墩柱间存在1道上系梁结构,梁底增设横坡,借助调平垫块达到调平的目的;梁底和墩柱顶之间的距离为0.2~0.25m,上系梁比墩柱顶低0.1~0.34m,双柱墩外侧边缘和箱梁底宽度均为4.5m。G6#伸缩缝处第二联桥面系比第一联向外位移0.1m,第一联桥面不存在偏移,第二联桥面则存在偏移;H1#~H4#墩柱处桥面存在0.08~0.15m偏移。

2.1 同步顶升系统

该互通立交匝道桥复位施工所使用的同步顶升系统为工控机、液压控制系统、可编程控制器等部分构成的分布式控制系统,专用于桥梁支座更换及净空顶升,通过分散布置执行机构和集中操作,可在多液压缸载荷不均情况下实现同步升降,并能同时监测梁体顶升过程中各点位移、压力、应力等参数。就硬件方面而言,该同步顶升系统主要包括监控主机,主从站及千斤顶,压力、位移、应力传感器等部件。监控主机主要提供人机交互界面,并具备数据存储功能。从软件方面来看,该同步顶升系统主要包括无线数据采集系统、电器控制系统、网络协议、数据采集处理系统等,测量精度及抗干扰能力极高。

主站从监控主机接收到指令后控制油路总通断及流量等的分配,发挥着千斤顶同步顶升及下降主控站的作用。主泵站则属于独立性的集成化动力传动装置,主要控制着油流动方向。为推动执行机构各项规定动作及工作循环的实施与完成,压力和流量主要以输出可调整直线的方式循环往复回转运动。主站系统主要由变频电机、电磁换向阀、液控单向阀节流截止阀等部分构成,电磁换向阀的两个电磁铁轮流通电、断电操作,以保证各项规定动作和操作的实现。

从站主要负责分配所属千斤顶油路、采集信号及接收PLC 主控箱命令,以实现所控千斤顶升降操作。PLC通常安装在液压泵顶罩中,以无线方式操控,主要解释并执行计算机发出的指令,控制液压站阀组开关,接收主控基站发出的操作命令,向电磁铁发送控制信号;采集位移及油压传感器信号,并将其转换成数值后向计算机反馈。为保证制动系统运行可靠,从站还增设有液压控制单向阀装置,确保液压管线爆裂后自动锁闭。

2.2 竖向千斤顶

按照纠偏复位方案设计思路,结合反力值要求及梁底和盖梁顶之间的实际高度,应在伸缩缝过渡墩侧盖梁顶增设2 台YD400-50 型千斤顶顶升装置,该装置公称顶推力3 960kN、公称油压31.5MPa、回程油压小于25MPa、顶举行程50mm、顶举活塞面积1.257×10-1m2,回程活塞面积3.487×10-2m2,整机质量为305kg、外形尺寸为ϕ480×580×221mm。在连续墩侧墩柱上系梁顶增设4 台YD400-100型千斤顶顶升装置,该装置公称力为4 000kN、行程为100mm、活塞杆直径为150mm、公称油压为50MPa、整机质量为400kg、外形尺寸为ϕ430×360×220mm。

2.3 一类纠偏复位装置

下底板设置在盖梁上,下底板一端与钢垫板焊接,以确保顶推千斤顶作用荷载面能均匀施加至垫石侧;将四氟乙烯滑板设置在竖向顶底面上下底板之间,在上底板处焊接钢牛腿用于千斤顶顶推反力点;并将楔形钢板找平装置分别设置在竖向顶顶底部,充分借助四氟乙烯滑板降低摩擦系数的特性,保证竖向顶能够顺利横向滑移。

2.4 二类纠偏复位装置

将横向反力架纠偏装置设置在单个墩柱侧面。在单根墩柱上锚固5 根预应力钢绞线,钢绞线一端为P 锚锚固的固定端,另一端为夹片锚固的张拉端。横向纠偏反力架装置为钢板和型钢拼装焊接而成,并通过弧形钢垫板与墩柱侧面支撑处过渡,确保支撑反力向墩柱侧面均匀传递。将橡胶垫和弧形钢垫板增设在环向钢绞线转向位置,以防止其与墩柱接触处应力过度集中。

按照4 孔一联连续现浇箱梁构建模型,取G6#墩、H1#墩、H2#墩、H3#墩、H4#墩顶升位移分别为6mm、6mm、4mm、4mm 和4mm 的顶升工况,恒载工况验算符合设计要求。

3 复位施工方案实施

3.1 搭设施工平台

将两排脚手架平台搭设在墩柱四周,脚手架横纵距均为1.5m,步距为1.8m。施工平台面与梁底的距离为1.7m,平台宽1.0m,并沿着盖梁通长布置。通过连接杆将脚手架、施工平台和桥墩柱牢固连接。将伸缩缝处护栏及附属构件横纵向约束等全部解除,同时清除梁端及伸缩缝处杂物。

3.2 安装千斤顶及垫板

彻底清理盖梁顶处的千斤顶放置混凝土基面,并将其打磨平整后均匀涂抹高强砂浆找平。此外,将木块或薄钢板填塞在过渡墩挡块和箱梁间隙内,该间隙宽度约为3mm,以便在顶升复位过程中发挥限位作用。

3.3 试顶

试顶开始前,必须彻底检查盖梁顶混凝土破损程度及盖梁底,重点检查支撑部位和限位挡块位置,如果存在混凝土严重破损,必须采取相应措施处理。采用红油漆将支座设计位置及各墩箱梁和盖梁、墩柱间相对位置等标出,同时通过经纬仪观测墩柱初始垂直度和墩顶在施工期间的位移量,标记各墩顶初始位置,并以墩顶位移预警值为依据实施复位施工过程控制。

为消除支撑结构非弹性变形和沉降,必须进行试顶,试顶开始后启动同步液压顶升系统,将各墩同步顶升1.0mm 后检查管路密封程度和液压设备的可靠程度,并在主梁尚未完全顶起时停止,停放0.5~1.0h后观察各墩具体情况,无异样后进行正式顶升。

3.4 正式顶升

连接好千斤顶和油泵油管后准备正式顶升,顶升采用分级加载,每级为1mm,第一级持压5min,其余级均持压10min,末级则按照最终顶起量控制加压值。顶升期间应安排1名指挥人员进行各油泵操作过程的统一指挥。具体而言,由指挥人员通过对讲机下达命令,各油泵操作员则将油泵开启,缓慢顶梁,每顶起1mm为一级,待千斤顶顶升至设计高程(即梁体离开原支座5mm 左右)时停止,并将若干钢垫板或钢筋混凝土预制块放置在梁端合适位置,以形成临时支撑点,并增大接触点及面积,保证顶升系统稳定及梁体结构安全。待全部千斤顶均到达同一高程后,指挥人员则向油泵操作员发出下一级操作指令。重复以上步骤,直至梁体全部顶升至设计高度。

同墩台上部梁体结构正式顶升时,多台千斤顶在1台液压泵站的控制下等高顶举,确保顶起的同一墩顶梁体同步提升,梁体顶升高差控制在2mm 以内,采取顶升力和顶升量双指标[3]控制方式,保证顶升过程稳定、安全、同步进行。若条件允许,应将厚度2cm左右的模板或橡胶板垫垫设在梁底和千斤顶接触部位,密合接触,以起到顶升过程中保护梁底的作用。

3.5 复位及落梁就位

待将梁体同步顶升至设计高度后,通过顶推千斤顶进行横向移位,并将横向移位误差控制在《公路桥梁加固施工技术规范》(JTG/T J23—2008)允许范围内。各墩测点初始偏移及复位偏移量统计结果具体见表1。根据统计结果可知,梁体复位后各墩测点复位偏移量较小,且均符合规范要求。

表1 各墩测点初始偏移及复位偏移量

待复位验收合格后,还应使千斤顶缓慢匀速卸落至初始位置,同时采用逆顶升法[4]缓慢落梁。落梁过程应采用与顶升过程相同的分级缓慢下落方式,保证梁体准确就位,并与支座结构密贴。

4 结语

该高速公路互通立交匝道复位纠偏工程施工充分利用梁体下方千斤顶布置,将梁体同步顶升至滑移体系面,并设计出两种纠偏复位体系,充分利用横向千斤顶所提供的纠偏力实现梁体滑移、横向纠偏及复位。工程结果表明,本工程所采用的复位纠偏工艺能充分利用原匝道桥梁结构空间,无需增设顶升反力支架,简化顶升复位操作,工期短,经济性好,对于类似匝道桥梁工程纠偏复位具有借鉴参考价值。