路面结构内部排水系统设计研究

李会强

(招商局公路网络科技控股股份有限公司京津塘高速分公司,北京 100176)

0 引言

路基路面排水系统的主要功能和目的是将地表水、地下水等排出公路工程影响范围外,确保路基路面干燥、稳定,将水对结构的影响控制在可接受的范围内。排水系统设计重点是引导路基附近的地表水排泄,并尽可能控制结构外地表水的冲刷与侵蚀作用,同时通过采取合理措施控制地下水位,降低地下水对路基的侵蚀作用。由此可以看出,路基路面排水设计对于路基稳定性及路面寿命都有着至关重要的影响。为了探究路面结构内部排水设计要点,并检验其应用效果,本文以我国某工程为例展开分析,并对其路面结构进行优化。

1 工程实例概况

西南地区某高速公路项目全长45.82km,建设沿线水文地质环境较为单一,地下水较为匮乏,主要为松散岩类孔隙水和基岩裂隙水,对混凝土材料有一定的侵蚀性。此外,该高速公路建设沿线存在分布较多冲沟的过湿路基段,受到农田等积水的影响整体呈现出软塑性。本项目排水系统试验主要针对全线边缘排水展开,并采用多孔隙水泥稳定碎石方案设计基层排水系统。

2 内部排水系统设计

在排水设计上采用多孔隙水泥稳定碎石方案,基于不同路段挖填需求,本设计根据实际情况对内部排水采用不同设计方法。

2.1 填方路段排水系统

对于部分路段,可在路基两侧及内部分别布置排水设施,这主要由于水受重力作用会向外流到排水暗沟中,并借助排水管道进一步排泄至边沟。对于超高的公路外侧位置,还应额外设置纵向排水暗沟,引导横向汇聚的水流沿路缘聚集至集水设备中,经由集水井附带的排水管道排出公路范围之外。

2.2 挖方路段排水系统

在设置排水系统时应当充分考虑路基超高段的影响,一般其内侧排水可采取横向、纵向相结合的排水沟设计,以引导水的顺利排泄,同时防止边沟水位过高而带来的倒灌现象。基于工程条件及需求,制定挖方路段的排水设计方案:在排水系统外侧分别设置排水沟及排水管,同时引导其沿横向排水管流入边沟。在排水管口位置可以加设一个逆止阀来防止沟中水倒流。对于挖方路段超高的外侧位置,水可直接引导排入路缘处纵向排水暗沟,同时引导水沿横向排水管进一步流入路缘处的窨井。

2.3 纵向排水暗沟和排水管

排水系统的侧边位置安设纵向排水暗沟,并在暗沟内埋设排水管,以达到汇聚、排泄水的目的。排水暗沟的位置一般选在路肩处,为了提升对水的引导作用,排水基层端部一般采用水泥或碎石铺筑。

此外,排水管位置的确定往往直接决定排水系统的排水效率,一般需要略低于排水基层,以改善水分流的效果。对于填方位置,排水暗沟一般需要与基层持平,排水管底面可低于基层底面约20cm;对于挖方位置,考虑到水向挖方边沟排泄,为了避免在强降水天气下沟内雨水排泄不及时,排水管的高度一般不宜过低,排水管底面一般可低于基层底面约10cm。

2.4 横向出水管和通风管

若填土高度不小于2m,则应按照固定间隔布置急流槽,间隔距离以40m为宜,以保障中央分隔带的横向排水顺畅。同时为了满足基层排水需求,可沿纵向按照固定间隔布置横向排水管与通风管,间隔距离以40m为宜,且将其与排水沟之间形成连接,并借助急流槽将水引导并排出公路范围之外。若涉及挖填交界处的排水设计,则还应额外附加横向排水管。

3 排水能力计算

3.1 排水基层材料的渗透能力

本项目的排水基层厚度定为18cm,假定施工过程中上层水泥侵入基层的深度为2cm,则可得到基层的有效深度为16cm,根据式(1)可计算得到材料的渗透系数最低限值:

本工程将排水基层材料的渗透系数定为1.411cm/s。按照材料渗透系数、空隙率之间的经验换算公式k=可算出基层材料对应的孔隙率为19.06%。

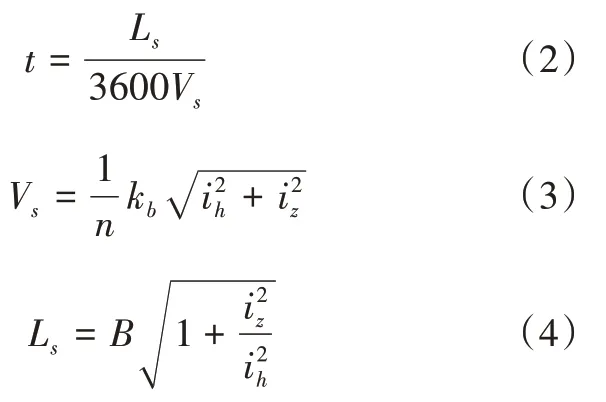

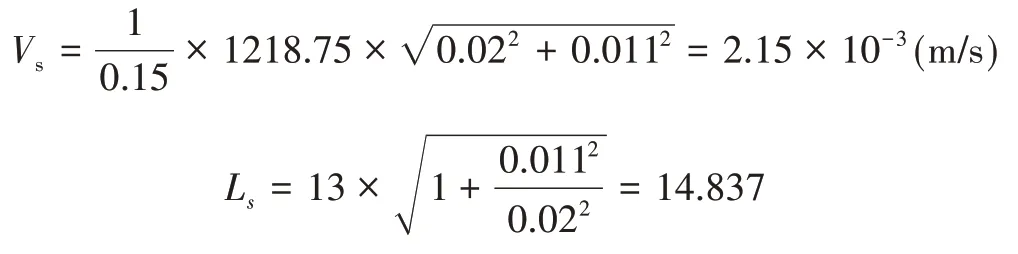

3.2 验算自由水在排水基层的渗流时间

按照高速公路结构设计方案,可将水泥稳定碎石大致分为两个不同部分,其中上层主要起到排水作用,厚度以18cm 为宜,下层厚度则以20cm 为宜。根据我国现行排水相关规范要求,路面渗透水在结构内的渗流时间应当控制在2h 以内,且其渗流长度一般不宜大于45.6m。基于假定数据对本项目进行验算,计算得到水的渗流时间t:

代入数据,得:

最终计算得t=1.91h<2h,符合规范要求。

在上述计算过程中,纵坡取试验段纵坡iz、横向超高坡度ih、透水性水泥稳定碎石有效孔隙率ne以及渗透系数Kb分别取1.10%,2%,15%,1218.75m/d。

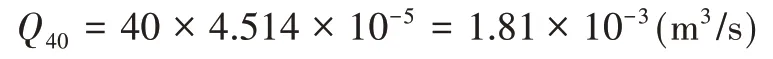

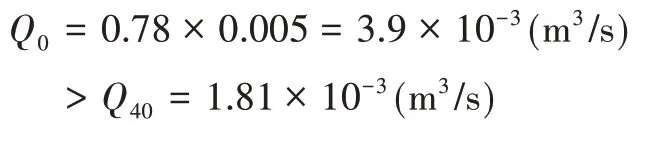

3.3 边缘排水沟管设计

横向排水管的间距为40m,计算得到排水沟疏导的水渗入量为:

经计算,可得:

假定管径d=8cm,则排水管泄水量为:

经计算,可得:

由上述计算分析过程可以发现排水管的排水能力符合我国现行规范要求。因此,在将排水管间距为40m时,8cm的排水管管径满足理论要求。

4 透水性水泥稳定碎石基层材料的组成设计

4.1 原材料性质

在实际工程中,排水基层和排水沟的填料一般采用多孔隙水泥稳定碎石混合料,主要包括水泥、砂石和水等。在选择水泥时大多采用普通硅酸盐水泥,砂石则以坚硬的人造石屑和30mm 轧碎石为主,此外还可基于当地实际条件选用坚硬耐久的花岗岩石料用于施工。

4.2 级配设计

根据分析,材料的渗透系数应大于1500m/d,7d 浸水无侧限抗压强度应不小于3.5~5MPa,这两个指标可作为质量控制的关键,完成水泥稳定碎石混合料的设计。

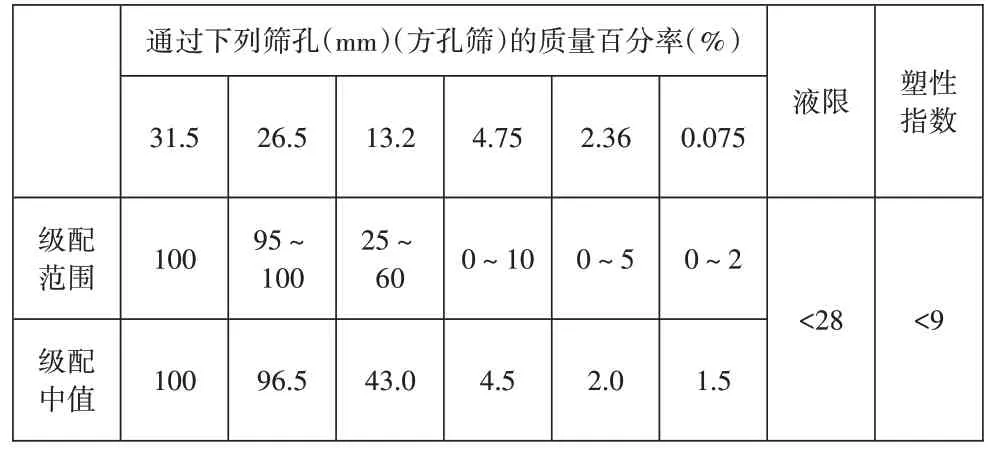

基于施工现场石料调研结果,结合已有工程实践经验,初步得到本项目的级配设计,如表1所示。

表1 水泥稳定碎石混合料的初步级配

混合料内的粗集料颗粒相互挤压形成嵌固的稳定结构,但结构内各颗粒间彼此没有相互干涉作用;细集料颗粒又未能全部将粗集料的空隙填补密实,因此形成了排列紧密的空间骨架,其不仅具有较高的空隙率,而且能将结构整体强度维持在较高水平。

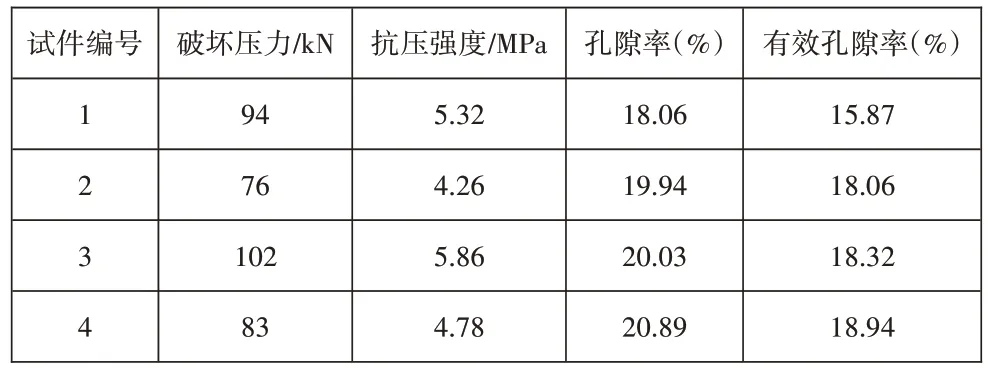

同时,水灰比W/C指标需要按照集料级配设计结果具体确定,并基于工程实际情况通过室内试验进行优化。本项目集料选用花岗岩,采用室内试验进行分析,以水灰比W/C=0.4 的标准制作4 组试件,并分别开展试验,所得结果如表2所示。

表2 水泥稳定碎石混合料的强度、孔隙率

就上述试验结果而言,本项目所用级配设计能够在保证混合料孔隙率达到15.93%~18.97%水平的同时,使得抗压强度达到4.24~5.94MPa 的范围,因此能够基本满足预期的力学及物理要求。

5 试验路施工与质量控制

5.1 纵向边缘排水暗沟

为了避免施工环境中的杂物掉入暗沟,纵向排水暗沟的施工一般安排在前置工序,在基层作业结束前完成。顺着下基层边缘位置开始作业,当开挖结束后还应及时安排专人进行检测。当检测结果满足要求时,即可在沟底与外侧铺上一层土工布,预留足够的回折宽度,并将集水管布置在沟内中央位置。集水管的摆放应保证一排且孔口朝上,使得管内构成弧形过水断面。此外,还应用砖将管道固定,防止其发生滚落。

出水管、通风管通过弯管与排水管相连,连接位置要用胶水黏接牢固,并用防水涂料封堵密实。当管道铺设并连接完成后,即可用原土回填并压实处理。

5.2 孔隙水泥碎石排水基层

(1)下承面准备

下承面应当确保干净、平实、坚硬,且具有特定的路拱,没有松散、软弱层。

(2)拌和

混合料在拌制完成后应当及时测定其中水泥的用量,若测得结果与预期不符则应当立即停机检查,调整至满足要求方可开始后续施工。尽可能减少由于水泥用量过多导致的材料收缩性过大,以避免开裂。

(3)摊铺

在试铺之前首先需要按照1.2 的松铺系数标准进行挂线,并借助自卸卡车来完成混合料的装载与转运,其运距一般以5km/20min 为宜。摊铺作业则选用了LTN1200型摊铺机,将两台机械前后布置交错作业,混合料在运抵现场经检测合格后即可送至进料口,对于质量不满足要求的应当按废料进行处理。在试铺作业结束后发现原选定的松铺系数较大,因此改为1.18 进行控制。

(4)碾压

在摊铺工序结束后即可开展碾压,碾压施工借助两台压路机来进行,其规格分别为8t 双钢轮、14t 单钢轮。碾压时首先操作8t双钢轮压路机完成1遍静压,随后再操作14t 单钢轮压路机以振动碾压的方式碾压两遍,最后再操作8t双钢轮压路机进行1遍静压。碾压施工应当确保作业后表面没有明显轮印。为了保证施工能够同时满足压实度和孔隙率的要求,应当以吨位、遍数及松铺系数为重点展开质量控制,同时还应加强污染管理。

(5)养护

在碾压完成并检验合格后即可进入养护环节。由于基层采用多孔材料进行施工,排水性能较好,因此其空隙率一般较大。为了确保其发挥基本排水功能,在碾压工序结束后应当明确养护的重要性,避免杂物、碎石等对表面的污染,降低其对正常排水的影响。此外,在养护工序期间需要采取适当的保护措施,确保基层表面未被污染。

6 结语

本文以我国某工程为例,结合理论计算、实践经验等,从材料与结构两个方面对路面内部排水设计进行了研究。同时,通过对配合比设计的计算分析,提出了基层设计的参数指导,并探讨了强化质量控制的主要对策。