响应面法优化红豆酶解工艺的研究

余 飞

南昌泰康食品科技有限公司 (南昌 330100)

红豆呈圆柱状,种皮为暗棕红色,微有光泽,中间凹陷成一纵沟,偏向一端,颗粒物明显棱脊,较为光滑。红豆的质地偏软,对半切开,两瓣乳白色的仁亦能清晰可见。红豆的功效与作用:降脂减肥,它含有大量的天然皂角苷,人体吸入后能加快人体内过氧化脂质代谢,并抑制人体对脂肪的吸收,能起到降脂减肥的重要作用;预防癌症,红小豆中含有的皂苷和植物蛋白以及维生素E等营养成分都是天然的抗癌物质,他们不单能阻止人体细胞癌变,还能抑制癌细胞生长和扩散,它对现在人类高发的胃癌和肠癌都有明显预防作用;通乳生乳,它能补益气血,也能促进乳汁分泌,还能加快女性产后身体恢复;预防高血压和高血脂,其含有的微量元素和维生素被人体吸收以后,能直接作用于人类的心血管,它既能增加毛细血管通透性,又能提高血管壁的韧性和弹性,能促进血液循环,稳定血压和血脂,并能降低血栓和动脉硬化以及冠心病的发病率[1-3]。

红豆含有21%的蛋白质,以及64%的碳水化合物,主要为淀粉,在制作红豆饮料过程中,红豆中淀粉糊化,淀粉在冷水中使水膨胀,遇热后水分子从淀粉粒内部,使淀粉粒继续膨胀,其体积可增大至几倍至几十倍,最后破裂变为粘稠的胶体溶液,此现象称为糊化。红豆糊化后,状态均匀,口感细腻光滑。但是,随着饮料储存时间的加长,糊化后的淀粉已经展开的散乱的胶束分子会收缩靠拢,于是淀粉制品由软变硬,返生老化。淀粉老化后,淀粉与水失去亲和力,难以复水,食品会失去口感,饮料会慢慢形成凝胶状,像豆腐块一样,同时口感变得粗疏[4-5]。

生物酶解技术,就是利用生物酶催化的酶促反应所具有高度专一性的特点,选择相应的酶(通常是水解酶),将聚合物形式的生物大分子分解为其组成成分单体的技术。生物酶解技术具有反应单一、反应条件温和、反应效率高、不存在或极少存在逆反应的优点。在饮料制备工艺中,我们最常用的酶制剂主要是α-淀粉酶、β-淀粉酶。淀粉被淀粉酶水解后的产物是麦芽糖、葡萄糖。其中a淀粉酶作用的结果,可以将长的糖链切割成短链,即形成相对分子质量较小的糊精。β-淀粉酶作用的结果是切下两个葡萄糖单位,即麦芽糖,a-1,6糖苷酶作用结果就是切下侧链,形成直链糖。淀粉水解后,形成的麦芽糖、葡萄糖等小分子化合物,能快速的被人体所吸收,同时也降低了产品分层、析水、淀粉老化现象。

本试验采用α-淀粉酶酶解红豆原料,并应用响应面分析法(RSM)[6]来优化酶解工艺,以最终产品DE值为基准,最后通过喷雾干燥技术制备得到红豆粉。

1 材料和方法

1.1 材料及设备

1.1.1材料与试剂

红小豆,安徽燕之坊食品有限公司;α-中温淀粉酶,诺维信(中国)生物技术有限公司;3,5-二硝基水杨酸,分析纯,启东市名成化工有限公司;氢氧化钠,分析纯,广州豪霸化工科技有限公司;丙三醇,分析纯,郑州福佑德化工产品有限公司;葡萄糖,分析纯,大连美仑生物技术有限公司。

1.1.2主要仪器

恒温水浴锅,江苏金坛市中大仪器厂;60-6S型均质机,上海东华高压均质机厂;JM30型胶体磨,温州市鹿城精益胶体磨厂;LPG-5型喷雾干燥器,常州品正干燥设备有限公司;721型分光光度计,山东高密彩虹分析仪器有限公司。

1.2 方法

1.2.1红豆酶解工艺流程

红豆→蒸煮→胶磨→酶解→过筛→均质→灭酶→喷雾干燥→包装→质检→成品

(1)原料的选择

选择的红小豆颗粒都饱满,色泽红润。

(2)胶磨

红小豆粒清洗干净后,加水煮沸至开裂,然后加入小苏打,加盖闷30 min,最后打浆后过二遍胶体磨。

(3) 酶解

胶磨后的红豆浓浆温度下降到60 ℃后,加入a-中温淀粉酶(底物干基的百分比),搅拌均匀,恒温保持60~100 min。

(4)均质

红豆酶解后,35 MPa均质,均质后料液呈稀湖状,具有流动性为佳,然后再煮沸灭酶10 min,杀灭红豆料液中的酶活性。

(5)喷雾干燥

以进风温度160 ℃,出风温度75 ℃,进行喷雾干燥,粉末过100目,制得成品。

(6)检验

对成品的理化指标(蛋白质)和卫生指标(细菌总数、大肠菌群数)进行检测,两者均合格后方能入库。

1.2.2测定方法

采用DNS法测定DE值[7-8]。

还原糖标准曲线的绘制:以葡萄糖含量为横坐标,吸光度为纵坐标绘制标准曲线,如图1所示。

图1 DNS标准曲线

1.2.3影响红豆酶解工艺的单因素试验

1.2.3.1 不同酶添加量对红豆酶解工艺的影响

在红豆含量12%、酶解温度60 ℃、酶解时间80 min、小苏打添加量0.05%(底物干基的百分比)条件下,酶添加量(底物干基的百分比)分别为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%,以DE值为指标,研究不同酶添加量对红豆酶解工艺的影响。

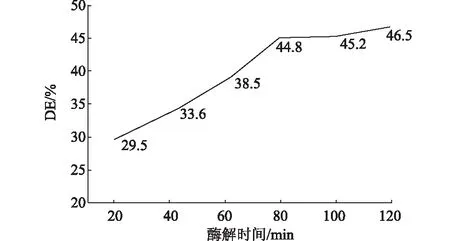

1.2.3.2 不同酶解时间对红豆酶解工艺的影响

在红豆含量12%,酶解温度60 ℃,酶添加量0.3%(底物干基的百分比),小苏打添加量0.05%(底物干基的百分比)条件下,酶解时间分别为20 min、40 min、60 min、100 min、120 min,以DE值为指标,研究不同酶解时间对红豆酶解工艺的影响。

1.2.3.3 不同小苏打添加量对红豆酶解工艺的影响

在红豆含量12%,酶解温度60 ℃,酶添加量0.3%(底物干基的百分比),酶解时间80 min条件下,小苏打添加量(底物干基的百分比)分别为0.02%、0.03%、0.04%、0.05%、0.06%、0.07%,以DE值为指标,研究不同小苏打添加量对红豆酶解工艺的影响。。

1.2.4响应面法试验设计

在单因素试验基础上,根据Box -Benhnken 模型的中心组合试验设计原理选取酶添加量、酶解时间、小苏打添加量为自变量, 以料液DE值为响应值设计响应面试验。

2 结果与讨论

2.1 单因素试验结果

2.1.1不同酶添加量对红豆酶解工艺的影响

由图2可知,加入中温淀粉酶为0.1%的时候,红豆淀粉含量较高,使得酶制剂能快速与淀粉相结合,产生酶解反应,但由于酶制剂添加量不多,同时底物淀粉含量偏多,两者之间的量比不同,所以反应程度很有限,DE值偏低。当酶制剂添加到0.3%的时候,红豆中淀粉全部被酶解,产生大量的麦芽糖、低聚糖和葡萄糖等。后期即使酶添加量达到0.4%~0.5%,由于其反应底物不够,因此酶解的程度不会发生太大的变化。考虑到酶制剂成本,添加0.3%的淀粉酶,酶解工艺最合理。

2.1.2不同酶解时间对红豆酶解工艺的影响

由图3可知,反应时间在20 min时,由于红豆中淀粉与酶制剂接触反应的时间不够,只有部分淀粉被分解成麦芽糖、葡萄糖等,因此DE值整体偏低。当淀粉与酶制剂充分反应的时候,即反应时间80 min的情况下,不管是直接淀粉或者支链淀粉被水解的程度都比较彻底。随着酶解反应时间的加长,由于反应底物基本上都已经被酶解,继续酶解不会产生多余的还原糖,因此DE值变化幅度不是很大。考虑到工艺成本,反应时间80 min最为合理。

图2 不同酶添加量对DE值的影响

图3 不同酶解时间对DE值的影响

2.1.3不同小苏打添加量对红豆酶解工艺的影响

由图4可知,在红豆蒸煮过程中,加入小苏打,一方面可以保护红豆中的蛋白,另一方面,有助于红豆中淀粉能释放出来,方便于后期的酶解反应。当小苏打添加量为0.05%的时候,淀粉被释放的差不多,此时的程度最有利于酶解反应。如果继续添加小苏打,一方面会加大物料的成本投入,另外会影响到最终产品的酸碱度,进而会产生不愉悦的口感。

图4 小苏打添加量对DE值的影响

2.2 响应面试验结果

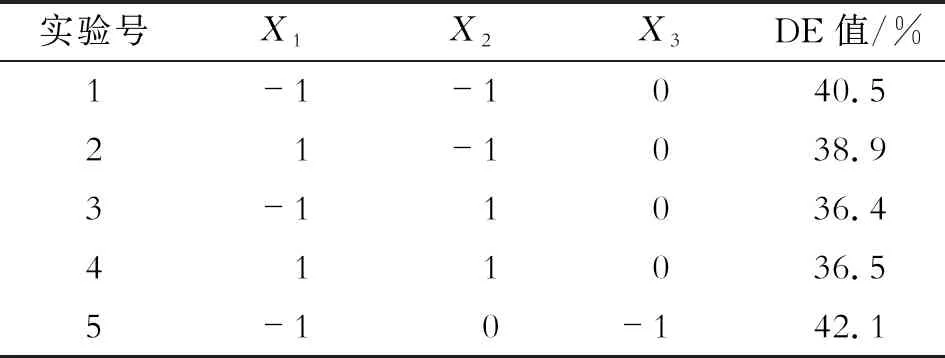

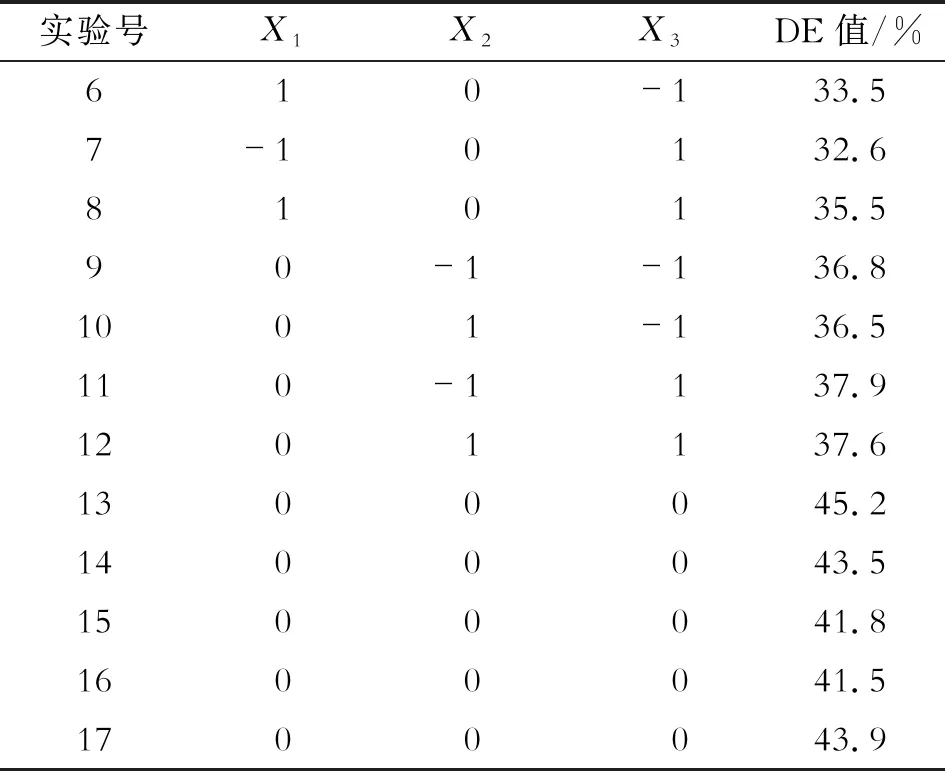

在单因素试验基础上,根据Box -Benhnken 模型的中心组合试验设计原理选取酶添加量、酶解时间、小苏打添加量为自变量, 分别以X1、X2、X3来表示, 并以+1、0、- 1 分别代表自变量的高、中、低水平。按方程xi=(Xi-X0)/ΔX对自变量进行编码,料液DE值为响应值,试验因素及水平设计见表1,试验安排及结果见表2。

表1 响应面法分析因素及水平

表2 响应面法试验结果

实验号X1 X2X3DE值/%610-133.57-10132.6810135.590-1-136.81001-136.5110-1137.91201137.61300045.21400043.51500041.81600041.51700043.9

应用Design Expert 软件,对表2中的数据进行多元回归拟合, 选择对响应值显著的各项, 可得酶添加量(X1)、酶解时间(X2) 和小苏打添加量(X3)与DE值(R1)之间的二次多项回归方程:

R1=43.18-0.9X1-0.89X2-0.66X3+2.88X1X3-3.19X12-1.92X22-4.06X32

方差分析如表3所示,由此可以看出红豆酶解工艺实验所选用模型合理,而且拟合优度好,通过了显著性检验,相关系数R=0.999 6,仅有约1%的变异不能由该模型解释。

表3 回归模型的方差分析

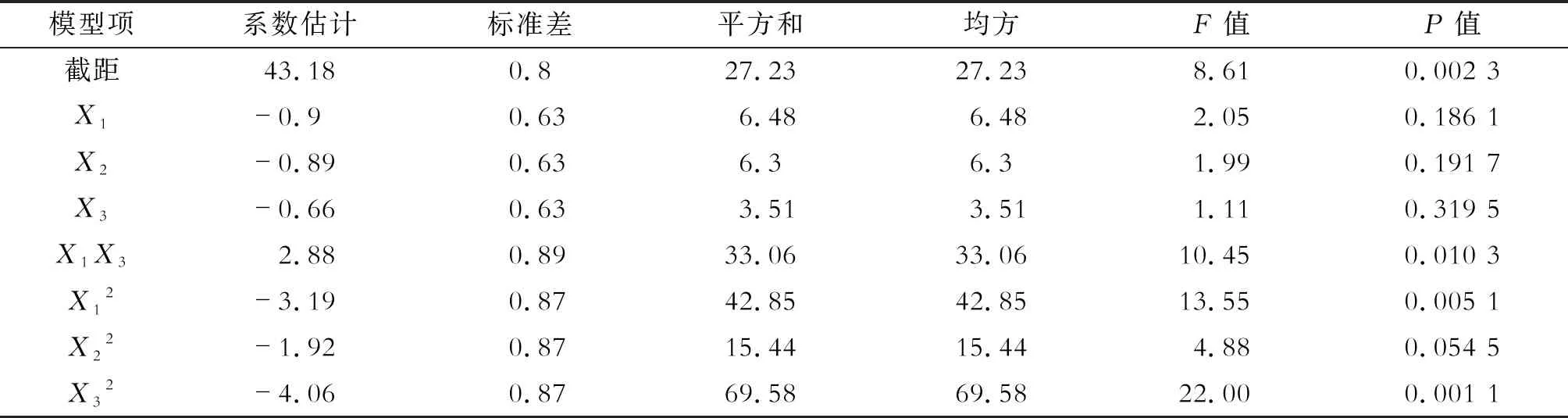

由表4可以看出,本试验所建立的模型中,X1对DE值的影响显著;X12、X32极为显著。

表4 回归方程系数及其显著性检验

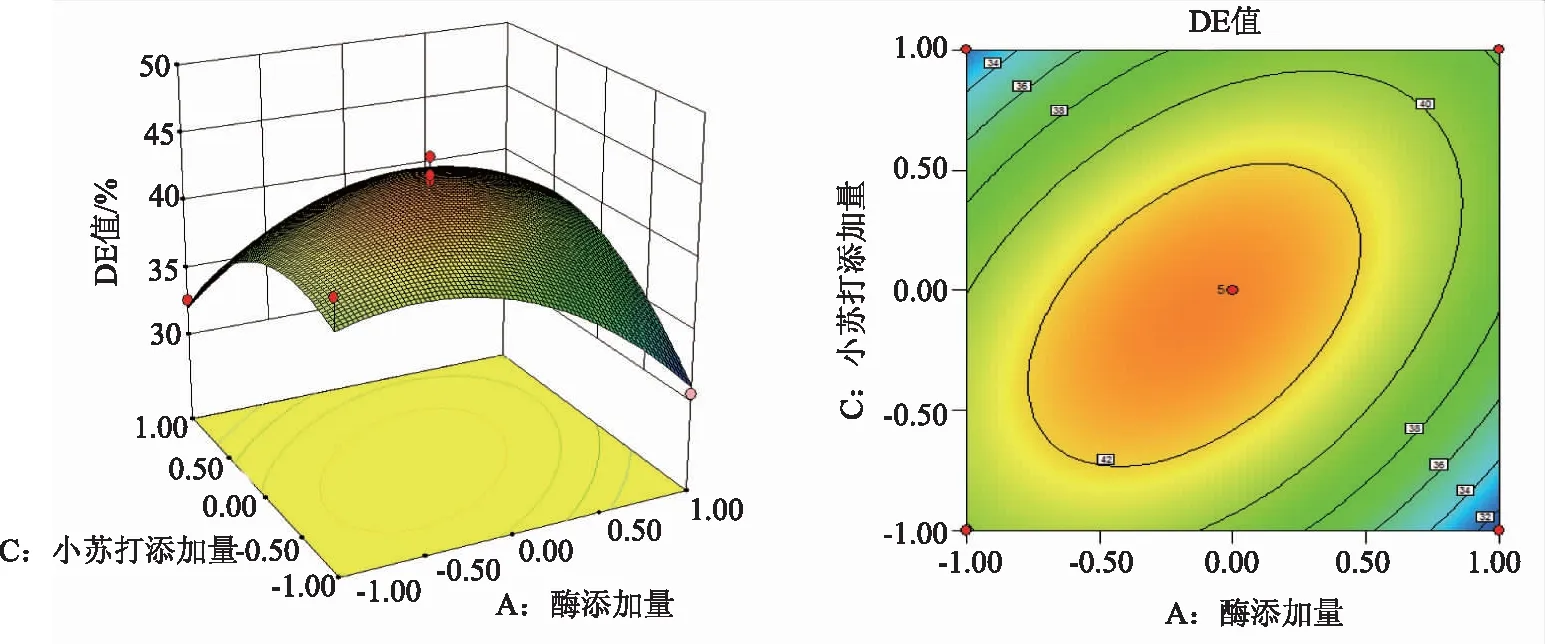

2.3 红豆酶解工艺的响应面分析

由回归方程所作的响应曲面图及其等高线图如图5~图7所示。影响DE值最显著因素是酶添加量(X1),表现为等高曲线陡峭;影响较小的是小苏打添加量(X3), 表现为等高曲线较为平滑。

由图5~图7可以看出, DE值随酶添加量的上升而增加, 到达一定比例时,DE值几乎不变。通过响应面和等高线图可以看出,任何两个因素之间的协同性对DE值得影响。对模型方程求导数,并令其等于零,可以得到相应曲面的最大点,即3个主要因素的最佳取值,分别为:X1=0.04、X2=0.152、X3=-0.068, 转换后得到DE值的最佳条件为: 酶添加量0.304%,酶解时间83 min,小苏打添加量0.051%。

图5 酶添加量与酶解时间的响应面和等高线图

图6 酶添加量与小苏打添加量的响应面和等高线图

图7 酶解时间与小苏打添加量的响应面和等高线图

2.4 最佳条件的论证

为了进一步验证最优红豆酶解工艺条件,取响应面中得分较高的实验与最优条件下的实验结果对比,以最终产品DE值数为评价标准,得到表5所示。

表5 最优条件实验结果表

从表5可知,试验1、试验2和试验4的DE值最高。根据成本考虑,选择红豆酶解工艺的最佳条件为:酶添加量为0.3%,酶解时间80 min,小苏打添加量0.05%。因此,采用响应面法优化得到的红豆酶解工艺最优条件准确可靠,具有实用价值。

3 结论

实验中以DE值为酶解程度指标,对红豆酶解的条件进行了初步研究, 结果表明:酶添加量对DE值有显著影响, 而小苏打添加量对其影响较小。将响应面分析法应用于红豆酶解工艺工艺中, 通过对试验结果的分析比较, 确定了最佳固定化条件为: 酶添加量0.3%,酶解时间80 min,小苏打添加量0.05%,并在该条件下DE值达到45.4%。