纯棉纱线在苯甲醚/水混合溶剂体系中的染色性能

张 凯,杜立新,蔡海娟,刘德延,,解倩倩,张建祥,毛志平

(1.鲁泰纺织股份有限公司,山东淄博 255100;2.东华大学化学与化工学院,上海 201620)

我国是纺织工业大国。纺织工业为我国经济发展、社会发展以及文化传播做出了巨大贡献。同时,纺织工业巨大的耗水量也带来了非常严重的环境污染、生态恶化及资源短缺等问题,这在一定程度上给我国现今有限的可利用水资源带来很大的负担。数据显示,每染1 t 纤维素纤维类纱线就要消耗水80 t以上,且纺织品的众多后处理过程中都会涉及工业用水的过程,纤维织物的湿处理加工过程会造成环境污染,并且带来大量能源的浪费[1]。

染色过程作为染整加工中的重要组成环节,过程中涉及的染料种类众多,其中活性染料占据着举足轻重的地位,应用也最广泛。历经半个世纪的发展,活性染料已逐步取代其他染料而成为纤维素纤维印染加工中的主要应用染料[2]。

活性染料使用过程中存在如耗盐量大、固色率低和印花尿素用量大等问题,尤其是活性染料染色过程中需加入大量中性电解质(用量高于50 g/L),以消除纤维与染料之间存在的静电斥力[3];然而由于电解质无法回收,增加了污水处理的难度,给环境带来污染和破坏。

近年来,各地区都极其重视生态环境问题的治理改善,为了抑制常规水相染色过程中活性染料的无效水解,研究者们探索了多种解决方法,包括反胶束染色[4-5]、溶剂染色[6-8]、超临界二氧化碳染色[9]等技术,但因为这些技术对设备的高要求及初期的高投入等因素,导致技术的工业化进程最终搁浅。纯棉纱线在苯甲醚/水混合溶剂体系中的染色[10]在前期已发表的文章中进行了工艺优化,本实验采用与水互不相容的苯甲醚溶剂为填充介质,继续探究苯甲醚/水混合溶剂体系(也称“少水介质体系”)中活性染料对纯棉纱线的染色性能变化。

1 实验

1.1 材料与仪器

织物:纯棉14.6 tex精梳纱线。

染料:高温型活性染料红RX6BN、黄YX4RN、藏青NXGN、深蓝NXRBL、蓝BXBLN[商品化染料,昂高化工(中国)有限公司]。

助剂:皂洗剂WPA、固色剂RO、柔软剂SPB(工业品,鲁瑞精细化工有限公司),碳酸钠、硫酸钠(工业品)。

仪器:OSCI COLOUR 常温振荡染色机(厦门瑞比精密机械有限公司),DHG-9420A 电热鼓风干燥箱(上海一恒科学仪器有限公司),HD021NH-5 电子单纱强力仪、YG-086C 缕纱测长仪(南通宏大实验仪器有限公司),Datacolor-650 电脑测色配色仪(美国Datacolor 公司),PHS-3C 型pH 计(上海仪电科学仪器有限公司),GF-3000 电子天平(日本A&D 艾安得股份有限公司)。

1.2 高温型活性染料染色工艺

前期已发表文章[10]中确定少水介质染色时苯甲醚与水的质量比为65∶35(纱线质量与混合溶剂的总质量比为1∶10)。

1.2.1 染色工艺

采用缕纱测长仪将纱线纺成5 g 的绞纱;染液组成为50 mL 溶剂介质/水混合溶液(总浴比为1∶10),活性染料的用量为0.05%~8.00%(对纱线质量);将染液和纱线放入锥形瓶后,50 ℃时加入40~60 g/L 硫酸钠,然后控制恒温振荡水浴锅以2 ℃/min升温至90 ℃,此时加入10~25 g/L 碳酸钠,加入碳酸钠后继续保温60 min;染色完成后,取出染色纱线的同时回收染色后的残液,对染色纱线进行皂洗和固色处理,最后将纱线在烘箱中烘干。

1.2.2 皂洗工艺

皂洗剂WPA 2 g/L,温度95 ℃,时间10 min,皂洗次数为1~3次(根据染料用量而定)。

1.2.3 柔软固色工艺

柔软剂SPB 2%(对纱线的质量),固色剂RO 2%(对纱线的质量),温度60 ℃,时间15 min。

高温型活性染料的少水介质染色工艺流程如下所示:

1.3 测试

1.3.1 纱线的表观颜色深度(K/S值)与色差(ΔE)

染色织物常用K/S值表示表观颜色深度。采用电脑测色配色仪在D65光源、10°视角的条件下测试织物的K/S值,使用前首先对仪器进行校正,被测纱线要梳理平整后进行测试,每个纱线试样至少测3 次求平均值。ΔE用来表征相同染料用量、不同工艺下染色纱线的颜色差别,同样采用电脑测色配色仪测定。

1.3.2 色牢度

1.3.2.1 耐皂洗色牢度

按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》方法3测定。

1.3.2.2 耐摩擦色牢度

按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定。

1.3.3 拉伸性能

按照GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》在温度(20±2)℃、相对湿度(65±2)%、夹持长度500 mm、拉伸速度500 mm/min、预加张力(0.5±0.1)cN/tex 的条件下测试,测20次取平均值。

2 结果与讨论

2.1 不同高温型活性染料的染色性能对比

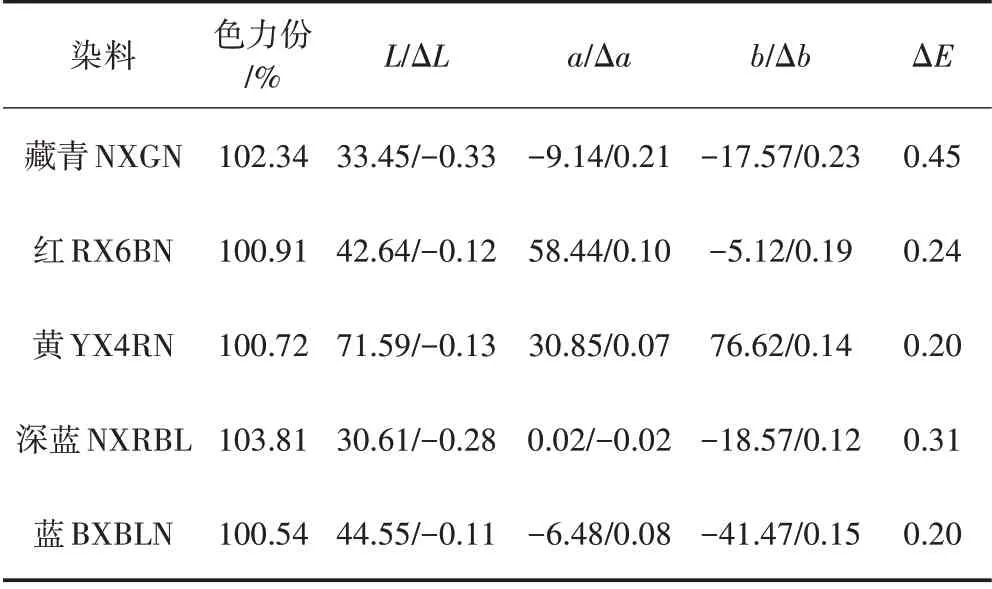

选用商品化的高温型活性染料藏青NXGN、红RX6BN、黄YX4RN、深蓝NXRBL、蓝BXBLN 进行少水介质和常规水浴染色的性能对比实验。染色时5 只高温型活性染料的用量均为2%(omf),纯棉绞纱纱线质量为5 g,硫酸钠、碳酸钠的用量分别为60、20 g/L。染色结束后以常规水浴染色纱线为标样,对两种染色工艺染色纱线的K/S值、色力份、色差及Lab 值等参数进行测试,结果如图1及表1所示。

表1 高温型活性染料少水介质染色性能测试

5 只高温型活性染料除深蓝NXRBL 为三氯嘧啶型染料外,其余4 只染料均为一氯均三嗪型染料。由表1 可以看出,5 只染料分别采用少水介质染色工艺与常规水浴染色工艺,染色纱线的色力份值基本相当(100%~104%),说明这5 只染料分别采用两种染色工艺染色后,纱线的得色深度基本相当,与图1 结果一致;染色纱线的色差值均小于0.50;另外分析两种染色工艺下纱线的Lab 值可以发现,采用少水介质染色后,纱线L、a、b值的偏差均比常规水浴染色小,说明少水介质染色纱线的色光与常规水浴染色纱线的色光无显著差异。

2.2 可见光波长范围内的K/S值曲线

棉纤维纱线在溶剂介质苯甲醚中染色或皂洗时,如果苯甲醚与染料之间发生化学反应,那么染色后纱线的最大吸收波长会有一定的偏移;采用5 只高温型活性染料(藏青NXGN、红RX6BN、黄YX4RN、深蓝NXRBL、蓝BXBLN,用量为2%)对纯棉纱线分别进行少水介质染色和常规水浴染色,采用测色配色仪测试染色纱线在可见光波长范围内的K/S值并绘制曲线,结果如图2 所示。由图2 可以看出,少水介质染色工艺与常规水浴染色工艺染色纱线在可见光范围内的K/S值曲线趋势及不同染料的最大吸收波长位置相同,进一步验证了两种染色工艺下染色纱线S的色光无明显偏差的实验结论。

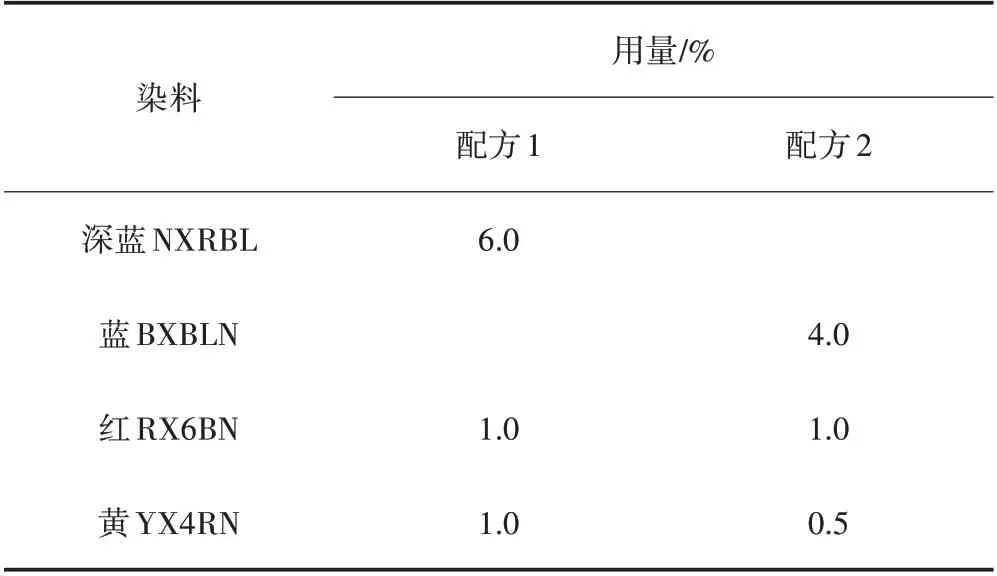

2.3 少水介质拼色染色性能

本实验的目的在于探究少水介质体系下高温型活性染料的少水介质拼色染色性能,并与常规水浴拼色染色性能进行对比。少水介质及常规水浴拼色染色的工艺配方如表2 所示,染色结束后对染色纱线分别进行皂洗、固色、烘干。

表2 拼色染料配方

按1.3 测试染色纱线的K/S值、色力份、色差等参数,分析两种不同染色工艺的差异,结果如图3和表3所示。

表3 拼色染料染色纱线的性能

由图3 和表3 可以看出,相对于常规水浴染色纱线,两个拼色配方下少水介质染色纱线的色力份分别为98.72%和102.80%,得色深度基本相当;另外,两个不同拼色配方下,两种染色工艺染色纱线的ΔE均在0.50左右,在可接受范围内。

2.4 色牢度

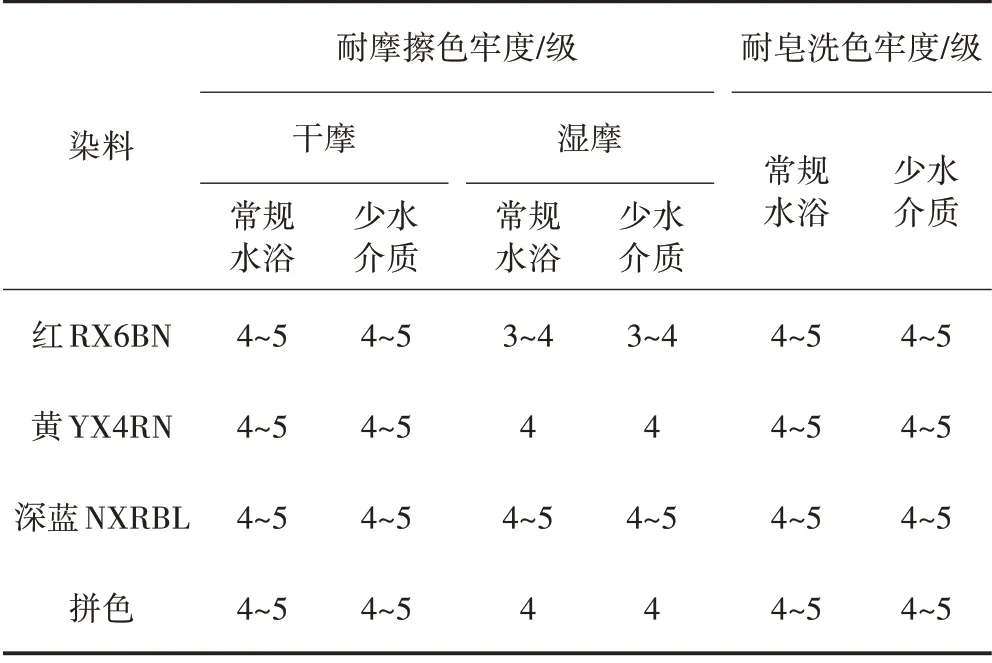

采用高温型活性染料红RX6BN、黄YX4RN、深蓝NXRBL 对纯棉纱线进行染色。单色样染色时各染料的用量为2%,拼色染色的配方为红RX6BN 1.0%、黄YX4RN 1.0%和深蓝NXRBL 6.0%,染色工艺均采用1.2 中所述的染色工艺。染色纱线的色牢度测试数据如表4 所示。由表4 可以看出,少水介质染色纱线的耐干、湿摩擦色牢度和耐皂洗色牢度与常规水浴染色基本相当。

表4 染色纱线的色牢度

2.5 纱线拉伸性能

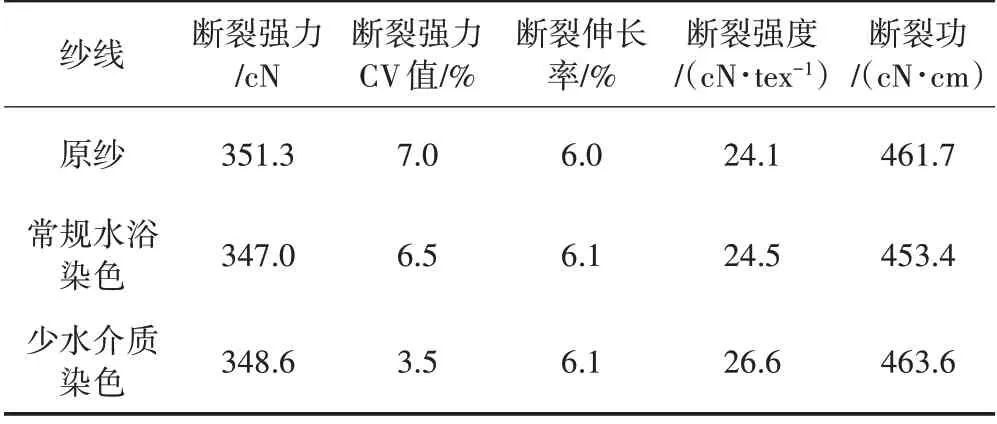

测试少水介质染色、常规水浴染色纯棉纱线及纯棉原纱的拉伸性能,结果如表5所示。

表5 纯棉原纱及不同染色工艺染色纱线的拉伸性能

由表5 可以看出,棉纤维纱线经过常规水浴和苯甲醚少水介质染色后,纱线强力比原纱稍有下降,但下降幅度不大,说明苯甲醚溶剂介质染色对棉纤维纱线的机械性能没有显著影响。

3 结论

(1)高温型活性染料用量为2%,当纱线与少水介质体系中水的质量比大于等于1.0∶3.5,硫酸钠、碳酸钠的用量为60、20 g/L,染色温度为90 ℃,固色时间为60 min 时,少水介质染色工艺染色的纯棉纱线具有良好的匀染性,且染色纱线与常规水浴染色纱线的色差为0.50左右。

(2)在可见光波长范围内,不同高温型活性染料少水介质染色工艺的K/S值曲线趋势及最大吸收波长位置与常规水浴染色工艺相同,说明两种染色方式下染色纱线的色光无明显偏差。

(3)苯甲醚溶剂介质染色对棉纤维纱线的机械性能没有显著影响。