城轨车辆制动管路系统优化升级改造研究

赵 帅

(中车青岛四方机车车辆股份有限公司,山东青岛 266000)

0 引言

我国城市化进程日益加快,城市人口日益增加,这就对城市的交通提出较高的要求。城轨车辆与其他城市交通工具相比,具有运量大、速度快、安全、准时、节省能源以及不污染环境等优点。比对两种管路组装流程差异、维护成本及重量变化等进行分析改造后,整车性能提升,以现代化加工设备及工艺流程,先进设计理论和方法、先进的设计理念为基础,研究设计系统中最佳的管路布置,创新设计出能够使系统达到最大效能的产品,即达到最佳匹配和最大效能。

1 制动管路比对分析

1.1 车辆管路设计重量比对(表1)

表1 车辆管路设计重量比对

1.2 接头密封方式比对

(1)常规管路:钢管两端按照GB/T 7306.2—2000《55°密封管螺纹第2 部分:圆锥内螺纹与圆锥外螺纹》标准要求车削加工螺纹,按螺纹方向在中间部分缠绕乐泰55 魔绳。

(2)改造后管路:钢管选用符合EN 10216—5 压力用无缝不锈钢管配合采用GB/T 3765 卡套式管接头及装配方法,此结构为金属硬密封。

1.3 管路组装比对

(1)常规厚壁管管路:①因钢管两端需要车削螺纹,故钢管弯管不宜多段弯管,需借用较多的弯头及活接接头进行转换;②钢管两端采用55°密封管螺纹,按照标准要求密封管螺纹的基准距离允许公差为±1 mm 螺距,如内外螺纹分别走极限偏差时就会造成±2 mm 螺距,故现车管路装配时很难保证一致性;③部分位置由于空间限制需要使用弯头时,而钢管及配合铁标管件时,螺纹的起始角是不可控的,故会造成组装的弯头角度无法实现一致,需要工人调整螺纹填充材料用量进行调整角度,组装不便;④钢管两端车削螺纹,在组装时需要采用管钳,管钳装配时会对钢管及管件表面造成损伤。

(2)改造后薄壁管管路:①钢管匹配卡套式管接头,无需车削螺纹,故可以根据现车状况,采用多道弯,减少接头用量,相对也减少了维护及泄漏点;②钢管无需加工螺纹,钢管制作过程采用先进设备,能保证每根钢管的误差满足标准要求,装配时一致性较高;③卡套式管接头相当于每个位置都是活接接头,弯头角度可随意调整;④卡套式管接头装配只需要两把开口扳手,紧固时都是作用在接头六角面,不会对钢管及接头造成损伤。

1.4 制动管路维修更换

(1)原车厚壁管:管路采用55°密封管螺纹,在每个螺纹接口都需要添加乐泰55 魔绳(密封填充材料)。当一定年限及特定工况下,会造成填充材料老化失效,故造成泄漏影响车辆运行安全,需要按照一定年限后进行整车拆装维护。

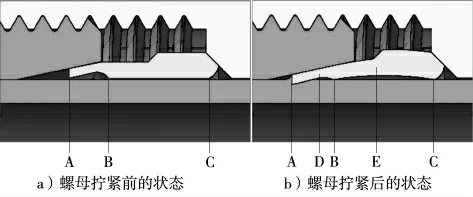

(2)改造后薄壁管管路:①C 形卡套型式结构特点(图1)。卡套刃口A 在螺母拧紧力作用下受接头体24°锥面压迫形成弓形D 切入钢管,当刃口切入到设计深度时,止动刃口B 及卡套尾端C 形成弓形E 与钢管接触,限制了刃口A 过量切入钢管造成损伤钢管,影响钢管的强度。止动刃口B 与卡套尾端C 与钢管接触抱紧形成的弓形起到弹性阻尼作用,可在冲击和振动情况下起到防松作用;②卡套式管接头采用奥氏体不锈钢,而且是全金属硬密封,能满足车辆全寿命,无需进行更换部件;③卡套式管接头组装工艺及要求安装。

图1 C 形卡套型式结构

2 工艺流程及高精度生产设备

2.1 工艺流程(图2)

图2 工艺流程

(1)原材料出入库和检验:采用立体式自动智慧仓库,出入库应做好管类物料防护,避免磕碰。设置专职质量管理人员对物料进行第一次质量检验,确保物料符合生产要求。

(2)下料:对领取的管类材料按照管路改造要求,进行下料。管类物料侧角往往存在很多毛刺,在下料的过程中要求对毛刺进行打磨处理。下料完成后根据改造图纸对物料进行编号。编号完成后,由质检员完成第二次质量检验。

(3)管路清洁:供风系统是车辆重要的精密系统,对管理内部的清洁度要求极高,避免因为管理中存在异物对空压机、风缸等重要设备造成损坏。完成管路清洁后,有质检院完成第三次质量检验。通过检验后对管路进行防护保存。

(4)弯管制作:根据改造图纸,有大量的管路需要进行弯曲处理。对于需要进行弯曲处理的管路物料,调运至弯管区,进行弯管处理。在此过程中,要求高度控制弯管角度和尺寸,误差控制在±1%以内,需要提前在设备中进行设定。弯管工序完成后,由质检人员完成第四次质量检验。

(5)后期处理:弯管完成后,要进行海绵子弹清洁,通过海绵子弹对管路内壁做最终清洁,此项工序完成后,要求管路内部通过过球检验,确保管路内壁平整、无异物,达到装车要求。上述工作完成后,有质检人员进行第五次质量检验,符合要求的管路,安装防护套,等待装车。

2.2 高精度生产设备

(1)钢管下料。采用高精度数显送料设备,能快速准确定位需求长度,提高生产效率,确保尺寸准确,高精度数显送料设备如图3 所示。

图3 高精度数显送料设备

(2)全自动倒角机。钢管的倒角效果直接影响卡套式管接头的预装效果,现车薄壁管采用全自动倒角机,有效控制倒角尺寸一致性及效果,杜绝了敞开式倒角机对人员的伤害,全自动倒角机如图4 所示。

图4 全自动倒角机

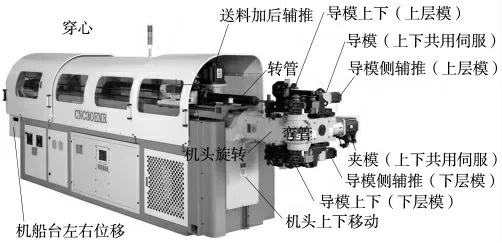

(3)三维数控全自动多头弯管机:弯管机具有以下4 个特点:①模具采用多层叠加式,能快速切换不同管径及不同弯曲半径的钢管一次成型,极大提升了生产效率及产品稳定性;②采用多头左右弯结构,能够根据现车工况,实现多道不同的弯管结构,能更有效的实现改造,并节省接头的用量;③采用CNC 控制,可根据设计三维直接导入设备进行计算,根据三维模型自动弯制钢管;④3D 弯管模拟仿真,有效验证弯管可行性,三维数控全自动多头弯管机如图5 所示。

图5 三维数控全自动多头弯管机

(4)海绵子弹清洁:采用高压风枪发射清洁海绵子弹清洁管路内壁,确保钢管内表面清洁,无金属碎屑、油污等杂质。

(5)过球试验:用相应规格的检验钢球做过球试验,检验钢管变形及内壁是否有异物残留。

3 改制管路系统模块化

通过完善的工艺及先进设备改造后的管路质量可靠,管路结构一致性高,然后通过对制动管路布置的优化设置,可将部分制动管路合理整合成模块化独立管排。采用模块化管排预组装方案,在车辆组装现场只需将预先组装好的管排模块分段顺序安装到车体底架上,管排模块之间仅有少量管路接口需现场紧固,此外,高效的管路数字化配送方案,使得物料仓储、运输、配送、物料选取和施工都十分便捷,整体施工和管理效率都大幅提高,进而大幅缩短车辆的交货期。

4 结束语

通过比对改造前后的制动管路比对分析。可靠的工艺控制及高精度生产设备制造弯管,管路采用系统模块化。地铁车辆实现减重节能,降低维护成本及提高车辆运行可靠性。