基于大数据的设备故障智能诊断技术研究综述

孙宇航,崔 策,许少凡,黄宇斐

(广州机械科学研究院有限公司设备润滑与检测研究所,广东广州 511356)

0 引言

在机械工业领域,装备的可靠运行至关重要,一旦出现故障导致停机,轻则延误生产造成企业经济损失,重则危害人员的生命安全,通过科学手段保障设备的可靠运行意义重大[1]。设备维护既能确保系统稳定与可靠运行,同时也显著降低了维护和维修成本,因此成为重点研究对象。随着我国工业制造与设计技术水平的突飞猛进,机械设备系统日趋复杂,其安全性、可靠性及智能化要求也在不断提高。由于多数工业装备结构复杂、工况恶劣、数据采集频率高、装备观测部件多、工作时间久,工业数据的增长速度比以往任何时期都要迅猛,为积累海量的机械状态数据打下坚定基础[2]。

1 国内外研究现状

实现故障智能诊断通常包括3 个步骤:工业大数据收集,特征工程,模型建立与故障预测。

1.1 工业大数据收集

目前主流的设备状态监测数据主要来源于光电、热敏、气敏、力敏、磁敏、声敏、湿敏等多种类别的工业传感器,采集的数据类型主要以振动信号、音频信号及图像数据为主[3]。与传统数据相比,工业大数据具有海量、类型多样、增长速度快等特点,但也包含结构各异、碎片化及价值密度低的现象,大数据的处理已然成为无法回避的问题[4]。目前,国内的工业大数据平台在治理准则、处理方法等方面难以满足工业智能化的要求,如何治理非结构化的工业数据已成为目前机械故障智能诊断下新的难点[5]。许多学者在治理框架上提出许多创新方案,但普遍认为治理工业大数据应遵循以下原则;①大数据管理服务化;②自动化数据质量评分;③可视化集成平台;④数据治理准则。

1.2 特征工程

特征工程即通过转换、提取或选择等方式将原始数据转化为模型需要的训练数据的过程,最大限度地提取表征数据以供模型学习。

特征工程包括特征选择、特征构建、特征提取3 种方法,目的都是减少数据的维度、降低数据冗余,获得更精简、有意义的特征属性[6]。由于工业数据处理需要较强的专业知识,且数据本身存在时序性、关联性和解析性等特点,对待不同类型的数据处理方式也有所不同,在处理过程中无法避免地存在人为主观经验的干预[7]。

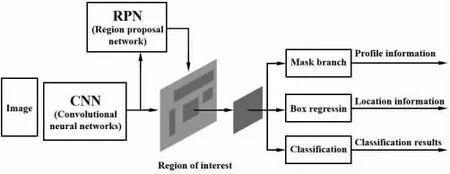

在图像方面,近年来视觉领域的蓬勃发展,深度学习卷积神经网络被证明在图像特征自动化提取与识别上具有显著的优势。杨智宏[8]基于Mask R-CNN 深度学习框架,实现了机械磨损颗粒的显微分割与识别,利用迁移学习训练模型,获得模型参数,并计算出不同类别磨粒的尺寸特征(图1)。专业工业数据的处理方法包括信号解析、图像识别等多个领域,国内外学者在机械故障特征提取方面取得了诸多成果,展示了不同对象的数据特征提取方式及在复杂环境下对故障识别的可能性,但缺点是相对依靠人为经验,处理步骤无法规则化、统一化。

图1 Mask R-CNN 网络示意

1.3 模型建立与故障预测

在对数据的特征提取后,采用智能算法模型识别特征数据中存在的信息,从而实现对装备故障的智能识别。

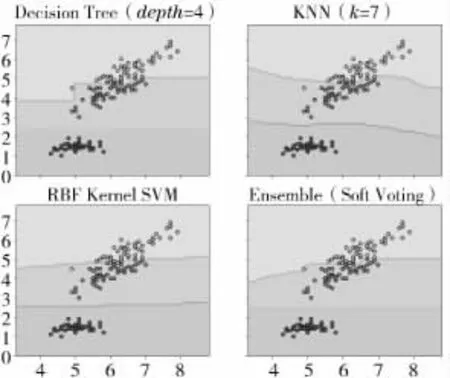

近年来,基于机器学习的智能诊断方法发展迅速。神经网络是目前最常用的诊断分类模型,其后来的改进型包括卷积神经网络(CNN)、循环神经网络(RNN)等部分模型已有成熟应用;决策树(Decision Tree)模型是最简单常见的监督类分类器。支持向量机通过学习样本特征,求解类别间的最大边距超平面,实现对数据的分类。无监督学习中典型的算法是聚类算法,聚类算法一般有5 种方法,分别是基于划分方法、基于层次方法、基于密度方法、基于模型方法及基于模型的方法。目前工业上常将多种模型并联或串联起来,使用取长补短、少数服从多数的策略,以获得更好的泛化性。对比了相同数据样本在决策树、邻近算法(KNN)及支持向量机(SVM)单一模型的识别结果,同时对比了集成学习引导聚集算法(Bagging)的投票法(Voting)的结果,相比前三者,模型的分类效果更好(图2)。

图2 基于多元多类的集成学习投票分类结果

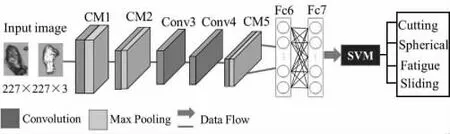

闫书法[9]基于维纳过程(Wiener Process),建立了综合传动装置劣化模型,并利用卡尔曼滤波技术,在油液光谱数据劣化随机和数据漂移的情况下的进行特征提取,实现综合传动装置状态的实时评估。Peng Yeping[10]使用两个卷积神经网络和一个支持向量机分类器级联开发了一个磨损颗粒自动检测和分类过程,并利用大量铁谱图像对所提出的网络进行了验证,结果表明,该方法具有较高的分类精度(图3)。

图3 基于深度卷积神经网络的磨损颗粒识别

2 大数据智能诊断面临的挑战

大数据作为互联网时代发展的必然产物,正慢慢改变人们对事物的看法,而人工智能正经历从理论创新到应用实践的逐步发展,二者的结合将在前所未有的应用场景中逐步实现,但大数据智能诊断也面临多样化挑战。

(1)现有的智能诊断大多关注单一设备类别的故障问题,采集的数据样本多具有唯一性。然而在大数据背景下,这样的数据搜集方式不仅割裂了不同故障之间的联系,且随着现代机械设备性能不断提高,功能不断完善,机械系统愈趋复杂,故障机理分析愈趋困难,伴随出现了故障模式较多、区分难度大等问题。

(2)规模庞大的数据的典型特点包括数据类型多样、质量良莠不齐、关联关系繁杂等,大数据内在的复杂性使数据的信息挖掘、特征工程和分析计算等多个环节面临着巨大的挑战,也导致了计算复杂度的激增。

(3)复杂的智能诊断分析任务对诊断系统的数据处理能力提出了更高的要求。

(4)如何结合机器学习、人工智能算法,构建深层数据模型,综合利用多源数据,实现机械故障的深度识别,是大数据智能诊断的理论面临的创新挑战之一。

3 未来发展趋势

(1)传感器作为物联网技术的感知技术,在万物互联的过程中充当了眼、鼻、耳的角色,收集和反馈物体状态的信息,具有十分重要的作用。与国外相比,目前我国传感器产业发展相对缓慢,且存在结构不合理、产品研发创新能力较弱、产品规格不齐全的现象。随着工业数据的不断发展,传感器已成为故障监听最基础的硬件,高精度、高可靠性的传感器将扮演更加重要的角色,传感器产业的发展刻不容缓。

(2)传统的数据治理需要提升能力。应全面了解设备信息,梳理系统数据架构,对采集的数据类型、数据处理方式及数据类型有清晰认识;对数据库形成规则化、自动化的管理,构建企业的元数据库。针对难以解决的设备故障问题,建立独立的数据分析和反馈机制,少而精地控制核心问题。通过对数据库的治理和管控,数据平台能够拥有完善的数据自动化治理能力,面向企业提供自助化服务,为用户提供有价值数据信息,使客户在设备维护过程中充分了解设备的运行状况。

(3)随着深度学习神经网络在视觉及自然语言等领域大放异彩,人们提出了大量不同的深度学习模型,但在工业领域还未见成熟的深度学习故障诊断模型。在工业领域开展一种具有高泛化性、鲁棒性,能够自动提取故障特征的算法模型势在必行。未来更多的故障诊断将通过大数据及算法,高精度、低延迟地识别机械状态的演变规律,并为设备健康管理和主动性维护提供科学依据。

4 结论

从工业大数据的特点、特征工程、模型建立与故障预测分别梳理了工业智能诊断的特性,阐述了智能诊断的具体应用与国内外研究现状,揭示了智能故障诊断在现阶段遇到的机遇与挑战,阐述了大数据人工智能设备故障智能诊断发展的潜在问题,认为应该从高精度工业传感器的发展、数据治理的标准化及诊断模型算法理论的创新等方面展开深入研究,推动机械故障智能诊断以大数据为核心、智能算法为驱动应用于工程实践。