漆酶催化茶多酚对羊绒纤维染色的工艺优化

李 瑶,黄金运,刘 欢,瞿建刚,

(1.南通大学纺织服装学院,江苏南通 226019;2.内蒙古鄂尔多斯资源股份有限公司,内蒙古鄂尔多斯 017000)

羊绒是一种生长在山羊外表皮层的细绒,因具有吸湿性好、纤维细度均匀和手感柔软等优点,长期以来都受到广大消费者的青睐[1]。但是由于羊绒染色一般使用酸性染料、酸性媒介染料、酸性含媒染料和活性染料等,导致羊绒制品存在芳香胺染料超标和印染废水中有机污染物含量过高等问题,开发环境友好型染料成为研究热点[2-4]。

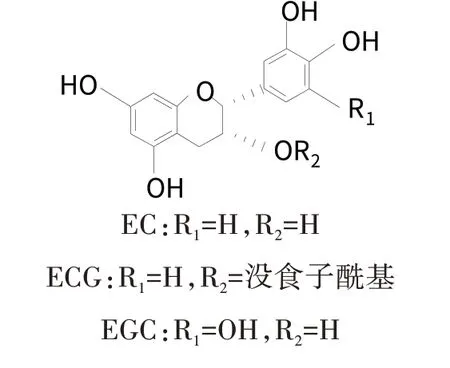

茶多酚是一种绿色环保且具有一定保健功能的茶叶提取物,主要成分为儿茶素类物质:表儿茶素(EC)、表儿茶素没食子酸酯(ECG)、表没食子儿茶素(EGC)和表没食子儿茶素没食子酸酯(EGCG)等,结构式[5]如下。茶多酚可以与纤维素纤维和蛋白质纤维反应,使纤维被染成褐色等较深的颜色,目前已经被用于棉、真丝以及涤纶等织物的染色。但是由于经天然染料染色的织物得色较浅,在染色过程中经常需要添加媒染剂,也可能会造成环境污染。

漆酶是一种由蛋白质和Cu2+等组成的铜蛋白酶,可以催化氧化酚、芳胺和羧酸等250 余种底物[6-8]。研究表明,漆酶可以催化单个儿茶素和儿茶素组合,生成不同的氧化产物[9]。此外,在没食子酸存在的条件下,漆酶能够催化儿茶素生成上皮鞭毛蛋白和上皮鞭毛精3-O-没食子酸酯,反应机理[5]如下。研究者利用漆酶来催化茶多酚中的酚类和多酚类芳香族化合物反应生成有色氧化产物,使茶多酚染色织物得色变深。李洁等[10]利用漆酶催化茶多酚在羊毛纱线上原位染色。实验结果表明,在漆酶作用下,茶多酚被氧化成有颜色的聚合物色素,在提高羊毛纱线染色深度的同时,羊毛的力学性能和耐磨性等均有所提升。贾维妮等[11]利用漆酶催化茶叶色素并对棉针织物染色,染色棉织物的各项色牢度均较好。

本实验利用绿色染料茶多酚对羊绒纤维染色,在优化茶多酚对羊绒纤维染色工艺的基础上,研究生物酶漆酶催化对羊绒纤维染色效果的影响,并进一步优化漆酶催化染色羊绒纤维的工艺。

1 实验

1.1 材料与仪器

织物:羊绒纤维(单根纤维平均线密度1.5 dtex、强力5.87 cN,鄂尔多斯羊绒制品股份有限公司)。

试剂:氢氧化钠,盐酸,标准皂片,茶多酚(98%,南京草本源生物科技有限公司),漆酶1号(曲霉属菌种,酶活大于等于100 U/g,合肥博美生物科技有限责任公司),漆酶2号(曲霉属菌种,酶活大于等于10 U/mg,安徽酷尔生物工程有限公司)。

仪器:Datacolor650 型电脑测色配色仪(德塔颜色商贸有限公司),YB517Ⅱ型预置式染色牢度摩擦仪、YG(B)611-Ⅲ型日晒气候试验机(温州市大荣纺织仪器有限公司),GYROWAH4/5 型水洗/干洗色牢度试验机(英国James H Heal 公司),PHS-3C 型精密pH计(上海仪电科学仪器有限公司)。

1.2 染色工艺

茶多酚染色羊绒纤维:取3%~7%茶多酚溶于25 mL 水中,用盐酸或氢氧化钠调节染液pH 为5.0~9.0,将染液升温至50 ℃;加入润湿好的0.5 g 羊绒纤维,以1~2 ℃/min 升温至95 ℃,保温40~80 min。羊绒纤维染色结束后先用温水洗涤,再用冷水洗涤,最后烘干,得到茶多酚染色羊绒纤维。

漆酶催化染色羊绒纤维:取0.4~6.0 g/L 漆酶1 号和漆酶2 号分别溶于25 mL 水中,用盐酸调节染液pH为4.0~6.0;加入润湿好的0.5 g 茶多酚染色羊绒纤维,50~90 ℃下反应5~25 h,将溶液升温至95 ℃,保温30 min;染色结束后先用温水洗涤,再用冷水洗涤,烘干后得到漆酶催化茶多酚染色羊绒纤维。

1.3 测试

K/S值:使用测色配色仪进行测量,测量4 次,在误差范围小于0.5的情况下取平均值。

耐摩擦色牢度:根据GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试。

耐皂洗色牢度:根据GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

耐日晒色牢度:根据GB/T 8427—2008《纺织品色牢度试验耐人造光色牢度:氙弧》进行测试。

2 结果与讨论

2.1 茶多酚染色羊绒纤维工艺优化

2.1.1 茶多酚用量

由图1可以看出,随着茶多酚用量的增加,染色羊绒纤维的K/S值逐渐增大。当用量达到6%(omf)时,羊绒纤维的K/S值达到最大,即使茶多酚用量增加到7%(omf),K/S值也不会继续增大。说明当茶多酚用量为6%(omf)时,染色羊绒纤维上的染料浓度和染液中的染料浓度基本达到平衡,即上染达到平衡,因此羊绒纤维染色时,选择茶多酚的用量为6%(omf)。

图1 茶多酚用量对染色效果的影响

2.1.2 染浴pH

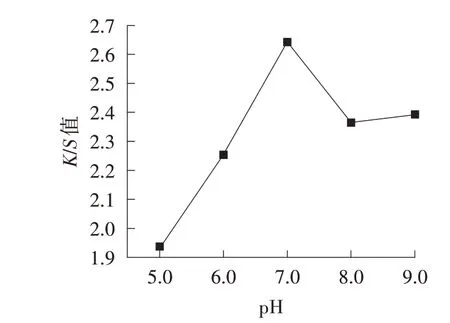

由图2 可以看出,当染浴pH 小于7.0 时,羊绒纤维的K/S值随着pH 的增大而增大;当染浴pH 为7.0时,羊绒纤维的K/S值达到最大;随着pH 继续增大,染色羊绒纤维的K/S值反而降低。由于羊绒纤维是一种两性纤维,等电点为4.2~4.8,当溶液的pH 大于等电点时,纤维带负电;pH 小于等电点时,纤维带正电,所以羊绒纤维染色一般在强酸性浴、弱酸性浴和中性浴中进行。茶多酚结构中含有大量酚羟基,在酸性条件下其电离会受到抑制,在碱性条件下不稳定,因此染色时选择染液的pH 为7.0。

图2 pH 对染色效果的影响

2.1.3 染色时间

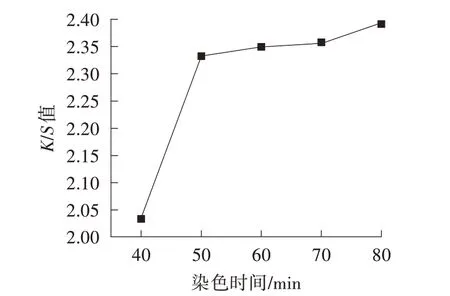

由图3 可以看出,当染色时间从40 min 延长到50 min 时,羊绒纤维的K/S值急剧增大;随着染色时间的继续延长,K/S值仍然会增大,但趋于平缓。说明50 min 时,茶多酚对羊绒纤维染色已经趋于平衡,但是还没有达到完全平衡,由于达到完全平衡需要较长的时间,所需能耗也较大,所以茶多酚染色羊绒纤维的时间选择50 min。

图3 染色时间对染色效果的影响

2.2 漆酶催化染色羊绒纤维工艺优化

按照2.1 的优化染色工艺对羊绒纤维进行染色,然后再用漆酶进行催化,并进一步优化漆酶催化染色羊绒纤维的工艺。

2.2.1 漆酶用量

由图4 可以看出,漆酶1 号和漆酶2 号呈现相同的趋势,当漆酶用量为1.2 g/L 时,羊绒纤维的K/S值最大,当用量继续增加,羊绒纤维的K/S值反而减小。由于漆酶催化茶多酚中的单体儿茶素或者儿茶素组合,生成了醌类有色化合物[11],使得羊绒纤维得色变深,但是生成的有色化合物分子结构较大,不利于上染到羊绒纤维上,所以继续增加漆酶用量,羊绒纤维的K/S反而下降。同时,因为漆酶1 号的酶活比漆酶2号高,催化效果更优,故经漆酶1 号催化后的羊绒纤维K/S值更大。最终确定漆酶1 号和漆酶2 号的用量为1.2 g/L。

图4 漆酶用量对漆酶催化羊绒纤维染色效果的影响

2.2.2 pH

由图5 可以看出,羊绒纤维的K/S值随着pH 的增大先升高后降低。在pH 为5.0 时,漆酶1 号和漆酶2号催化的羊绒纤维染色K/S值均达到最大,两种漆酶的催化染色效果均更加明显。可能是由于pH 为5.0时,漆酶的活性较高,pH 过高或过低都会抑制酶的活性,甚至使酶失活[8]。但是由于漆酶1 号的酶活大于漆酶2 号,催化染色的羊绒纤维K/S值更大。因此,在漆酶处理时,溶液的pH 选择5.0。

图5 pH 对漆酶催化羊绒纤维染色效果的影响

2.2.3 温度

由图6 可看出,漆酶1 号和漆酶2 号催化染色的羊绒纤维K/S值均随着温度的升高而增大,当温度达到80 ℃时,羊绒纤维的K/S值达到最大,温度继续升高,K/S值反而降低。虽然两种漆酶的建议使用温度均为50 ℃,但是由于漆酶催化后,生成的醌类有色化合物分子结构变大[11]。升高温度使羊绒鳞片层打开,有利于解吸到溶液中的茶多酚经漆酶催化后再次吸附到羊绒纤维上。温度达到90 ℃可能会使漆酶失活,所以选择漆酶1号和漆酶2号的催化温度均为80 ℃。

图6 温度对漆酶催化羊绒纤维染色效果的影响

2.2.4 时间

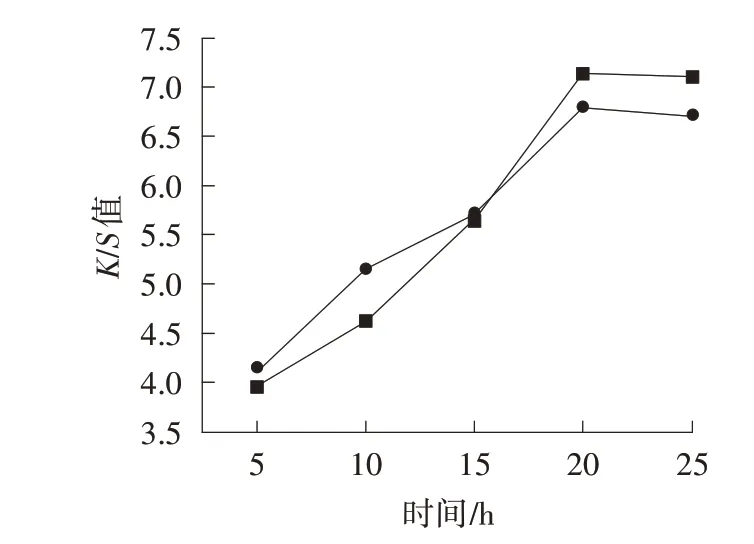

由图7 可以看出,随着时间的延长,染色羊绒纤维的K/S值大大提升,20 h 时,羊绒纤维的K/S值达到最大,20 h 后K/S值基本不变。原因是经过漆酶催化染色20 h,漆酶催化茶多酚的反应以及有色化合物上染到羊绒纤维上的反应基本完成。所以,两种漆酶催化染色羊绒纤维的时间均选择20 h。

图7 时间对漆酶催化羊绒纤维染色效果的影响

2.3 漆酶对羊绒纤维染色效果的影响

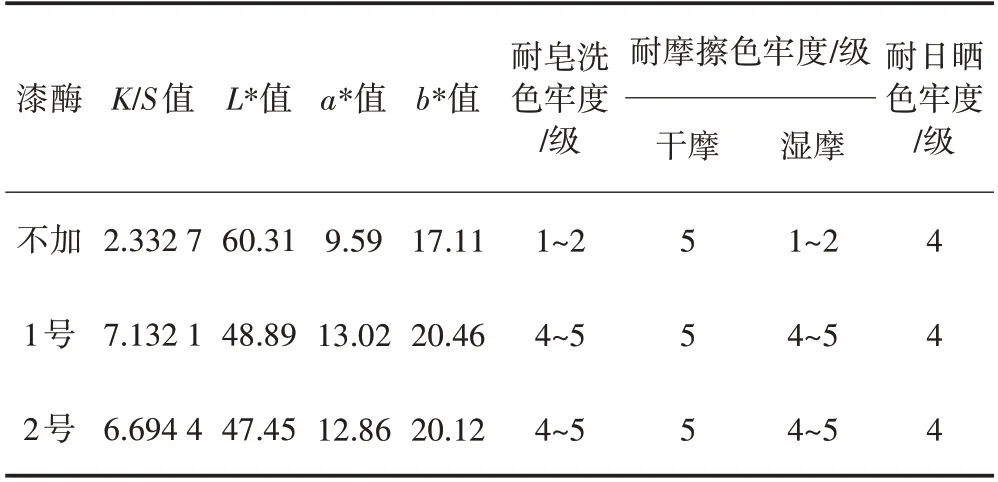

由表1 可以看出,茶多酚染色后,羊绒纤维的K/S值为2.332 7,但是经过漆酶催化后,染色羊绒纤维的K/S值大幅度提升。L*值下降,表示羊绒纤维的明度下降;a*值变大,表明经漆酶处理后羊绒纤维的红光增加;同时b*值变大,表明羊绒纤维的黄光增加。由于漆酶1 号的酶活较高,其催化效果优于漆酶2 号,所以经漆酶1 号催化的羊绒纤维染色K/S值最大。茶多酚染色羊绒纤维的耐干摩擦色牢度和耐日晒色牢度较好,但是耐皂洗色牢度和耐湿摩擦色牢度仅为1~2 级,而经过漆酶1 号和漆酶2 号催化后,染色羊绒纤维的耐皂洗色牢度和耐湿摩擦色牢度均提升为4~5 级。由于将茶多酚染色羊绒纤维放入漆酶溶液中会发生吸附解吸,重新吸附到羊绒纤维上的染料不仅结构更加稳定,同时与羊绒纤维间存在一定的亲和力,经漆酶催化后羊绒纤维的耐皂洗色牢度和耐湿摩擦色牢度均有所提高。

表1 漆酶对羊绒纤维染色效果的影响

3 结论

(1)利用环境友好型染料茶多酚对羊绒纤维进行染色并优化其染色工艺,最终确定染色的优化工艺为:茶多酚用量6%(omf)、pH 7.0、时间50 min。染色羊绒纤维的耐干摩擦色牢度和耐日晒色牢度较好,但耐皂洗色牢度和耐湿摩擦色牢度不佳。

(2)采用生物酶漆酶催化茶多酚染色羊绒纤维,漆酶1 号催化羊绒纤维染色的优化工艺为:漆酶用量1.2 g/L、pH 5.0、温度80 ℃、时间20 h,经漆酶1 号催化后染色羊绒纤维的K/S值达7.132 1。漆酶2 号催化羊绒纤维染色的优化工艺为:漆酶用量1.2 g/L、pH 5.0、温度80 ℃、时间20 h,经漆酶2 号催化后染色羊绒纤维的K/S值为6.694 4。

(3)经漆酶处理后,染色羊绒纤维的K/S值明显增大,L*值变小,a*值和b*值均增大,同时耐皂洗色牢度和耐湿摩擦色牢度均有所提升,耐干摩擦色牢度和耐日晒色牢度没有明显变化。