固色条件及pH 对活性染料轧染色光的影响

顾义师

(1.上海罗莱生活科技有限公司,上海 200026;2.罗莱生活科技股份有限公司,江苏南通 226009)

活性染料具有优良的耐湿摩擦色牢度以及匀染性能,而且色泽鲜艳、色谱齐全、使用方便、成本低廉,是纤维素纤维纺织品染色和印花的重要染料。但是活性染料在染深色时存在染化料用量多、固色率低、不容易染深、表面浮色以及水洗牢度差等诸多问题。厚重织物在活性染料深浓色浸轧染色后经常会出现色差问题,原因极其复杂,染色前半制品的质量、染料的直接性、轧槽液位、车速、轧车、预烘和烘干、浸轧液温度、碱剂、电解质、汽蒸时间以及染色后处理等诸多因素都会对染色效果产生影响。所以,加强对各工艺参数的管理和控制,以减少活性染料连续轧染过程中产生的色差和牢度问题对于印染企业来说有重要意义[1-8]。

本实验探讨固色条件对活性染料轧染色光的影响。通过改变元明粉及纯碱用量,测定染色织物的色度学参数,发现在选定染料的情况下,其他条件不变,元明粉和纯碱用量以及后整理工作液pH 对活性染料轧染色光有显著影响。

1 实验

1.1 材料

织物:纯棉4/1 缎纹织物(9.72 tex×9.72 tex,787根/10 cm×386 根/10 cm,经过烧毛、退浆、煮练、漂白、丝光、纤维素酶抛光处理的半制品)。

试剂:烧碱、元明粉(南通久泰化工有限公司),纯碱(中国石化集团南京化学工业有限公司连云港碱厂),CA 牢固红[德司达(上海)管理有限公司],BG黄(日本住友公司),NP 黄[亨斯迈化工贸易(上海)有限公司],柔软剂DT5258(石家庄市联邦科特化工有限公司)。

1.2 仪器

电子天平[梅特勒-托利多科技(中国)有限公司],Datacolor S7-600型色彩分析仪(美国Datacolor公司),二辊小轧车(常州机械设备进出口有限公司),电热鼓风干燥箱(常州宏大科技集团)。

1.3 实验方法

1.3.1 工艺配方

染液(5 g/L):1#CA 牢固红,2#BG 蓝,3#NP 黄。

固色液:纯碱X,元明粉Y。

后整理工作液:酸液pH 为3,碱液pH 为11,柔软剂DT5258 10 g/L。

1.3.2 工艺流程

浸轧染液(室温,一浸一轧,轧余率70%)→预烘(85 ℃,2 min)→烘干(120 ℃,5 min)→浸轧固色液→汽蒸(102 ℃,90 s)→冷水洗→热水洗(70 ℃)→冷水洗→烘干。

1.4 测试

1.4.1 试样准备

经染色、固色处理后的布样,测量织物无疵点、折皱和变形的部位。

1.4.2 操作方法

将色彩分析仪预热30 min,在观测口对白板进行校正,再放黑板进行校正;将染色样品对折后置于观测口,选择测色程序,读取数据。

1.4.3 数据计算

通过测得的数据计算L*、a*、b*的平均值,再计算明度差DL、饱和度差DC、色相差DH、色度差Da 和Db以及总色差DE。

2 结果与讨论

2.1 盐(元明粉)及后整理用酸对色光的影响

固定纯碱用量20 g/L,以元明粉用量200 g/L 时染色样作为标准样。

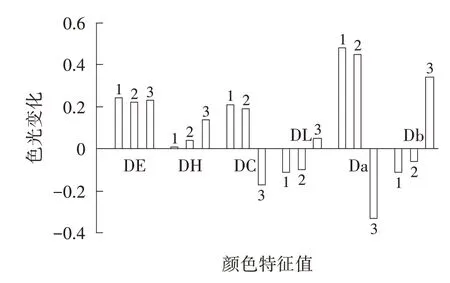

2.1.1 1#CA 牢固红

由图1 可以看出,元明粉用量170、230 g/L 都比200 g/L 时偏深(DL=0.10),色光向红蓝方向偏移,而且两者色差值DE 接近,因此元明粉用量在200 g/L 处于稳定中间值。经过后整理轧酸后,有DE=0.23 的偏差,色光为黄绿走向。

图1 盐用量及酸对CA 牢固红色光的影响

2.1.2 2#BG 蓝

由图2 可以看出,元明粉用量170 g/L 与200 g/L相比偏浅(DL=0.19),230 g/L 时也偏浅(DL=0.02),色光向黄绿方向偏移,但是两者色差值DE 接近,因此元明粉用量在200 g/L 处于稳定中间值。经过后整理轧酸后,与原样相比偏浅(DL=0.20),有DE=0.26 的偏差,色光为黄红走向。

图2 盐用量及酸对BG 蓝色光的影响

2.1.3 3#NP 黄

盐用量及酸对NP黄色光的影响如图3所示。

图3 盐用量及酸对NP 黄色光的影响

由图3 可以看出,元明粉用量越高,颜色越浅,170 g/L 时偏深(DL=-0.07),色光向黄红方向偏移;230 g/L 时也偏深(DL=0.16),色光向蓝绿方向偏移。元明粉用量越大,色差越大,DE 由0.13 变为0.69,因此元明粉用量在170~200 g/L 处于稳定区间。经过后整理轧酸后,与原样相比偏浅(DL=0.26),色光为黄红走向,但是整体色差有DE=0.62 的偏差,因此在生产过程中使用此染料时pH 不能太低。

2.1.4 盐及后整理用酸对色光的影响机理

根据染色动力学原理,活性染料溶于水后与纤维表面均带负电荷,呈现同性相斥,影响染料进一步向织物表面和内部渗透,加入带正电荷的元明粉可以中和布面的负电荷,促进活性染料向织物表面附着,随着元明粉用量的增加,布面负电荷被进一步中和,当继续增加用量时,过量的Na+同时对形成的异性电荷环境产生削弱作用,反而不利于染料分子的进一步渗透。在碱的作用下,染料分子与纤维素大分子链上葡萄糖剩基C6 位上的伯羟基(—CH2OH)发生共价键反应,C6 位上的伯羟基比C2 和C3 位上的仲羟基更容易电离,化学活泼性更强,在碱性较弱的条件下即有一定的反应能力。

2.2 纯碱用量及pH 对色光的影响

固定元明粉用量200 g/L,以纯碱用量30 g/L 时染色样作为标准样。

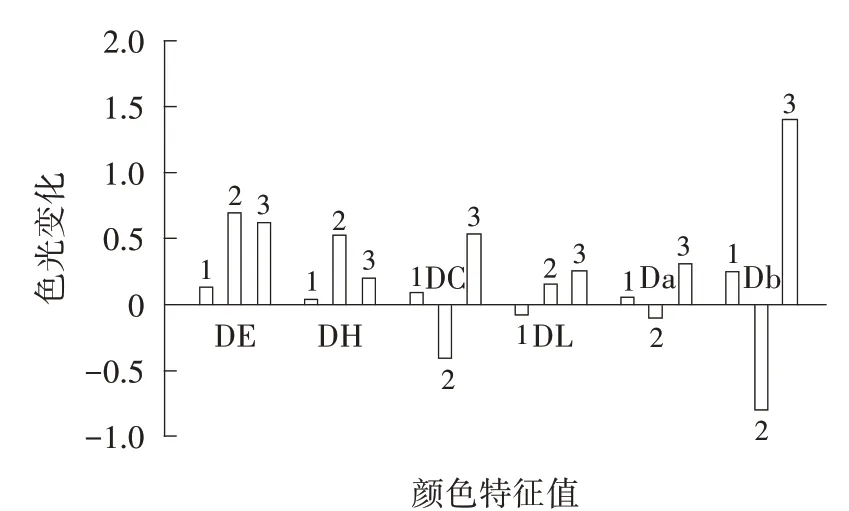

2.2.1 1#CA 牢固红

由图4可以看出,纯碱用量越高,颜色越深,40 g/L时偏深(DL=-0.12),色光向红蓝方向偏移,此时的色差值(DE=0.15)与20 g/L 时(DE=0.41)相比,与标样更接近,因此纯碱用量在30~40 g/L 处于稳定区间。经过后整理轧酸后,色差有DE=0.31 的偏差,稍偏浅(DL=0.03),色光为黄绿走向;轧碱后,色差有DE=0.55 的偏差,偏深(DL=-0.21),色光为蓝绿走向。

图4 纯碱用量及pH 对色光的影响

2.2.2 2#BG 蓝

由图5 可看出,当纯碱用量为20、40 g/L 时,与标样相比,整体变化趋势相同,色光变化不大,均偏浅(DL=0.11),色差DE 差异不大,因此在纯碱用量为30 g/L 时已经处于稳定值。经过后整理轧酸后,色差有DE=0.06 的偏差,稍偏浅(DL=0.05),色光为黄红走向;轧碱后,色差有DE=0.35的偏差,偏深(DL=-0.33),色光为黄红走向。

图5 纯碱用量及pH 对BG 蓝色光的影响

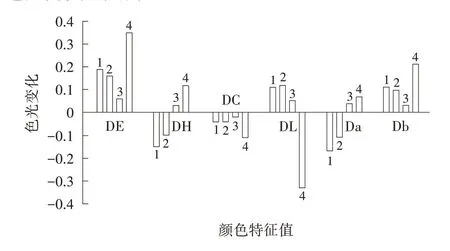

2.2.3 3#NP 黄

由图6 可看出,纯碱用量越高,颜色稍偏浅,整体深度差异不大。纯碱用量为20 g/L 时稍偏浅(DL=0.04),色光向蓝绿方向偏移,此时的色差值(DE=0.24)与40 g/L 时(DE=0.41)相比,与标样更加接近,因此纯碱用量在20~30 g/L 处于稳定区间。经过后整理轧酸后,色差有DE=0.71的偏差,稍偏浅(DL=0.15),色光为黄绿走向;轧碱后,色差有DE=0.44 的偏差,偏深(DL=-0.26),色光为蓝绿走向。

图6 纯碱用量及pH 对色光的影响

2.2.4 纯碱用量对色光的影响机理

纯碱用量与染色工作液的pH 呈正相关,随着纯碱用量的提高,工作液的pH 升高,纤维间的膨化程度增加,纤维素羟基解离的数量增多,染料的扩散速率提升,有利于染料与纤维的反应。但是pH 过高,活性染料加速水解,同时产生的染料阴离子对纤维素的斥力增强,固色效率降低,而且反应太快还容易引起染色不匀不透现象的出现,从而导致色光发生偏差。因此,为了保证染料正常固色,应尽可能地使染料少水解,根据活性染料自身的反应性,确定固色工作液pH 以10~11为宜。

3 结论

(1)随着固色工艺中元明粉和纯碱用量的变化,染色样品与标准样之间的色差值在一定范围内浮动,其中元明粉用量变化对NP 黄的色差影响较明显,对CA 牢固红、BG 蓝的a*、b*值影响较显著。纯碱用量变化对CA 牢固红影响明显,随着用量的提升,色光向红蓝方向偏移。

(2)后整理工作液pH 对色光影响明显,酸性条件下的色差比碱性条件下大,但是碱性条件下颜色深度更深。