锌铋催化剂对聚氨酯砂浆内部温湿度变化规律的影响

朱 涵,吴科晓,姜雯丽霞,邵建文

(1.天津大学建筑工程学院,天津 300350;2.天津大学滨海土木工程结构与安全教育部重点实验室,天津 300072)

建筑物长期受气候、地质、荷载等因素影响,会产生各种裂缝[1]。传统的水泥基、沥青裂缝修补材料,因粘结强度和韧性较差,修补后极易再次开裂[2-3]。高分子聚合物裂缝修补材料,如发泡型聚氨酯材料具有更好的粘结性、耐老化等路用性能[4],但固化过程释放大量热量,可能会扩大裂缝[5]。相比之下,聚氨酯砂浆可形成高强度弹性体材料加固修补基体[6],固化放热少,产生微膨胀,推动其向裂缝内部扩散密实。因此具有高流动性、微膨胀自密实、快速固化的聚氨酯砂浆是一种更加合适的裂缝修补材料。

聚氨酯固化过程主要为链增长反应、气体反应、交联反应三种[7-8],固化放热以前两种为主,气体反应释放热量最大[9]。为控制聚氨酯合成过程最高温度,降低合成温度对性能的不利影响[10]。刘军等[11-13]研究了矿用聚氨酯材料用量与反应最高温度的关系。于潇沣等[14-15]发现使用合适的聚醚多元醇,减少异氰酸酯用量会使反应温度较低。关于其他因素对最高温度的影响,吴怀国[16]得出聚氨酯材料的含水量变大会导致反应最高温度升高。石明生等[17]发现固化最高反应温度随着材料密度的增大而增大。王伟力等[18]通过理论计算得出催化剂对材料内部最高温度有影响。兰金鹏[19]研究了DBU季铵盐延迟催化剂的催化过程,表明反应温度升高和催化剂均可促进反应。

目前,关于温度对聚氨酯材料力学性能影响的研究已比较成熟,但还未见研究将聚氨酯砂浆用于裂缝修补,有机金属延迟催化剂对聚氨酯砂浆影响也有待研究。基于此,笔者提出一种低放热聚氨酯修补新型材料,研究环境温湿度和催化剂对聚氨酯砂浆内部温湿度变化规律的影响规律。研究表明:锌铋催化剂能够提升聚氨酯砂浆的力学性能、保温抗渗性能,可应用于裂缝修补工程中。

1 试 验

1.1 试验材料和设备

双组份聚氨酯树脂(PU),其中A组份为聚醚多元醇(POP),B组份为异氰酸酯(MDI),A、B两组质量比为6∶1,参数见表1。环保稀释剂(PD):成分为直链烷基聚合物,水分质量分数小于0.01%,黏度5.0~15.0 cps,固含质量分数大于99.7%。锌铋复合延迟催化剂(PC)产自上海振贵新材料科技有限公司。细砂(Sand)的细度模数为1.88,最大粒径为2.36 mm,表观密度为2 540 kg/m3。

表1 PU各项性能参数

温湿度试验仪器设备如下,无纸记录仪,量测精度0.2%F.S。温湿度变送器,测量精度1%。内置温湿度探测头,量程(温度-20~60 ℃,湿度0~100%),精度(温度±0.3℃,湿度±3%)。COS-03-X型温湿度记录仪,用于测量环境温湿度,量程(温度-40~80 ℃,湿度0~100%);精度(温度±0.1 ℃;湿度±1.5%)。

1.2 配合比及制备方法

参照《聚氨酯灌浆材料》(JC/T 2014—2010)对材料的性能要求,采用胶(POP+MDI)与砂质量比为0.8的PU砂浆,PD为胶质量的5%,配合比见表2。因材料黏性较大不易进行分散,在A组、B组混合后加入稀释剂,并使用搅拌机进行分散,使反应更加充分,以提升砂浆流动性。

表2 聚氨酯砂浆配合比

1.3 试验设计

参照《聚合物改性水泥砂浆试验规程》(DL/T5126—2001)进行固化时间测试。参照《水泥胶砂强度检验方法(ISO)法》(GB/T 17671—1999)测量砂浆在龄期1 d、3 d、7 d的强度。抗折试验加载速率2 400 N/s,抗压试验以50 N/s的速率均匀加载。使用Image-pro Plus 6.0软件对PU砂浆断裂界面图像进行孔隙分析,分析前进行灰度阈值处理。

将掺与未掺催化剂的两组PU砂浆置于室内进行温湿度测试。每组配合比制作3个长×宽×高为100 mm×100 mm×100 mm试件。用扎丝固定置入深度的位置,PU砂浆浇筑完成后,立即放入温湿度探测头。埋入深度分别为20 mm、50 mm、80 mm。置于室内环境中养护7 d,设置参数以实现每30 s监测1次环境温湿度与试件内部温湿度。为防止聚氨酯粘结性较高而造成脱模不便,并保证水分的一维传输,在模具内铺上一层塑料薄膜。将温湿度探测头置于PVC塑料管中,塑料管内径18 mm,距底部3 mm处有2 mm宽切口,下部使用PVC塑料薄片进行封口。为保证测量结果准确,在管口塞入塑料泡沫,顶部用有机硅胶密封,试验装置如图1所示。试验开始前确定各传感器示数与环境温湿度保持一致。

图1 仪器分布及探测头布置示意图

2 试验结果及分析

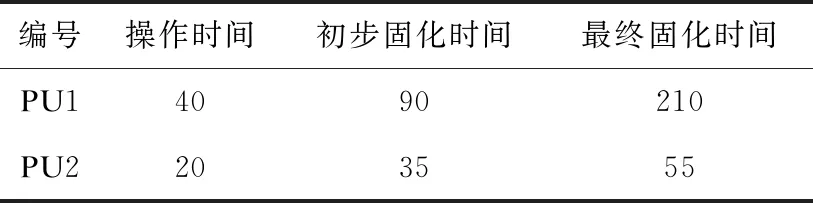

2.1 催化剂对固化时间的影响

砂浆凝固时间见表3。从表中可以看出, PU1砂浆的操作时间为40 min,与之相比PU2砂浆操作时间缩短了50%,可有效解决工程过程中快速修补砂浆流动性急速降低而难以达到修补要求的施工难点。PU2砂浆初步固化时间缩短了61.11%,最终固化时间缩短了73.81%。可见催化剂对初步固化到最终固化所需时间促进效果明显。

表3 PU砂浆凝固时间

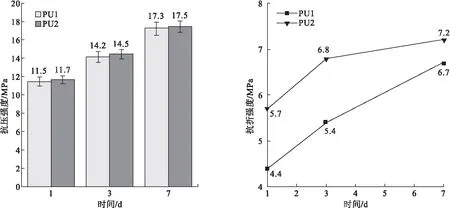

2.2 抗压抗折强度

图2为PU砂浆不同龄期下抗压抗折强度。从图中可以看出,催化剂对PU砂浆抗折强度的提升较为明显。PU1砂浆1 d、3 d、7 d龄期的抗折强度分别为4.4 MPa、5.4 MPa、6.7 MPa,相同龄期之下,PU2抗折强度分别提升了29.55%、25.93%、7.46%。观察早期(1~3 d)与晚期(3~7 d)的抗压强度提升速率,催化剂对抗压强度的增长速率无明显影响。PU1与PU2的抗折强度在早期的提升速率分别为0.50 MPa/d、0.55 MPa/d,两者差距很小;而PU2砂浆晚期抗折强度的提升速率仅为0.10 MPa/d,明显低于PU1砂浆抗折强度提升速率0.33 MPa/d。表明催化剂使砂浆1 d内抗折强度快速提升,当龄期达到3 d时强度基本稳定。7 d时PU1与PU2砂浆的折压比分别为0.39、0.41,说明催化剂增强了砂浆的韧性。

图2 催化剂对PU砂浆抗压抗折强度影响

2.3 基于Image-pro的孔隙率分析

MDI中NCO基团会与水反应生成CO2(见图3和图4)。由图3与图4可以看出,PU1砂浆断面结构遍布气泡,PU2与之相比界面气泡孔径明显减小。PU1与PU2砂浆孔隙率分别为54.17%、20.43%,PU2孔隙率降低了62.29%。PU1孔径面积平均为0.965 mm2,最大为6.182 mm2,最小为0.032 mm2;PU2孔径面积平均为0.032 mm2,最大为2.865 mm2,最小为0.007 mm2。孔隙尺寸分布如图5所示,PU1与PU2孔隙尺寸最高占比均在0.05~0.10 mm。在0.4 mm之前PU1孔径尺寸百分比小于PU2,之后相反。故催化剂可显著降低孔隙率,使材料更密实,从而提升PU砂浆的强度。分析原因:一是催化剂有效降低反应产生的CO2;二是催化剂提升了NCO与OH的反应,使交联反应更加彻底,分子间胶结力更强。

图3 PU1砂浆界面气泡图像

图4 PU2砂浆界面气泡图像

图5 基于气泡尺寸的统计结果

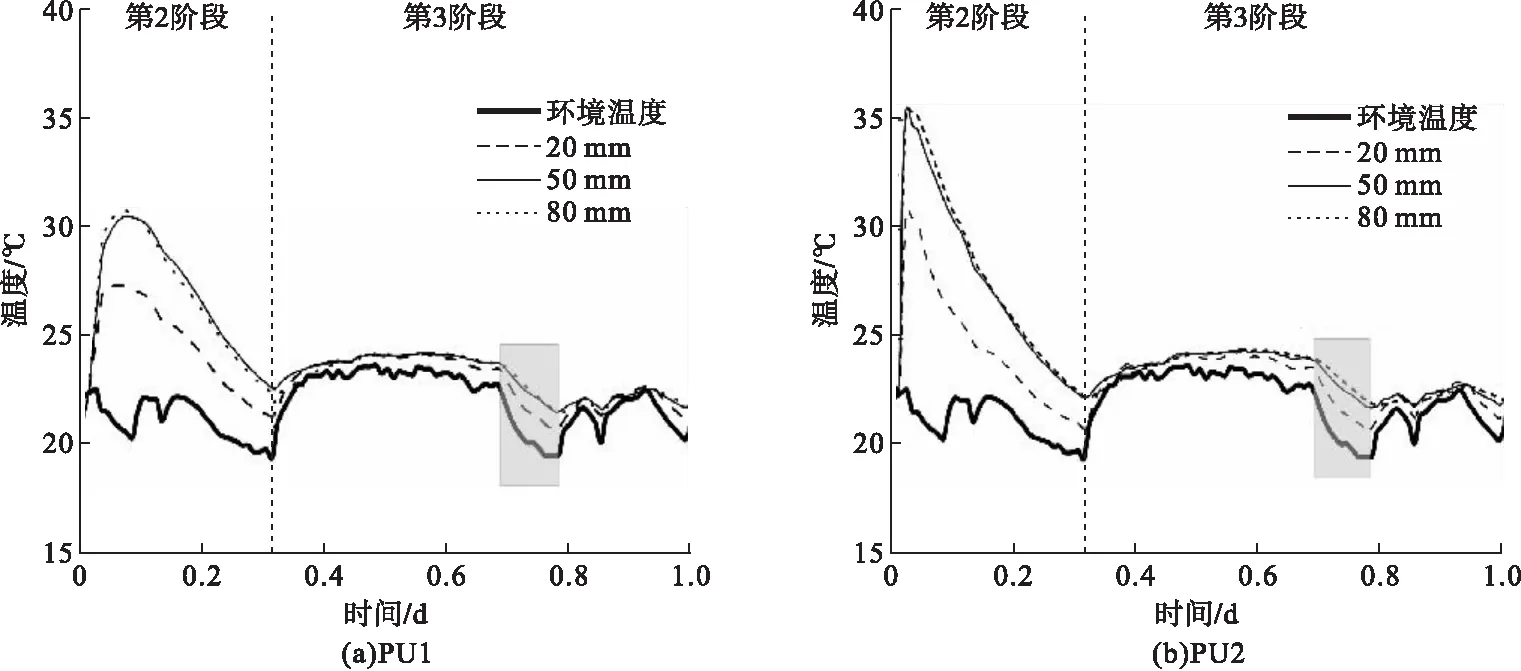

2.4 内部温度变化规律

PU1和PU2砂浆内部温度变化曲线如图6~图10所示。分为三个阶段:第一阶段,内部温度快速上升(见图6虚线左侧);第二阶段,内部温度下降(见图6虚线右侧,图7虚线左侧);第三阶段,内部温度随环境温度上下波动(见图7、图8虚线右侧)。

图6 聚氨酯砂浆早期3 h内部温度变化

图7 聚氨酯砂浆1 d内部温度变化

图8 聚氨酯砂浆3 d内部温度变化

2.4.1 内部温度快速上升阶段变化

PU砂浆3 h内温度变化曲线如图6所示。从图中可以看出,砂浆内部温度在第一阶段快速上升,高于环境温度7~15 ℃。PU1砂浆在距上表面20 mm、50 mm、80 mm处的最高温度分别为27.47 ℃、30.65 ℃、30.93 ℃,PU2相应位置的最高温度与PU1相比分别提升了12.00%、15.70%、14.70%。同时,距试件上表面80 mm和50 mm处的温度明显高于20 mm处的温度。这是因内部反应热量相对于外部不容易散发,造成上部温度低于下部和中间温度。

对比图6(a)和图6(b)可以看出,PU1砂浆内部温度明显低于PU2砂浆,分别于1.48 h、0.58 h处达到峰值。由此表明催化剂可促进反应放热,提升升温速率,缩短链增长、气体反应时间。

2.4.2 内部温度下降阶段变化

PU1和PU2砂浆1 d内第二阶段温度变化曲线如图7所示。从图中可以看出,反应放热速率低于环境散热速率,内部温度逐减下降并于0.33 d时停止下降。PU1砂浆在距上表面20 mm、50 mm、80 mm处的温度为21.53 ℃、22.20 ℃、22.51 ℃,PU2为21.14 ℃、22.43 ℃、22.43 ℃。由此可见,停止散热后,PU1砂浆相同位置处温度与PU2基本一致。此时距上表面80 mm、50 mm处的温度仍高于20 mm。

2.4.3 内部温度随环境温度波动阶段变化

从0.33 d开始,砂浆内部温度随环境温度上下波动如图7、图8所示。环境温度在0.68~0.78 d内首次出现明显波动(见图9)。在此阶段内,PU1砂浆距上表面20 mm、50 mm、80 mm处的温度分别下降了2.96 ℃、2.33 ℃、2.28 ℃,与环境温度在此阶段内下降的3.5℃相比,距上表面20 mm、50 mm、80 mm的温度降低幅度分别减少了15.43%、33.43%、34.86%;PU2距上表面20 mm、50 mm、80 mm处的温度降低幅度分别减少了17.71%、41.43%、44.00%。说明催化剂降低了环境温度对内部温度变化幅度的影响,可减少温度应力对裂缝扩展的影响。

图9 环境温度首次波动内部温度变化

当环境温度连续波动时(见图10),不同深度的温度出现明显交叉点。环境温度升高时,20 mm处温度快速升高,于峰值处达到最高,50 mm处次之,80 mm处最低;环境温度降低,情况与之相反。表明距试件表面20 mm处温度受环境影响最先发生变化,波动最大;80 mm处受环境影响最小,这与前文环境温度对聚氨酯内部温度的影响随深度增加而减小结论一致。对比可得,PU2温度高于PU1,峰值更加明显。以1.96~2.14 d为例,环境温度波动为1.4 ℃,距上表面20 mm、50 mm、80 mm处PU1的温度波动分别为1.37 ℃、0.71 ℃、0.18 ℃,PU2为1.56 ℃、0.87 ℃、0.38 ℃。由此可知,PU砂浆具有一定的保温性能,且催化剂提升了PU砂浆对热量的存储性能。表明PU砂浆具有作为建筑节能材料可替代品的潜质。

图10 环境温度连续波动内部温度变化

2.5 试件内部湿度变化规律

PU1和PU2砂浆7d内湿度变化如图11所示。从图中可以看出,砂浆内部湿度与各组分的水分子含量、空气湿度及反应进程相关,明显低于环境湿度。探测头置入后,PU内部湿度快速下降。随着龄期增长,受环境湿度的影响距上表面20 mm处的内部湿度下降至最低点后明显上升,并随着环境湿度进行波动,50 mm与80 mm处的湿度只有小幅度的上升,无明显波动。这是由于环境湿度向试件扩散,表层受环境湿度的影响较大,故表层湿度高于内部,而PU砂浆非表层的内部湿度几乎不受环境湿度影响。表明PU砂浆抗渗性能强,可有效阻隔有害离子进入裂缝发生侵蚀,适宜作为裂缝修补材料。

图11 聚氨酯砂浆7 d内部湿度变化

PU1和PU2砂浆在龄期3 h内的内部湿度变化如图12所示。从图中可以看出,PU1在距上表面20 mm、50 mm、80 mm处的相对湿度分别由初始值18.95%下降至4.63%、4.16%、3.94%,PU2对应的数值分别降至7.46%、6.13%、5.65%。由此可见,PU1砂浆内部水分子消耗更多,气体反应更加彻底,这是由于锌铋复合催化剂有效降低了PU2砂浆内部NCO基团的副反应,减少NCO基团与水反应产生CO2。这与前文所得催化剂可以降低砂浆的孔隙率,提升砂浆力学强度相一致。

图12 聚氨酯砂浆3 h内部湿度变化

3 结 论

(1)催化剂增强了聚氨酯砂浆的韧性,使砂浆1 d、3 d、7 d龄期的抗折强度分别提升了29.55%、25.93%、7.46%。

(2)掺入催化剂有效抑制了NCO与水反应产生CO2,孔隙率显著降低了62.29%,其宏观力学表现为力学强度的提升。

(3)砂浆内部温度变化分为三个阶段:第一阶段,内部温度快速上升,高于环境温度7~15 ℃;第二阶段,停止散热后,PU1砂浆相同位置处温度与PU2基本一致;第三阶段,催化剂可降低环境对内部温度变化的影响,提升砂浆对热量的存储性能。

(4)PU砂浆具备作为保温、抗渗堵漏材料的潜质,催化剂的加入可以减小温度应力损伤,有利于其在裂缝修补工程中的应用。